电动客车动力电池散热分析与优化设计*

2018-09-19,,

, ,

(1.贵航股份永红散热器公司,贵州贵阳550000;2.贵州大学机械工程学院,贵州贵阳550000)

0 引言

汽车是现代文明的重要组成部分,它在推动社会发展的同时,也造成日益严重的能源危机与环境污染危害。严峻的能源与环境挑战使交通能源转型成为汽车行业面临的主要任务,汽车动力系统电动化成必然之势[1]。电池组是纯电动汽车唯一的动力源,它的工作性能对电动车而言至关重要,而电池组的温度对电池组的性能与寿命而言也是至关重要的。对电池组进行热管理直接影响整车的性能。如果电池组温度过高,超出正常工作范围,电池组内部不可逆物质生成加快,同时各电池单体由于工作状态的差异性,使得电池组温差较大,温差又加剧了电池组充放电状态的差异性,导致电池组的循环使用寿命较少。温度达到电池材料的燃点甚至会引起电池组起火;电池组在低温状态下工作时,电池组的使用寿命减少、充放电量降低、放电效率也会降低。电动车的电池组是串联在一起的,任何一个单体温度过高或过低都会影响到整个电池组,若电池组长期处在温差较大的状态下,由此引起的电池组中电池的容量不均衡会影响整个电池组的容量,所以必须对电池组进行热管理。

简单地改变通风方式不能使通风散热效果达到最佳,近年来各国研究人员纷纷对电池组进行结构优化以改善散热效果。在风冷散方面,Anthony Jarrett等人研究了电动汽车高能量电池的散热板结构,研究采用风冷方式对电池组进行冷却,并对冷却通道的几何形状、长度和宽度进行优化。使用CFD软件进行模拟仿真,得到冷却空气的压降和平均温升,再任意改变冷却通道的形状来进行散热效果对比,结果表明上述的任何一个设计都能满足流体压降和平均温升的要求。通过优化结果比较,他们把散热板的冷却通道设计成蛇形通道[2];Kelly等人基于本田Insight和丰田Prius两款车进行动力电池组风冷系统实车试验,实验根据电池箱中电池的环境温度分布状况对风机工作模式进行实时选择,实验结果表明两个电池组的电池单体间温差较小,且电池组的环境温度处于电池组正常工作温度范围[3];Khodadadi J M等人对电池组单体间间距和电池包空气入口流速进行研究以优化电池组最高温度和温度均匀性,并且通过对电池组进行单侧散热和双侧散热实验以对比在散热效果和电池包紧密性方面的优劣,最后进行数学分析得出较优的散热模型[4];Xu X M和He R对电池组进行强制对流散热并分析电池包冷空气进出口位置和电池布置形式对电池散热效果的影响,并且通过电池组散热实验和软件模拟仿真分析对电池组的通风形式进行研究,即是研究空气横向、空气纵向和U形管式通风对电池温度场的影响[5]。

本文采用理论分析与仿真分析相结合的方法对2C放电状态下锂离子电池的温升特性、电池组2C状态下散热温度场分析以及对电池组结构进行优化以改善电池组的散热效果,从而保证电池组工作的环境温度维持在一定范围,提高电池组的性能以及安全性。

1 锂电池温度场仿真

1.1 电池单体几何模型建立

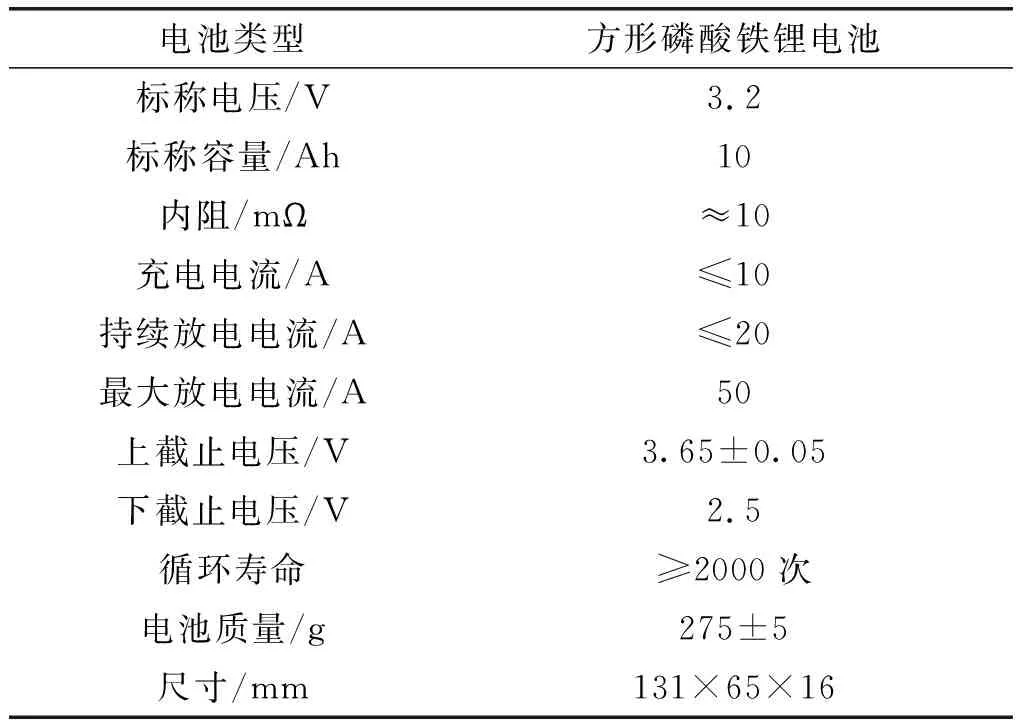

锂离子电池在工作过程中会产生大量的热,如果不对电池进行及时且有效的散热,不仅会严重影响电池的工作性能和工作循环周期,而且会造成电池自燃或爆炸。要对电池加载散热系统以改善电池组的工作环境温度,首先要了解电池的热行为,使用建模与仿真软件对电池进行热模拟可以有效模拟电池的热行为和温升变化情况。本文使用SolidWorks对电池单体建立几何模型,使用ICEM CFD划分网格模型以及使用FLUENT对电池进行放电状态下的温度场仿真分析,对车载锂离子电池进行研究,电池的主要参数如表1。

表1锂离子电池主要性能参数

根据电池的几何参数,将电池的几何模型简化为一个立方体,使用SolidWorks对简化的电池模型进行几何建模。

1.2 网格划分

几何模型导入ICEM CFD进行网格划分,由于几何模型结构简单,所以采用非结构化网格模型,将划分的网格模型以mesh文件格式导入FLUENT中,为减小计算量,缩短计算时间,预测电池热行为可以作出三个假设[6]:

1)电池内部材料均质;

2)内热源温度均匀分布;

3)电池内没有对流或热辐射。

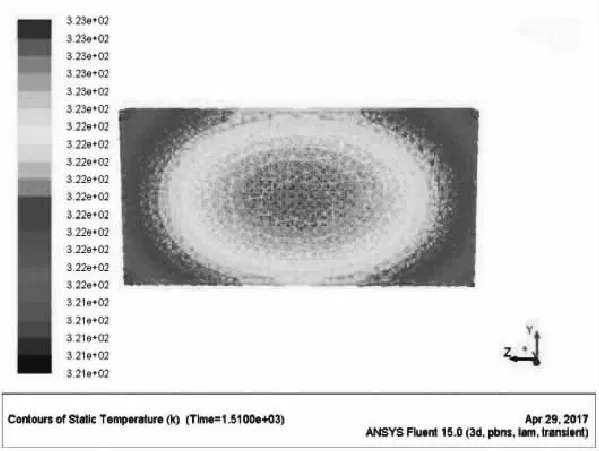

图1 电池温度云图

通过设置电池参数和边界条件,得到电池单体在2C放电状态下放电1510 s后电池的温度云图如图1所示。

1.3 结果和讨论

经CFD仿真计算,本文所选型号的电池单体在2C放电状态下持续放电1510 s后电池的温度在321 K~323 K之间,与之相同条件下的实验数据基本相同。说明电池几何模型较准确、仿真模型设置较为合理,后续电池组仿真可以在电池单体仿真的基础上进行仿真计算。

2 电池组建模与仿真

2.1 电池组建模

在得到电池单体的温升情况和验证电池单体仿真结果的准确性之后,对电池组进行电池2C放电状态下的温度场仿真分析。要建立有效的电池热管理系统就要对电池组内部温度分布情况有所了解,通过仿真分析可以大致了解电池组内的温度场分布,再根据分析结果对电池组进行结构优化。这样才能逐步建立一个有效的电池组散热系统。

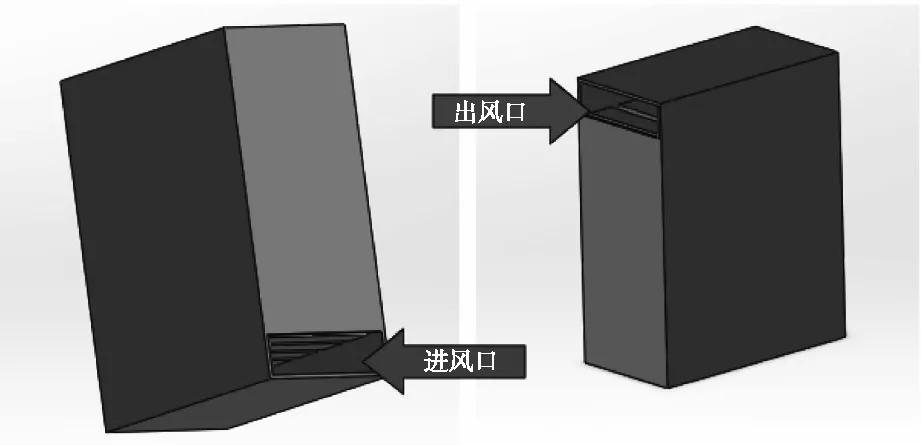

由电池单体的尺寸设计电池箱体的尺寸为:77 mm×142 mm×175 mm,进出风口尺寸设计为20 mm×73 mm,电池箱体厚2 mm。通过SolidWorks对电池组进行几何建模,模型如图2。

图2 电池组几何模型

2.2 电池组仿真

将建立的几何模型导入CFD ICEM中进行几何区域定义与网格划分,划分网格时注意定义固体域和流体域,并设置固体域与流体域之间的面为wall类型。划分网格后对模型进行质量检查,质量合格。

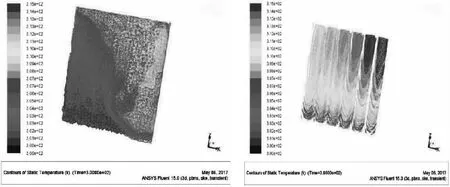

由已经算出电池单体的各热物性参数如密度、比热容以及导热系数,电池组的6块电池的热物性与之相同,而电池组箱体的密度、比热容和导热系数分别使用查阅相关资料得出。通过设置参数和边界条件经过仿真计算,得出电池组温度云图3、单体电池温度云图4。

图3所示是整个模型的温度云图,进风口与出风口分布在异侧。电池组温度场左下角与右上角温差较大,由图可知左下角温度较低,右上角温度较高。电池组模型的流体速度分布不理想,可知电池组持续放电5 min后温度在299.655 K~315.0219 K之间,温差为15.3669 K。综合可知,进风口处的电池散热效果较出风口处的电池散热效果差,造成电池组温差较大。

图3 电池组温度云图 图4 电池单体温度云图

3 电池组结构优化

3.1 改变出风口位置

通过改变进风口出风口异侧变成同侧,具体尺寸保持不变,重新建模将已建立的几何模型导入到前处理软件CFD ICEM中划分网格,检查质量合格。将划分好的网格导入到Fluent中并执行Check命令检查网格质量合格,计算策略、材料热物性参数、求解器、定义热源以及边界条件的定义与上节电池组模型设置相同,并且将六块电池的初始温度也设置为313.15 K。时间步的设置与上节电池组模型设置相同。

经仿真计算,电池组在2C放电状态下持续放电5 min,同时在温度为300 K、入口风速为3 m/s的冷空气的散热下,得出电池组整体温度云图5、单体电池温度云图6。

图5 同侧出风口电池 图6 同侧出风口电池 组温度云图 单体温度云图

由图5和图6,可以得知电池组上部温度较高。从图4所示的六块电池单体温度云图可知,从进风口往后的第3、4、5块电池散热情况较其他三块电池差。可知电池组温度在299.9955 K~314.0504 K之间,温差为14.0549 K。

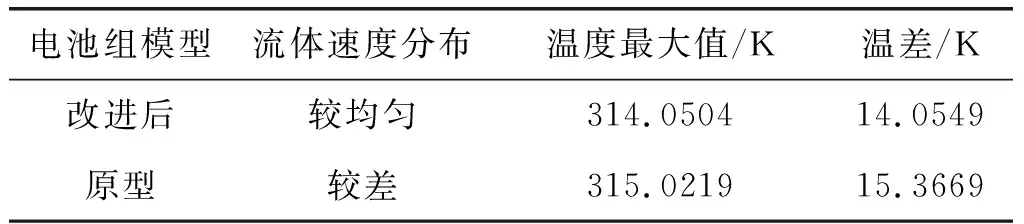

经过电池组模型与改变后电池组模型的仿真分析,对两者的仿真结果进行比较如表2。通过对前后两种电池组模型进行仿真比较,最后的出口改进后电池组模型散热效果较好,但是电池组的温差仍然较大,这是由于各块电池单体的生热率不相等造成的。

表2

电池组模型流体速度分布温度最大值/K温差/K改进后较均匀314.050414.0549原型较差315.021915.3669

3.2 调整电池顺序

在同侧电池组模型的基础上对电池组内电池的排列顺序进行优化,电池组内个电池单体的散热效果由进风口处往后依次变差,所以提出一个优化策略:将个电池单体按生热率由高到低、从进风口处依次往后排列。得出仿真结果电池组温度云图7、单体电池温度云图8。

图7 电池组模型温度图 图8 电池单体温度云图

可知,调整单体电池顺序后的电池组模型温度场、流体速度分布较均匀,温度在299.9958 K~314.0112 K之间,温差为14.0154 K。而原电池组模型的最高温度为314.0504 K,温度差为14.0549 K。与原电池组模型相比,最大温度和温差都降低,调整顺序后电池散热效果更好。

4 结论

为对电动客车动力电池进行散热系统优化,通过先对电池单体进行建模仿真,得出的仿真结果可靠,再对电池组进行建模仿真,了解电池组整体温度分布及单体电池温度,得出温差和最高温度。通过改变出风口位置和调整电池单体顺序得出结论如下:

1)进风口与出风口同侧比进风口与出风口异侧散热效果好,最高温度和温差有所下降。同时流体速度分布相对较均匀。

2)通过调整单体电池顺序可使生热率较高的电池处于靠近进风口散热良好的位置,有效的降低了温差,改善了电池组温度的均匀性,提高电池组的安全性能,延长电池组的使用寿命。