滚动直线导轨副运行噪声分析及解决方法*

2018-09-19张立民许武卫王爱荣

张立民 李 敏 许武卫 王爱荣

(陕西汉江机床有限公司 陕西汉中 723003)

随着制造业数字化、网络化、智能化的快速发展及绿色制造的兴起,对高档数控机床、自动化设备的高速化、智能化及噪声等指标的要求越来越高。作为数控机床主要功能部件的滚动直线导轨副在高速化方面发挥着巨大的作用。然而,随着运行速度的增加,势必会带来整机噪声的增加,形成噪声污染,给操作者身体健康带来极大伤害。现在噪声已经成为了综合考评滚动直线导轨副质量优劣的重要指标。从滚动直线导轨副的结构设计、加工工艺、润滑等方面分析滚动直线导轨副的噪声产生的原因,并提出解决方法。

1 导轨副结构设计

1.1 滑块循环通道中滚动体首尾间隔的设计

为了保证滚动体运动的流畅性,通常需要将滑块循环通道中滚动体首尾留一定间隙(首尾空档间隔)。通过合理设计滚动体首尾间隔,可以减小启动或急停时滚动体之间冲击碰撞而产生的噪声。设计时要求滑块每个循环通道滚动体首尾间隔尽可能小,但最大首尾间隔不要大于0.5Da(Da为滚动体直径),一般建议首尾间隔取1~5 mm 。

1.2 滑块回珠孔直径或回柱槽间隙的设计

合理选取滑块回珠孔直径或回柱槽单边间隙,也能有效地控制噪声的大小。对于滚珠直线导轨副,一般取回珠孔直径:1.02~1.07Da;对于滚柱直线导轨副,一般取滚柱直径与方形回柱槽的单边间隙为0.05~0.15 mm 。

1.3 滑块过渡曲线的设计

在滚动直线导轨副滑块组件中,滚动体在一个循环周期中根据其受载和变形情况,可分为承载区、非承载区和过渡区三个运动区域。滚动体从承载区进入非承载区,即要从受力状态或应变状态逐渐过渡到不受力或零应变状态,而从非承载区进入承载区则过程相反。过渡曲线对滚动体的受力状态和整个滚动直线导轨副的精度起着至关重要的作用,在高速时会对导轨副噪声指标产生极大影响。

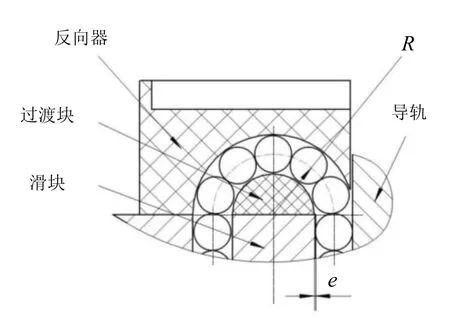

图1所示是最初设计的滚动直线导轨副滚动体运动简图,其中R为过渡曲线半径。从图中可以看出,反向过渡块与滑块滚道之间有一微小的台阶e,当滚动体反向运动时,由于台阶的存在,滚动体运动到此处时会产生剧烈振动,不但影响导轨副的精度,而且在高速时会导致导轨副噪声超标。

图1 最初滚动直线导轨副滚动体运动简图

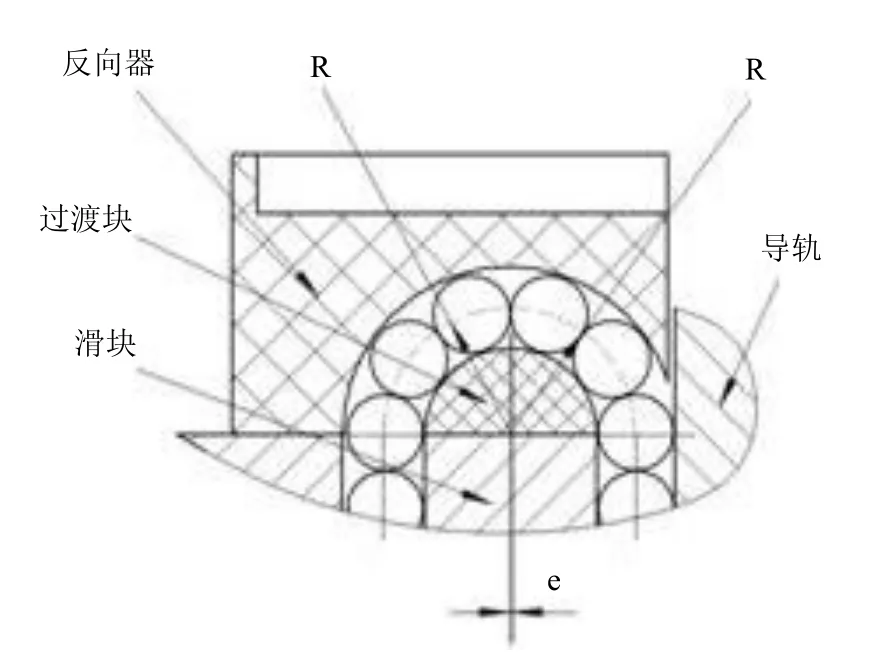

通过对滚动直线导轨副的结构形式的不断分析及研究,对过渡曲线进行优化,避免台阶的产生,如图2所示。图中过渡曲线由两段半径为R的圆弧和一段长为e的直线组成。

图2 优化后滚动直线导轨副滚动体运动简图

通过对图1和图2的比较分析,可以看出图2所示结构的反向曲线为平滑过渡的一个曲面,滚动体可以进行平稳顺畅的反向运动,有效地降低了噪声。

1.4 反向零件隔音装置设计

(1)在滑块反向孔中增加塑料导珠管,使导轨副运行时滚动体与滑块反向孔的钢对钢的碰撞变为钢对塑料的碰撞,进而大大地降低了噪声。

(2)在反向过渡块和导珠管中间增加沉割槽,使运行过程中滚动体与过渡块和导珠管的接触面尽可能小, 从而达到降低噪声的目的。

(3)在滚动体与滚动体之间增加保持链或隔离装置,避免滚动体与滚动体的相互碰撞。

(4)在反向端盖上设计吸声洞穴或增加吸声材料装置,使导轨副得到良好的隔音效果,有效地抑制了噪声。

1.5 减少滑块的反向零件数量

对于高速运行的滚动直线导轨副来说,滑块的零件数量越多,反向噪声越难控制。将滑块的反向过渡块和导向管与滑块整体注塑成一体 ,使运行时滚动体反向更为流畅,避免高速运动时导轨副的剧烈振动,使噪声得到控制。

1.6 采用氮化硅陶瓷球做滚动体

氮化硅陶瓷球具有重量轻、高硬度(HRC达到78)、耐高温、耐腐蚀、摩擦因数小、热膨胀系数小、电绝缘、无磁性、无金属污染、无粘附磨损等特点,越来越广泛地应用于武器装备、航空航天等领域。

Yamata等人研究证明滚动直线导轨副的噪声产生的主要原因是滚动体与端盖、滚道之间的碰撞。对于在100~20 000HZ范围内的声压级,通过装入较轻的陶瓷球(Si5 N4)可以降低噪音。通过实测当运动速度在0.3~1.17m/s范围内,钢球滚动体的噪声为60.0~76.9dB,而陶瓷钢球的噪声为55~71dB,平均降噪为4.5dB[1]。

1.7 适当增加导轨副预加载荷

增加导轨副的预加载荷可以增加阻尼,提高抗振性能。对于高速运行的滚动直线导轨副来说,适当的预加载荷可以消除高频振动现象,降低导轨副的噪声。

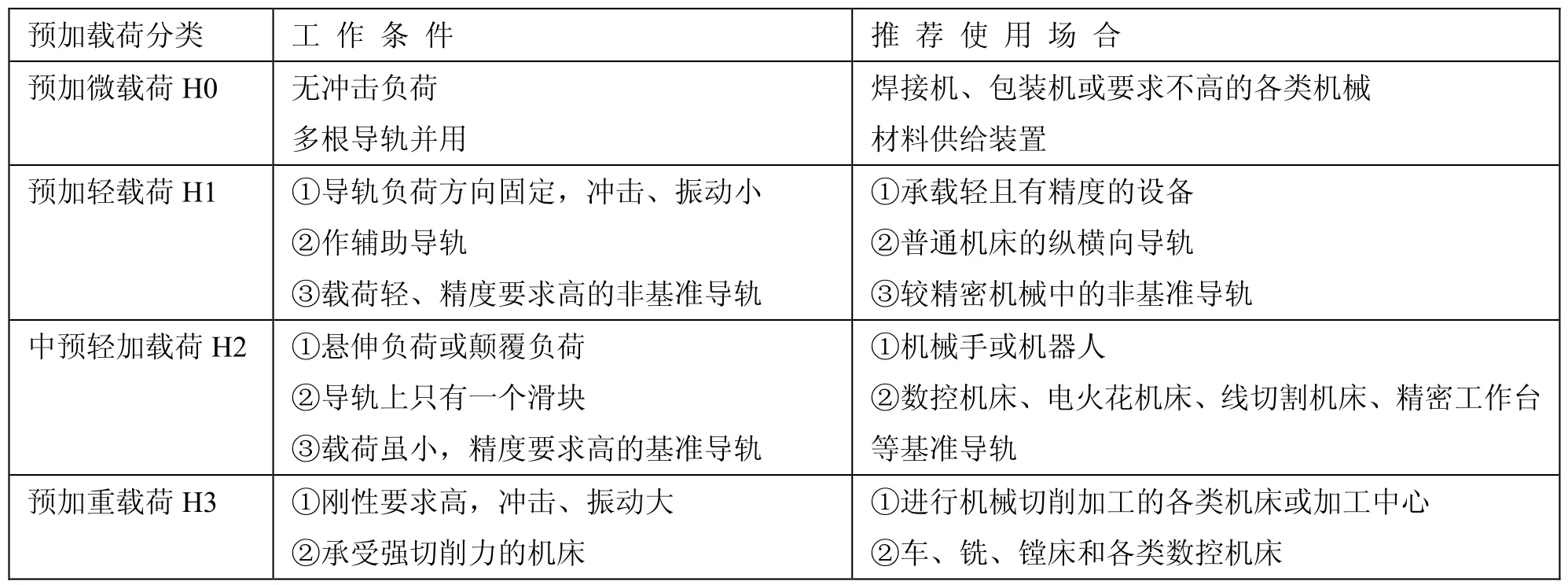

根据工作条件和使用场合,滚动直线导轨副可参考表1选用不同的预加载荷。其中预加微载荷 H0为 0.01C ;预加轻载荷 H1为 0.04C ;预加中载荷H2为0.07C ;预加重载荷H3为0.10C(C—额定动载荷)。

表1 预加载荷一览表

1.8 配备阻尼滑块(或称为阻尼滑座、阻尼器)

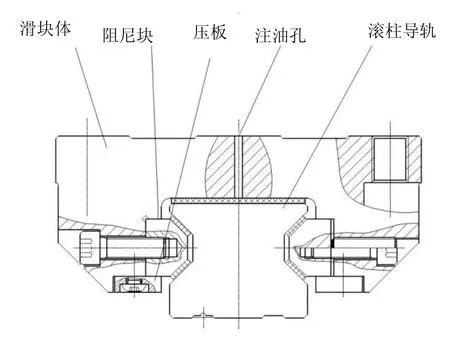

阻尼滑块是由滑块体、带塑料层的阻尼块和压板等组成,与滚动直线导轨副配套使用,如图3所示。通过阻尼滑块与导轨之间的油膜阻尼来吸振,提高数控机床或机械设备的加工质量,大大降低噪声。

图3 HJG—ZN55Z阻尼滑块与滚柱导轨配套使用

德国INA公司与阿享(Aachen TH)大学合作研究了“RUDS”阻尼滑座, 将这种滑座安装在滚动直线导轨出现最大振幅的位置。 试验表明: 安装“RUDS ”阻尼滑座后, 振幅降低到原来的1/30,噪声明显减弱[2]。

2 导轨副加工工艺

2.1 滑块回珠孔的加工工艺

采用加工中心或专用钻孔设备,在一次装夹下,按定位→钻孔→扩孔→铰孔的工艺路线完成所有回珠孔的加工。通过此工艺,减少了对接回珠孔中易产生台阶的现象,同时提高了回珠孔的表面粗糙度,使噪声得到有效的控制。

2.2 滑块的材料及淬火工艺

滑块传统工艺的材料通常选用高碳钢GCr15,采用整体淬火,如将回珠孔的加工安排在淬火之前,很难保证回珠孔的中心位置精度,使导轨副在运行过程中出现卡滞现象,影响导轨副运行精度,在高速运行时导致导轨副噪声超标。

滑块新工艺的材料选用低碳钢20CrMnTi ,采用渗碳→表面淬火 ,回珠孔的加工安排在淬火之后完成 ,保证了回珠孔的中心位置精度 ,使导轨副反向流畅 ,保证了运行精度,在高速时运行时导轨副噪声得到有效控制。

2.3 提高滚道加工质量

1)提高滚道轮廓一致性

数控直线导轨磨床(如图4所示)的两个金刚石滚轮分别修整两个砂轮,由于两个金刚石滚轮制造上难免会产生一定的误差,使得磨削导轨的滚道时轮廓一致性存在误差,导致导轨副反向精度差,高速运行的噪声比较大。新设计的HJ091数控直线导轨磨床(如图5所示)采用一个金刚石滚轮同时修整两个砂轮,保证磨削时导轨滚道轮廓一致性,将该导轨与滑块装配后运行更平稳,运行高速时噪声有所降低。

图4 HJZ037数控直线导轨磨床

图5 HJ091数控直线导轨磨床

2)提高滚道的表面粗糙度

选用WA70JV45M/S和WA80JV45M/S CF2牌号砂轮对DZ65导轨进行滚道磨削,磨削后粗糙度对比结果如表2所示。由表2可看出采用WA80JV45M/S CF2牌号砂轮磨削的导轨,表面粗糙度更好。

表2 DZ65导轨滚道磨削粗糙度对比表

两根 DZ65导轨与滑块装配后,发现采用WA80JV45M/S CF2牌号砂轮磨削的导轨副精度保持性更好,运行更平稳,高速时导轨副的噪声更低。

3 导轨副的润滑

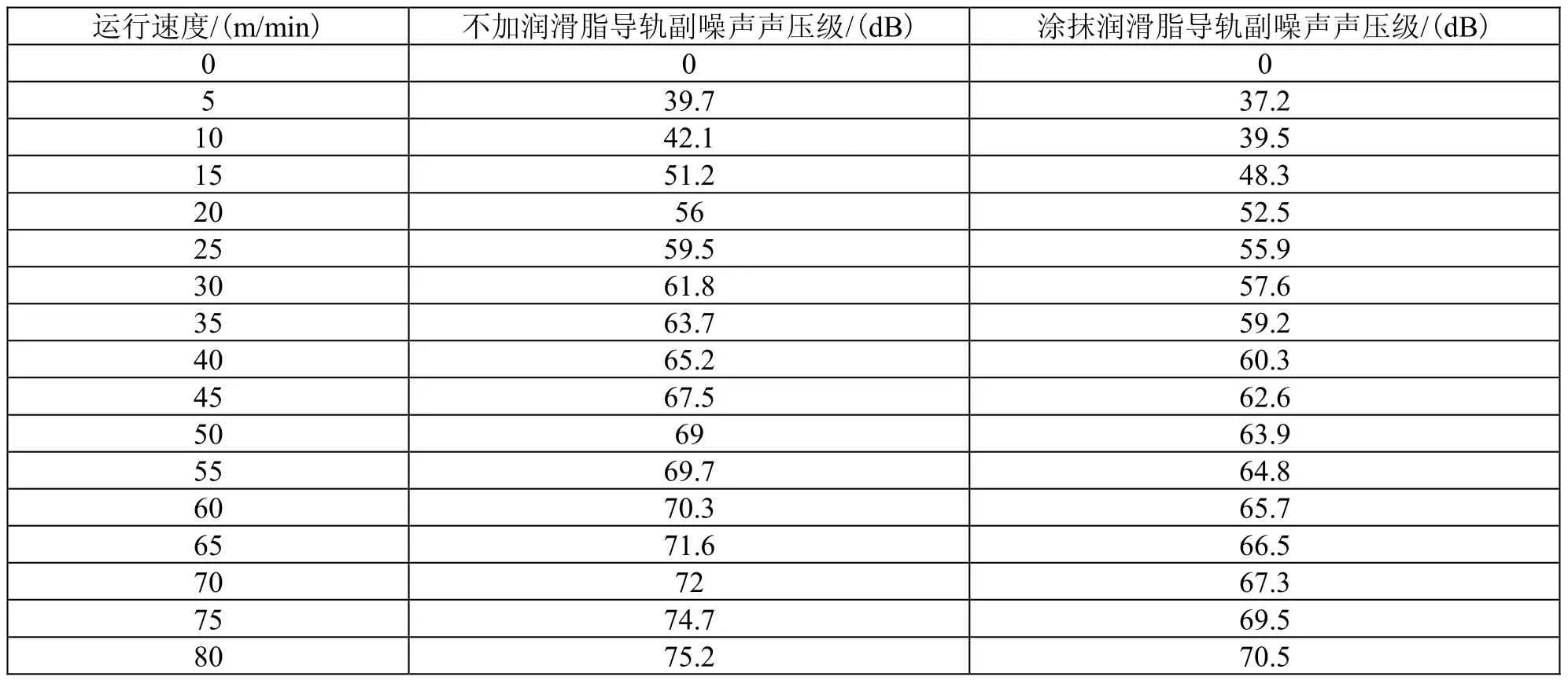

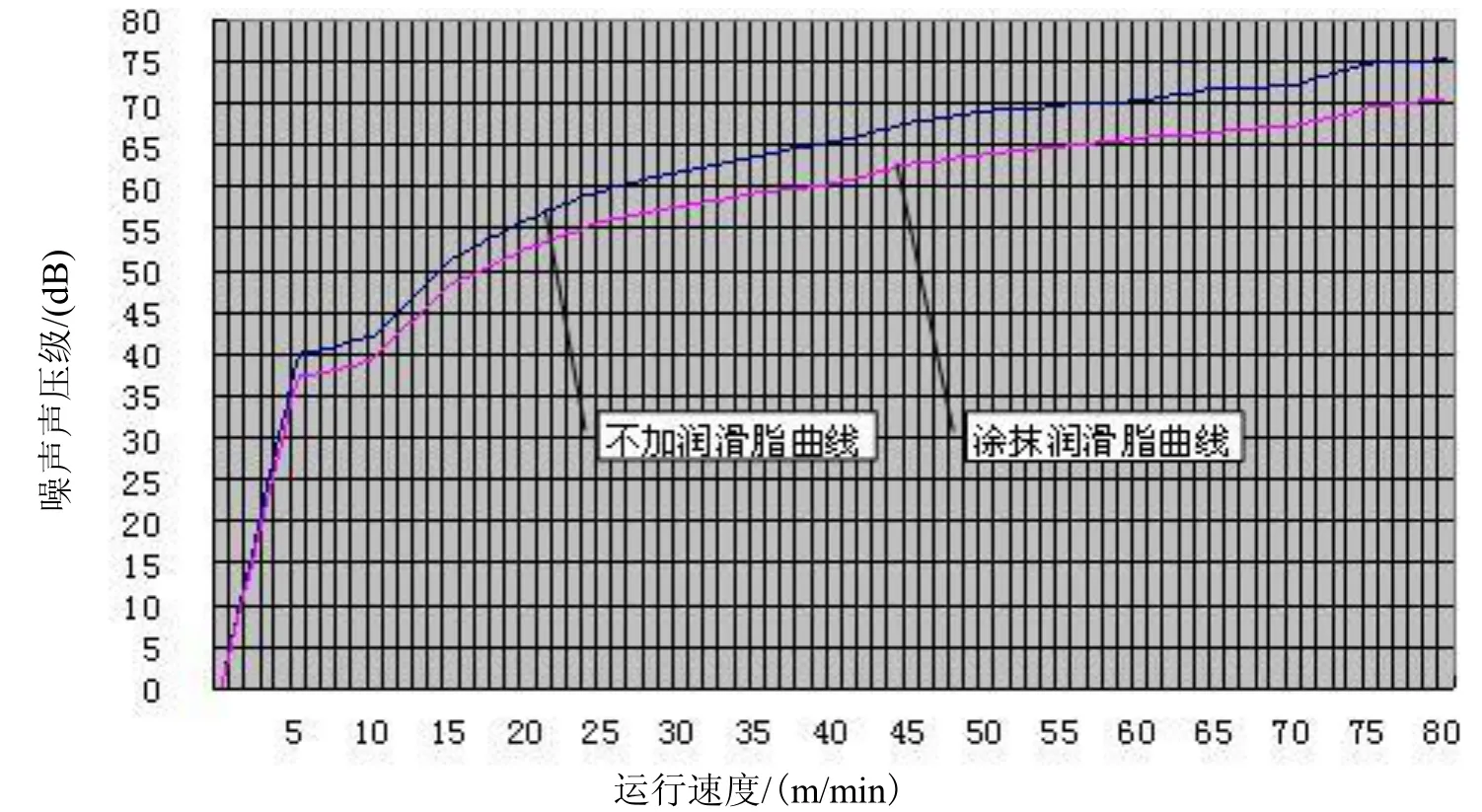

对滚动直线导轨道副滚道涂抹润滑脂也是降低导轨副运动噪声的一种有效方法。不加润滑脂和涂抹润滑脂(牌号:BX-350/A)状态下分别测试了DZ45ZC滚柱直线导轨副不同运动速度下的噪声声压级,检测结果如表3所示。

表3 DZ45ZC滚柱直线导轨副噪声声压级测试表

对表3数据描点,可绘制DZ45ZC滚柱直线导轨副噪声声压级与速度变化曲线图,如图6所示。

图6 DZ45ZC滚柱直线导轨副噪声声压级与速度变化对比曲线图

由表3和图6可以看出,在运行速度高于5m/min时导轨副涂抹润滑脂的降噪效果比较明显。

4 结语

本文主要从滑块循环通道滚动体首尾空挡间隔的设计、滑块回珠孔直径或回柱槽间隙的设计、滑块过渡曲线的设计、反向零件隔音装置设计、减少滑块的反向零件数量,采用氮化硅陶瓷球做滚动体、适当增加导轨副预加载荷、配备阻尼滑块(或称为阻尼滑座、阻尼器)等,在结构设计方面和导轨副加工工艺及润滑脂选用方面分析滚动直线导轨副的噪声产生原因,并提出解决方法。