基于价值流的热缩管生产线精益改善*

2018-09-19王津申周炳海

王津申 周炳海

(同济大学 机械与能源工程学院 上海201804)

热缩管最早是由美国上世纪 50年代发明出来的一种革新性高分子材料,可以为电线、电缆和电线端子提供绝缘保护,具有高温收缩、柔软阻燃、绝缘防蚀等特性,广泛应用于各种线束、焊点、电感的绝缘保护和金属管、棒的防锈、防蚀等。经过五十多年的发展,目前热缩管已衍生出多种多样的型材,能够满足不同领域的产品需求。

1 工厂现状

首先,T公司热缩管生产技术在行业内处于领先地位,高品质的产品自然吸引更多的客户,因此市场对于该产品的需求量也有了更高的要求。目前工厂产能已不能满足市场需求,加班赶工为工厂现阶段的生产常态。无序生产极易造成供应商无法及时供货,原有生产计划经常被打乱,从而导致无法及时交货甚至订单不得不被取消,最终给客户及企业自身带来不必要的损失。其次,由于产品主要面向欧美,日本等主要发达国家汽车行业客户,产品更替快,其对工厂提出了缩短交货期的需求。再次,竞争对手产品的质量和产能的提升,加之国内物价及人力成本的上升,使得热缩管产品的利润空间被进一步压缩,企业的效益逐年下滑。

为了更有力的应对客户的需求,提高企业竞争力,工厂需对现有热缩管生产线进行分析并改善,消除生产环节的浪费,提高生产效率及产能,缩短生产周期,提高人员利用率,大幅降低制造成本并满足客户需求,使得企业可以在激烈的市场竞争中立于不败之地[1]。

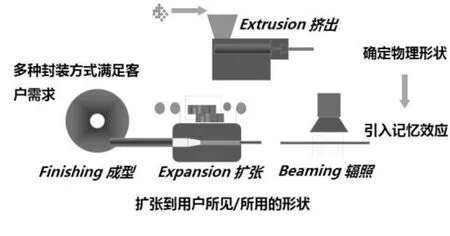

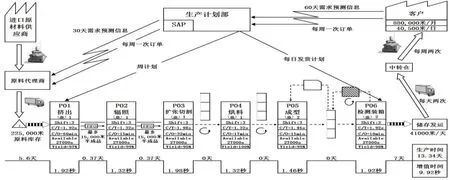

热缩管生产线主要涉及挤出、辐照、扩张、切割、成型、人工检测、包装等工序,如图1所示。

图1 热缩管生产示意图

2 现场分析

T公司的热缩管生产车间与其他产品车间共享,目前分布于公司一、二层厂房内。公司使用SAP系统对物料和生产计划进行管理,实行按订单计划生产(Make to Order)的形式组织生产。

计划员按照每周订单情况下达工作令,各部门每日按工作令实施领料,投料及计划生产任务。原料由外协采购,供货周期为30天,每月备货一次,备货库存量需满足一个月的生产。每日从工厂发货两次至中转仓,中转仓每周发货两次至海外客户。

2.1 节拍时间T/T及产线平衡率

以2016年上半年为基准,热缩管最高月需求长度880 000米,每月以工作21.75天计,即每日需求长度40 500米 (热缩管生产线以盘作为流转单位,每盘热缩管长度5000米)。生产线每日3班,每班16人,每班工作时间为480分钟。用餐时间20分钟,班前5分钟生产会议,中间休息时间5分钟。则实际工作时间:T0=480-20-5-5=450分钟,每日三班总生产时间:T1=450×3=1350分钟。每米需要的时间:T2=(1350×60)/40500 = 2秒/米

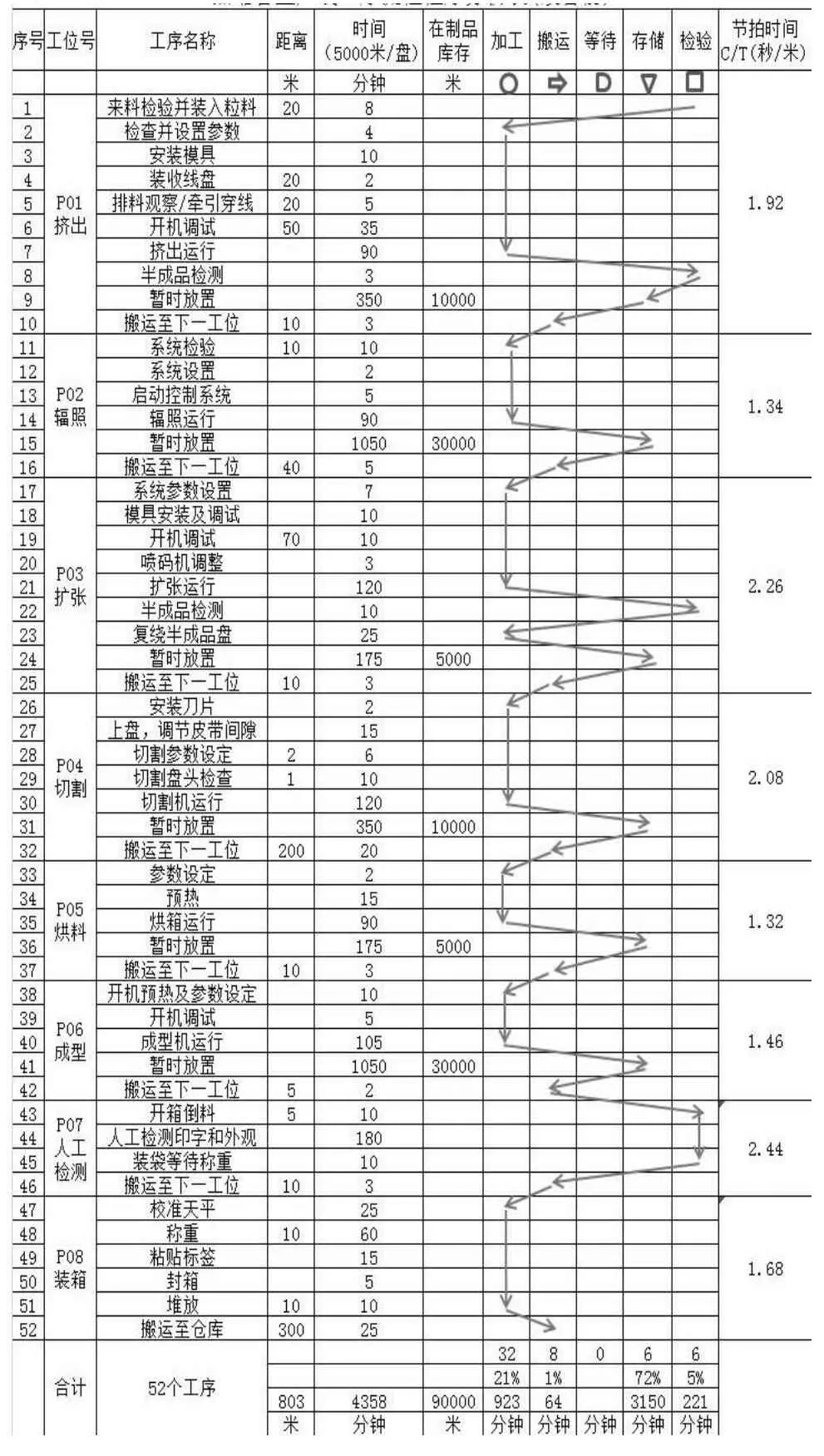

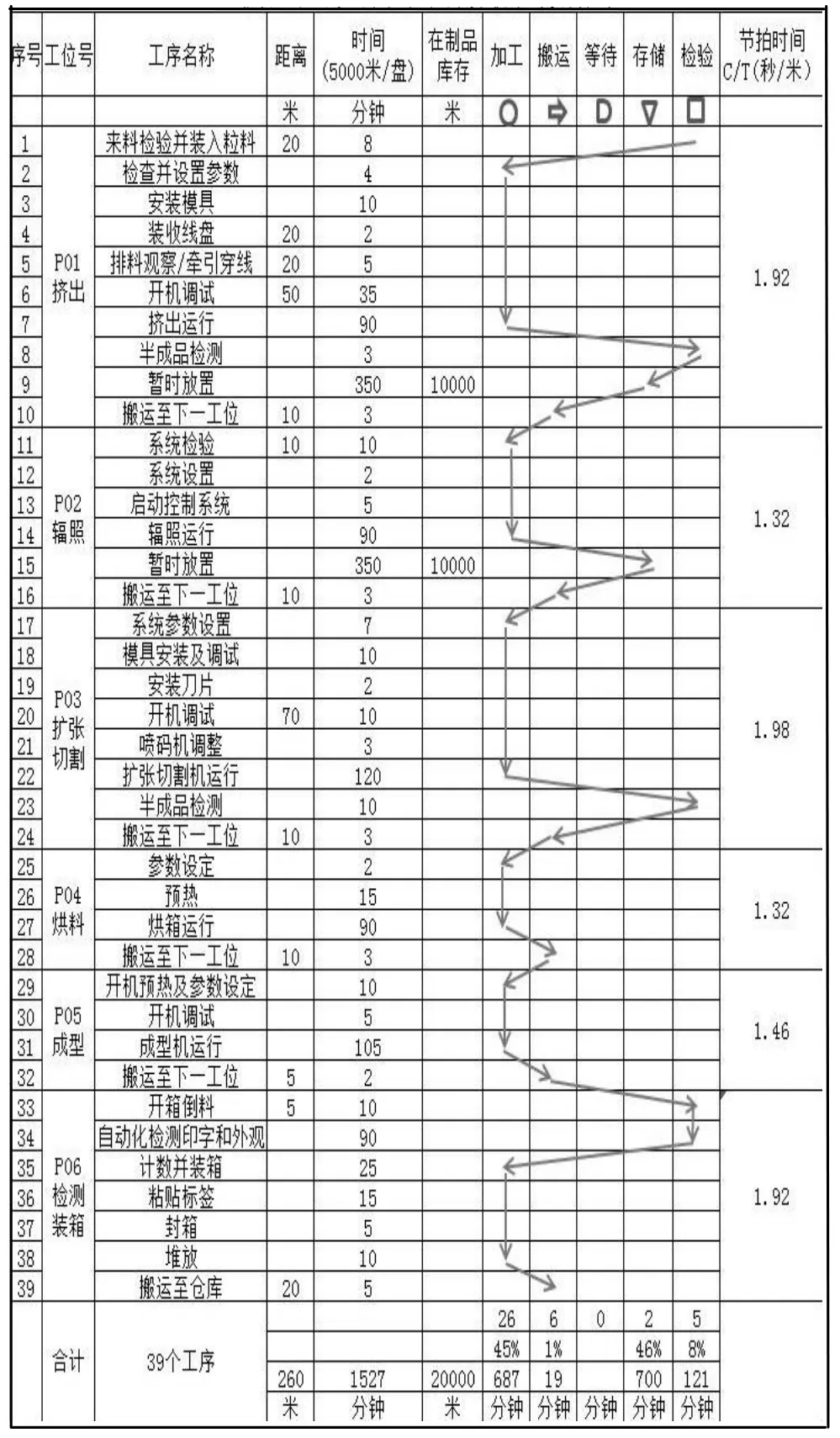

当前生产线共计8个工位,52道工序,根据各工位实际生产情况,利用作业测定的方法测量计算出每道工序的标准作业时间,并且查找和测定其他各项目的实际情况,例如半成品停滞数量,搬运距离等[2]。把这些数据信息记录到热缩管生产线工序流程程序分析表(改善前)中,见表1。

表1 热缩管生产线工序流程程序分析表(改善前)

当前产线平衡率计算[3]:

平衡率=(各工序时间总和/(工作站数×瓶颈工序时间)) ×100%,即:

n=14.5/ (8×2.44) ×100%=74.28%

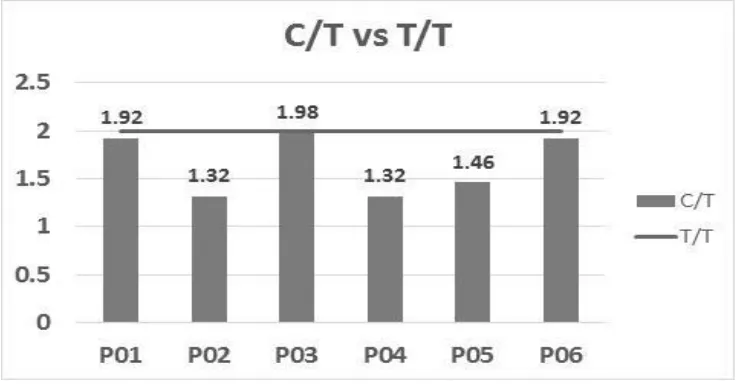

当前工序工位的不合理组合安排,不适当的物流路径,造成了当前产线平衡性较差以及过多的存储等待时间,进而加大了在制品库存量并导致较长的生产周期,使得生产线生产效率低下,无法按时完成客户订单。生产线当前的节拍时间与周期时间如图2所示。

图2 节拍时间与周期时间(改善前)

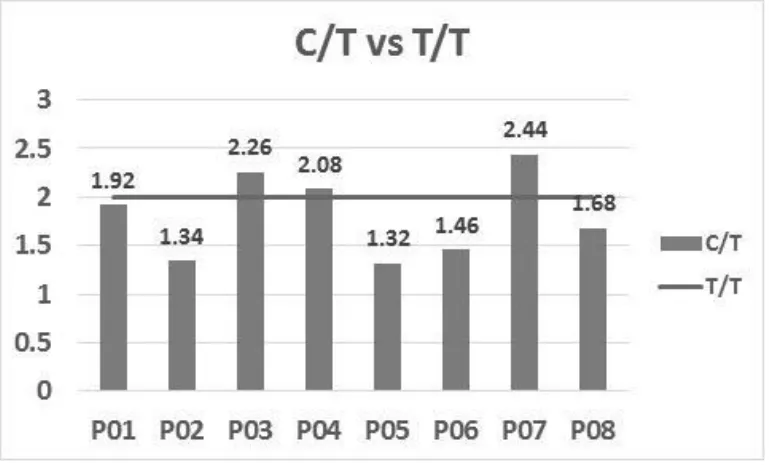

2.2 价值流图析

价值流图析是指分析产品的主要流程所需要经过的所有行动(包括增加价值的行动和不增加价值的行动),按照客户的需求来定义价值,消除所有不增加价值的行动,按客户需求拉动价值流,按照价值流重新组织全部生产经营活动,并使价值流持续朝下流动,以实现精益化经营[4]。

针对目前热缩管生产线现状,收集相关人员、设备、物料、加工方法、环境因素等信息,结合流程程序分析的结果及物料流路径,对各相关因素进行综合分析,利用价值流图析技术,绘制目前价值流图,识别生产过程中的浪费,找到可改善点并制定改善方案,如图3所示。

2.3 目前问题

根据以上图表和数据,可以看到目前生产线存在以下几方面的问题:

1)瓶颈工序

生产线现有的产能不能完成月最高订单量。P03/P04/P07工序的周期时间大于节拍时间,需要进一步降低以提高产能,应对日益增长的客户需求。

2)在制品库存

由于P03/P07工位生产周期时间长,因此在P02及 P06工位造成半成品积压,存在过量生产情况。另外各工序独立生产,均存在在制品库存,考虑缩小库存量的可能性。

3)产线不平衡

通过计算,目前产线平衡率仅为74.28%,操作时间最短的工位为1.34秒,最长的为2.44秒。每个工位的操作时间差别大,人员利用率不平衡,容易导致员工抱怨、不满等现象,降低工作积极性。

4)生产线布局不合理

P04至P05,P08至仓库涉及一二层车间的搬运,物料搬运距离长(大于200米),工人需要步行较长的距离并乘坐货梯运输半成品,造成了搬运浪费。考虑重新布局生产线,优化物料流路线,减少浪费[5]。

5)人员浪费

P07为人工检测工位,每日3班,每班8人,共需操作员工24名,检测效率低且对公司的人力成本带来很大的压力。考虑使用半自动或自动检测设备替代部分人工以达到减员增效的目的。

6)原料供货期长

目前原料供货期为30天,且备料需一次性备足30天库存,严重拉大了整个产品的交货周期。应对于目前灵活多变的市场,过多的原材料库存使得公司产品生产的灵活性以及资金流动性降低。

图3 生产线目前价值流图

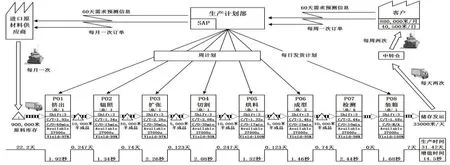

3 绘制未来价值流图

根据以上分析,针对目前生产线所发现的问题,拟制定以下目标:去除瓶颈工序,满足客户需求;减少在制品库存;平衡生产线,提高人员利用率;合理化布局物料流,减少搬运浪费;精简操作人员,降低企业运营成品;缩短原料供货期,进一步缩短成品交货期。绘制出未来价值流图,如图4所示[6]。

图4 生产线未来价值流图

4 实施改善方案

基于以上目标,通过使用ECRS分析方法(取消、合并、调整顺序、简化),结合 5W1H提问技术制定如下改进方案[7]:

(1)P03、P04瓶颈工位为热缩管生产线扩张、切割工位。从工序流程程序表中可以看到,位于扩张后的复绕工序,是为切割工位提供半成品绕线盘且所用工时较长,切割工位前期参数设置及调整也是耗费工时较长的工序。考虑将P03,P04工位合并,去除后道复绕工序,并将扩张、切割参数设定在设备运行初期一次性导入系统,减少中间周转及设备调试的浪费,合并工位为新的P03。

(2)P07为所需工时及人工最多的瓶颈工序。根据现有产品检测标准,引入自动化外观检测设备,削减人工,最大程度的提升生产效率。同时考虑增加外观检测设备的计数功能,替代原先位于P08工位的称重工序,更加准确快速的计算产品数量并用于包装,改善后合并P07,P08为新的P06工位。

(3)重新布局生产线,原P05,P06,P07,P08工位位于工厂二层车间,距离前道工位距离较远且需要搭乘货梯,考虑优化物料流路径,重新布置生产线,将二层车间生产线全部搬至一楼车间,并重新规划原一楼车间的生产线布局。

(4)减少在制品库存。P02辐照工位与其它产品共享设备,考虑在其后的工位实施超市拉动系统,通过看板,最大程度的减少在制品库存量。

(5)开发进口原材料国内代理商,由代理商大批量采购备货,将原先每月一次的海外进口订单改为每周一次的国内代理商采购订单,减少原材料库存,缩短采购周期以及降低断料风险。

通过实施以上改善,总工序数由 52个减少为39个,改善后的生产线工序流程程序分析表如表2所示,重新计算产线平衡率:

平衡率:n=(各工序时间总和/(工作站数×瓶颈工序时间)) ×100%

n= (9.924 /(6×1.98)) ×100%=83.5%

5 改善效果评价

从表1和表2的比较中可知,:

(1) 瓶颈工序时间减少18.9%

表2 热缩管生产线工序流程程序分析表(改善后)

(2) 产线平衡率从74.28%提升到83.5%。

(3) 生产制造周期减少:

(31.42-13.34)/31.42×100%=57.5%

(4) 物料流距离缩短:

(803-260)/803×100%=67.6%

(5) 操作人员精简:

(48-24)/48×100%=50%

(6) 在制品库存减少:

(90 000-20 000)/90 000×100%=77.8%

(7) 日产能提升:

(41 000-33 000)/33 000×100%=24%改善后的节拍时间与周期时间,如图5所示。

图5 节拍时间与周期时间(改善后)

6 结语

精益生产方式既是一种以最大限度地减少企业生产所占用的资源、降低企业管理和运营成本为主要目标的生产方式,又是一种理念、一种文化。以价值流图析为平台,发现生产过程中的浪费,并运用ECRS法则对生产线进行精益改善,可以消除浪费现象,提高生产效率。在日趋激烈的市场竞争中,低成本、高品质永远是企业保持竞争力的宗旨,而坚持精益改善则是提升企业竞争力的必要途径。