数控外圆磨削中切磨次数的算法及编程

2018-09-19孙秦超

孙秦超

(陕西秦川格兰德机床有限公司 陕西宝鸡 721300)

数控外圆磨削中,当磨削部位轴向长度大于砂轮宽度且径向磨削余量较大时,一般采用切纵复合磨削方法,可大量节省加工时间,提高加工效率。所谓切纵复合磨削:即多次等距跳档切入磨削,去除较大径向余量,剩余很小径向余量时,采用纵磨方式磨削至最终尺寸。

每次切入磨削要求砂轮要有一定的重叠量,方能保证多次切磨后不留或保留微量的切痕和棱线,要保证纵磨达到精度要求,就需要自动计算切磨次数和跳档距离,然后进行编程加工,本文就算法和编程方法进行以下讨论。

1 磨削要求说明

根据磨削工艺,切纵复合磨削有以下要求:

1.1 磨削起点和终点

根据工艺,在纵磨外圆时砂轮在磨削部位两端都要有一定的磨出量,且砂轮在两端位置要有一定的停留,两端的磨出量和停留时间不一定相同,根据工件情况而定。磨出量大的一端,停留时间可少一些,反之则相反。并非砂轮边缘与工件两端对准开始磨削,否则磨削完成后,两端头部直径大小会与中间不一致,存在误差。

如遇台阶轴,砂轮在一端可能就没有磨出量,那么此时停留时间就长一些,而另一端留有磨出量,停留时间可以少一些,两端停留时间并不相等。由此可见,磨削编程时起点和终点并不能完全由图纸尺寸而定,而是操作工根据磨削需要确定,再配合停留时间达到预期目的。

实际操作中,操作工分别将砂轮移动调整到左右两端,留出一定的磨出量,记录左右两端的轴向座标 Z_L和 Z_R,或者利用用户自定义画面上的坐标捕捉功能,自动记录两端Z坐标。

1.2 砂轮切入重叠量

如果按照砂轮宽度跳档多次切入磨削,由于砂轮磨损,使每次磨削量有差异,另一方面在两次切入磨削砂轮交界处会留有一个棱线,是不利于后面的往复纵磨和达到最终精度,这些都会产生磨削不利因素。

为了解决以上问题,可以使砂轮跳档距离小于砂轮宽度,等距跳档,每次切入磨削时有一个重叠量就可以解决棱线问题。当然重叠量越小,切入次数会越少,效率就越高,等距跳档可以解决砂轮磨损问题。

要实现最小的重叠量,又要等距跳档,这还与跳档距离、砂轮宽度、磨削范围相关,并非独立确定的量,有待于后面计算。

1.3 跳档距离和切入次数

从以上分析可见,等距跳档切入可以保证砂轮磨损状况基本良好。重叠量d、跳档距离L、切入次数n三个物理量相互关联,存在最优算法,需要进一步讨论计算。

2 计算方法

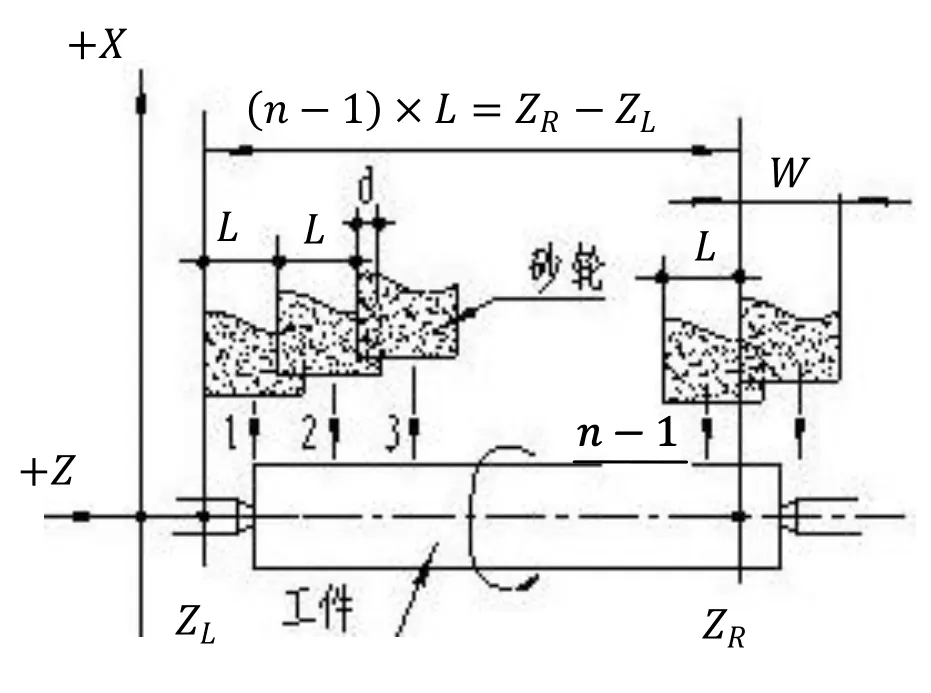

假设砂轮宽度为W、左磨削起点座标为ZL、右磨削终点座标为ZR(ZR>ZL)、砂轮重叠量为d、跳档距离为L,切入磨削次数为n(正整数),如图1所示。

图1 磨削示意图

按磨削示意图,可得出以下公式:

将式(2)代入式(1)得:

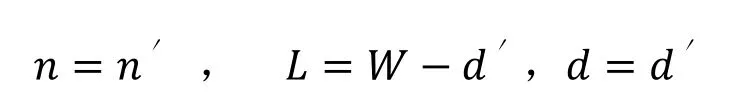

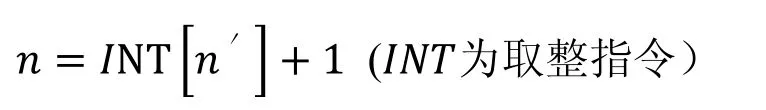

若给定一个最小重叠量d′,(例d′=1),根据式(3)就可计算得到n′:

当n′=int (int表示整数)

当n′≠int

由式(2)得:d=W−L 。

由以上可知,虽然重叠量d是一个未知量,但该值越小越好,只要能满足使用即可,可以设定一个较小的值,试算出切入次数n′,若为整数,说明设定的d值刚好,可直接使用,且n为整数。若n′为非整数,就把这个n′值小数部分去掉保留整数加1作为跳档次数磨削最优,这时可依据次数n求得L,重新计算真正的d值,这个d值会比d′大一点。

3 编程方法

知道了算法,编程就很容易,该算法可用于各种数控系统,只要系统具备取整函数和一般的运算功能即可。

下面以FANUC-0i数控系统为例,给出2个程序例子:

宏变量赋值:#500=W (砂轮宽度),#501=Z_L(左端磨削起点Z座标)

#502=Z_R(右端磨削起点Z座标)#503=d',(试设的砂轮切入重叠量)

计算结果:

#100(跳档次数) #101(跳档距离)

程序1

……

#110=1+[#502-#501]/[ #500-#503];

#100=FUP[#110];(FUP为上取整指令)

#101=[#502-#501]/[#100-1]

……

程序 2(数控系统没有上取整指令 FUP的系统可参照此程序改写)

……

#110=1+[#502-#501]/[ #500-#503];

#111=FIX[#110]; (FIX为下取整指令,相当于其他系统取整指令INT)

#112=#110-#111;

IF [#112 NE 0]GOTO10;

#100=#111;

GOTO20;

N10 #100=#111+1;

N20 #101=[#502-#501]/[#100-1];

……

4 结语

以上算法经过 CAD模拟验证和实际机床运行验证,结果正确,效果良好。通过以上分析可知,虽然存在一个不确定的物理量即d,影响了该物理量的解算,但使用工程方法,根据工艺需要预设一个d值进行试算,然后进行校正,就能够比较完美地解决实际问题。