微纳米硬度仪测定有釉陶瓷砖维氏硬度试验方法*

2018-09-12区卓琨霍铭发况学成

龚 明 区卓琨 霍铭发 况学成 张 敏

(1 高安市陶瓷工程中心暨江西省建筑卫生陶瓷质量监督检验中心 江西 高安 330800) (2 国家陶瓷及水暖卫浴产品质量监督检验中心 广东 佛山 528225) (3 佛山市华夏建筑陶瓷研究开发中心有限公司 广东 佛山 528000)

关键字 维氏硬度 微纳米硬度仪 有釉陶瓷砖

前言

有釉砖具有图案逼真、花纹各异等特点,被广泛应用在建筑装饰领域。但是有釉砖的釉面硬度较低,容易出现划痕。尤其是采用了大量的透明低温熔块釉的微晶石、全抛釉、仿古砖等产品的莫氏硬度一般为4~5(部分微晶石产品的硬度可以达到6),比抛光砖(莫氏硬度一般在6左右)更容易划伤[1]。由于莫氏硬度测试方法分辨率低(现有莫氏硬度的测试精度最高为0.5),而且各硬度分级间不成线性关系、人为因素对测试结果的影响较大,从而造成在产品研发过程中难以对产品进行精确的分析研究,因此寻找一种更精确的硬度测试方法来代替莫氏硬度测试方法,更有利于对陶瓷表面硬度进行研究。

维氏硬度测试作为一种快速检测材料力学性能的简便方法,其数值能够在一定程度上反映出材料的弹塑性能,同时其一直以来受到国内外研究学者的广泛关注。目前,传统维氏硬度测量的关键在于借助显微镜准确量取压痕对角线长度,对于Vickers压痕形貌不清楚的被测材料,往往存在无法准确识别维氏硬度的问题。仪器化压入技术因无需量取压痕形貌参数,可以方便地确认被测材料的仪器化压入硬度,从而有望解决因Vickers压痕形貌不清楚导致的维氏硬度无法识别问题。在处理仪器化压入硬度与传统维氏硬度的关系问题以及如何将仪器化压入硬度转换为传统维氏硬度的研究中,笔者采用GB/T 21838.1-2008,金属材料硬度和材料参数的仪器化压痕试验第1部分:试验方法[2],通过压痕硬度HIT转换维氏硬度HV。

1 有釉陶瓷砖维氏硬度试验原理

采用安装了维氏压头的压痕硬度试验仪或维氏硬度试验仪,在陶瓷砖表面平稳施加压力到规定的试验载荷,保持该载荷达到规定的时间后,再平稳地卸掉压力。通过测量施力卸力过程中对应的压痕深度的变化或通过测量卸掉压力后残留压痕的两条对角线的长度计算得到残留压痕单位表面积上的压力值。

1.1 有釉陶瓷砖压痕硬度HIT的测定[2]

压痕硬度是在规定的静态试验力下将压头压入材料表面,用压痕深度或压痕表面面积评定的硬度,可按下式进行计算:

式中:F——施加的试验力,N;

HIT——压痕硬度,N/mm2;

Ap——由试验力压痕深度曲线和压头面积函数测得的压头与试样间接触投影(横截面)面积(见GB/T 21838.2-2008中的4.6.2)。

对于维氏压头:

Ap=24.50×hc2

式中:hc——最大试验力下压头与试样的接触深度,mm。

1.2 压痕硬度HIT与维氏硬度HV的换算[2]

对一个理想的几何形状的维氏压头或一个已知投影面积的维氏压头可导出一个简单的面积函数。此时,测出的压痕硬度HIT乘以换算因子可得到维氏硬度值HV。对任一压痕深度,理想维氏压头投影面积和表面积之比是一个常数,即式:

传统维氏硬度试验时所测量的对角线长度和Ap的关系为式:

因此有公式:

式中:gn——重力加速度,通常取9.806 65 m/s2;

AS——从压头顶端到h处的压头表面,mm2。

最终推到的公式为:

式中:HIT——压痕硬度,MPa;

F——试验载荷,N;

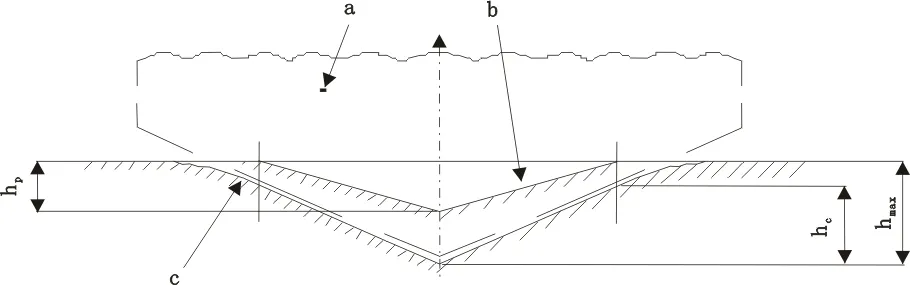

hc——在压力-压痕深度曲线上,试验载荷下压头与试样的接触深度,mm,接触深度示意图见图1。

a-压头 b-试样残余压痕表面 c-最大压痕深度和试验力下试样的表面 hp-卸掉试验力后残余压痕深度 hc-最大试验力下压头与试样的接触深度 hmax-最大试验力下的最大压痕深度

图1接触深度示意图

2 仪器设备

101-2型电热鼓风干燥箱,北京科伟永兴仪器有限公司;水切切割机和手动切割机;纳米压痕仪器(HM2000S),德国HELMUT FISCHER集团公司。

3 维氏硬度的试验步骤及要求

3.1 试验步骤

1)按试验仪的操作说明开启仪器、调零和用标准块进行校验。

2)将试样固定在试验仪的刚性样品支承台上。

3)通过试验仪寻找试样上无划痕、气泡、凹坑等缺陷的平整光滑点进行测量。测量点离试样边缘的距离应不小于压痕最大尺寸的3倍,相邻压痕中心的距离应不小于压痕最大尺寸的5倍。

4)在试样表面平稳施加压力到规定的试验载荷,保持该载荷达到规定时间后平稳卸掉压力。试验载荷可采用100 mN、200 mN、500 mN或700 mN,仲裁时采用500 mN;试验载荷保持时间可采用5 s、10 s和20 s,仲裁时采用10 s。

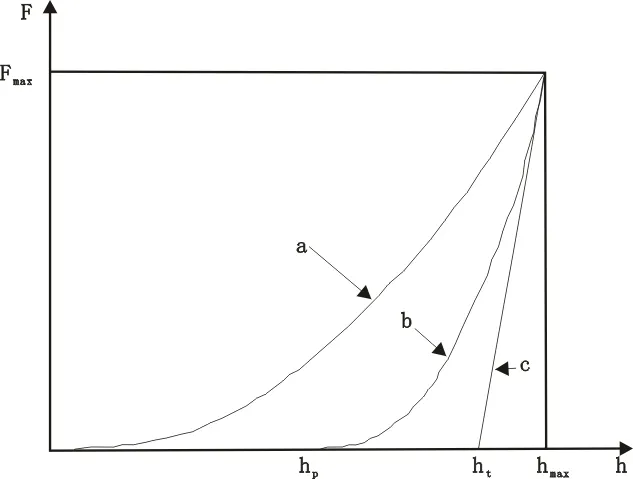

5)记录下列试验数据:①试验载荷和载荷保持时间;②采用压痕硬度试验仪时,记录从施力到卸力全过程的压力-压痕深度曲线,曲线示意图如图2所示,压痕深度测量精确至0.001 mm。③采用维氏硬度试验仪时,测量试样上残留压痕两条对角线的长度,精确至0.001 mm。

a-加载曲线 b-卸载曲线 c-卸载曲线在规定的试验载荷处的切线 hp-卸掉压力后的残余压痕深度 ht-卸载曲线在规定的试验载荷处的切线与压痕深度坐标轴的交点 hmax-规定的试验载荷下的最大压痕深度 F-压力 h-压痕深度。

图2压力-压痕深度曲线示意图

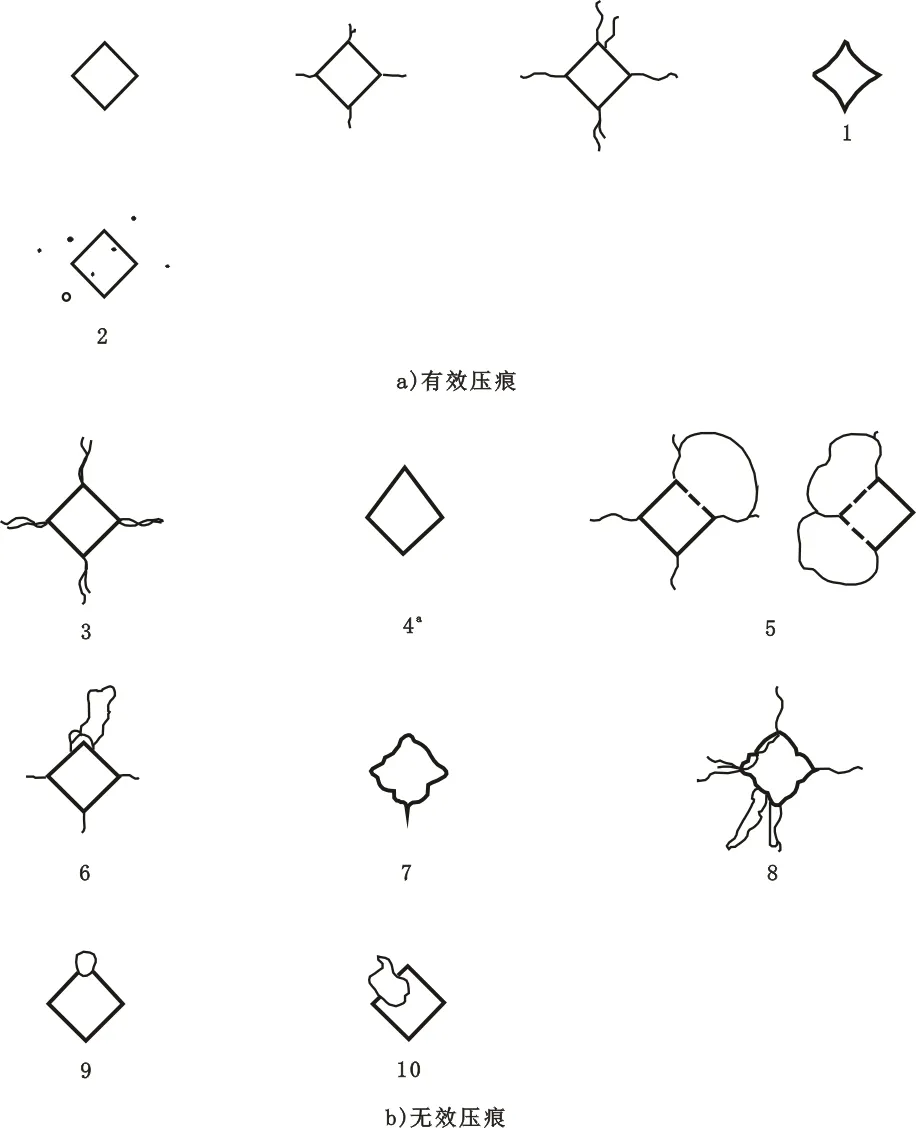

6)观察确定压痕的有效性,剔除无效压痕的实验数据,最终有效压痕数不应少于6个。典型的压痕示意图如图3所示[2]。

3.2 试验过程应满足下列要求

1)试样表面应与试验力施加方向垂直。

2)试样表面和压头表面应清洁无异物。

3)不应有冲击和震动。

4)标准实验室温度为(23±5)℃,相对湿度为(50±10)%。

4 试验及其结果

4.1 维氏硬度

以所有试样维氏硬度的平均值和最小值作为检测结果。应至少用10个有效压痕计算硬度平均值。维氏硬度按下面公式计算:

式中:HV——维氏硬度,kg/mm2;

HIT——压痕硬度,N/mm2。

4.2 各种类型陶瓷砖的测试结果

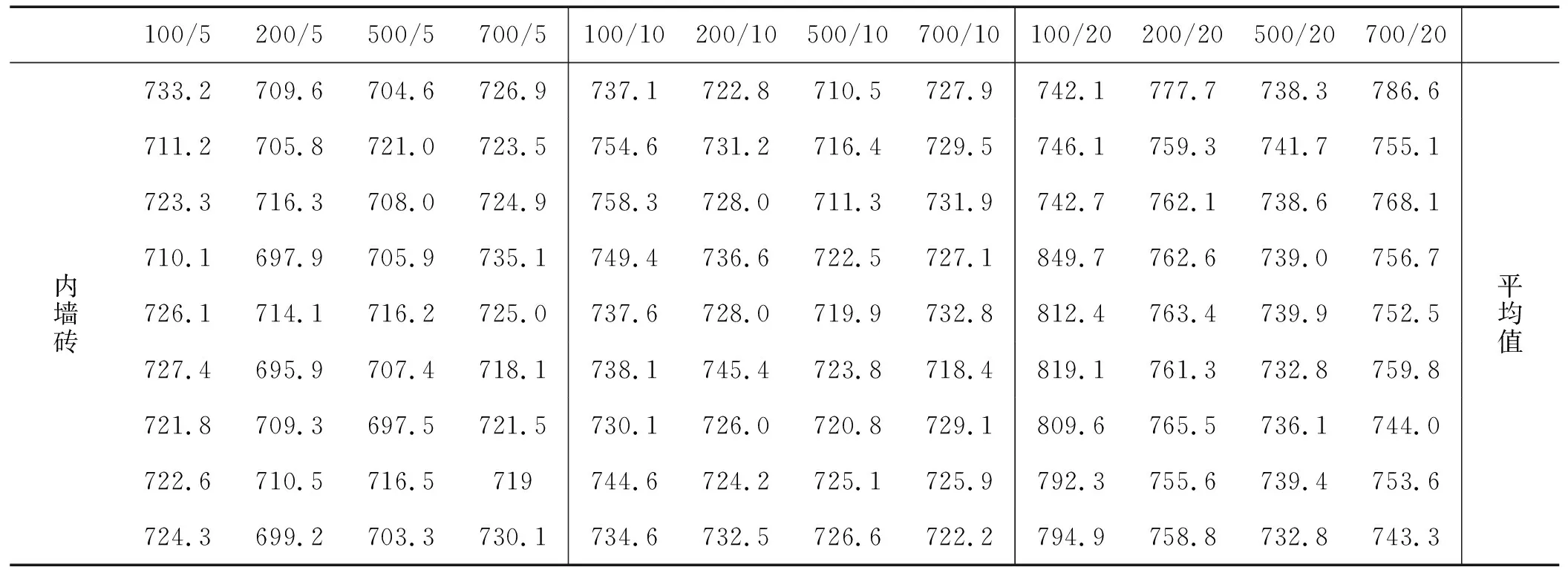

4.2.1 内墙砖的维氏硬度值(见表1)

采用维纳米硬度仪器测试内墙砖的维氏硬度值。分别采用100 mN、200 mN、500 mN和700 mN,保压时间分别为5 s、10 s和20 s。通过表1的数据得出:随着保压时间的延长,所测得维氏硬度值增大。在保压20 s时,所测得值的最大平均值为762.0,同时最大值与最小值的差值也最大,为116.9。因此从总的平均值和最大值与最小值的差值综合来考虑选择保压时间10 s所测得的值更为合理,因为保压10 s所测得维氏硬度值的平均值与总维氏硬度值最相近,最大值与最小值的差值偏差也最小。

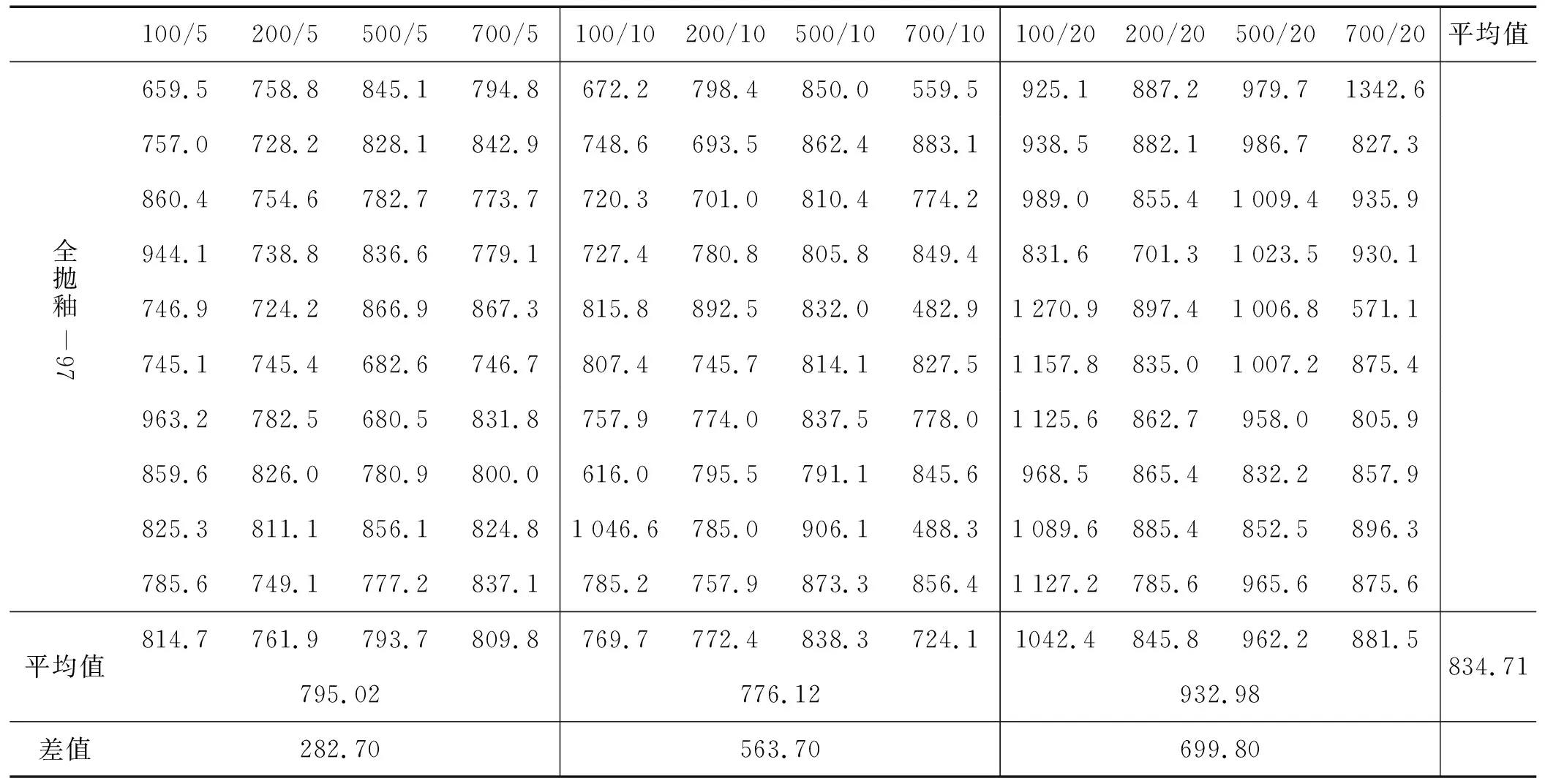

4.2.2 全抛釉的维氏硬度(见表2)

采用维纳米硬度仪器测试全抛釉的维氏硬度值,其中分别采用100 mN、200 mN、500 mN和700 mN,保压时间分别为5 s、10 s和20 s。通过表2的数据得出:在保压20 s时,所测得的值平均值最大,其数值为932.98,同时最大值与最小值的差值也最大,为699.80。从表2中的平均值和最大值与最小值的差值综合来考虑,选择5 s所测得的值更为合理,因为保压5 s所测得维氏硬度值的平均值与总维氏硬度值最相近,最大值与最小值的差值偏差也最小。

1-弓形边缘 2-气孔 3-压痕尖端显著开裂 4-不对称 5-边缘侧裂 6-尖端区移位 7-崩裂或粗糙的边缘 8-粗糙的边缘(晶粒移位,拔出) 9-压痕尖端处有气孔 10-在大孔上的压痕

图3 测量点压痕示意图

续表1

表2 全抛釉的维氏硬度(mN/s)

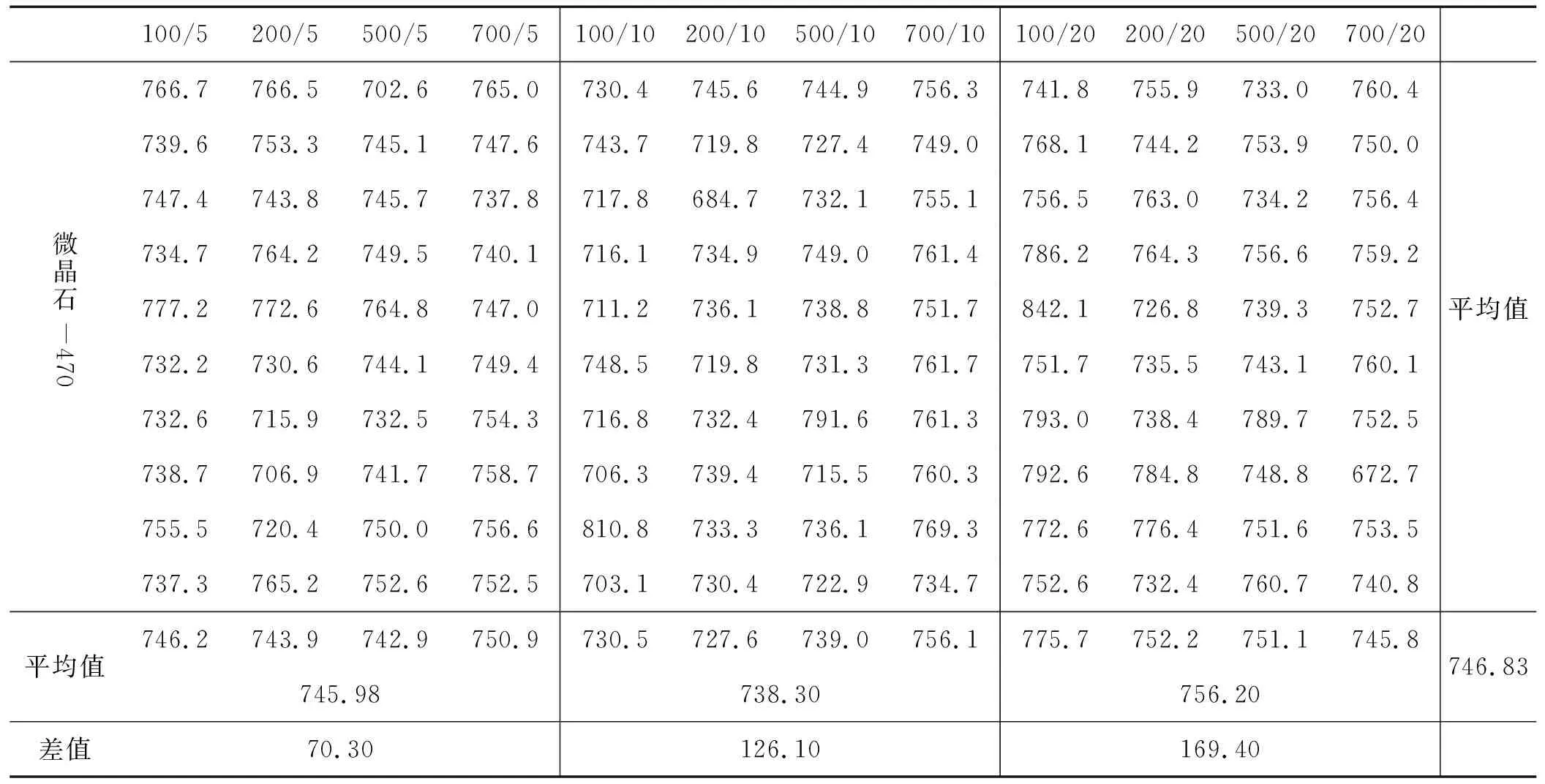

4.2.3 微晶石的维氏硬度(见表3)

表3 微晶石的维氏硬度(mN/s)

采用维纳米硬度仪器测试微晶石的维氏硬度值,其中分别采用100 mN、200 mN、500 mN和700 mN,保压时间分别为5 s、10 s和20 s。通过表3的数据得出:在保压20 s时,所测得值的平均值最大,其数值为756.20,同时最大值与最小值的差值也最大,为169.40。从表3中的平均值和最大值与最小值的差值综合来考虑选择5 s,所测得的值更为合理,因为保压5 s所测得维氏硬度值的平均值与总维氏硬度值最相近,最大值与最小值的差值偏差也最小。

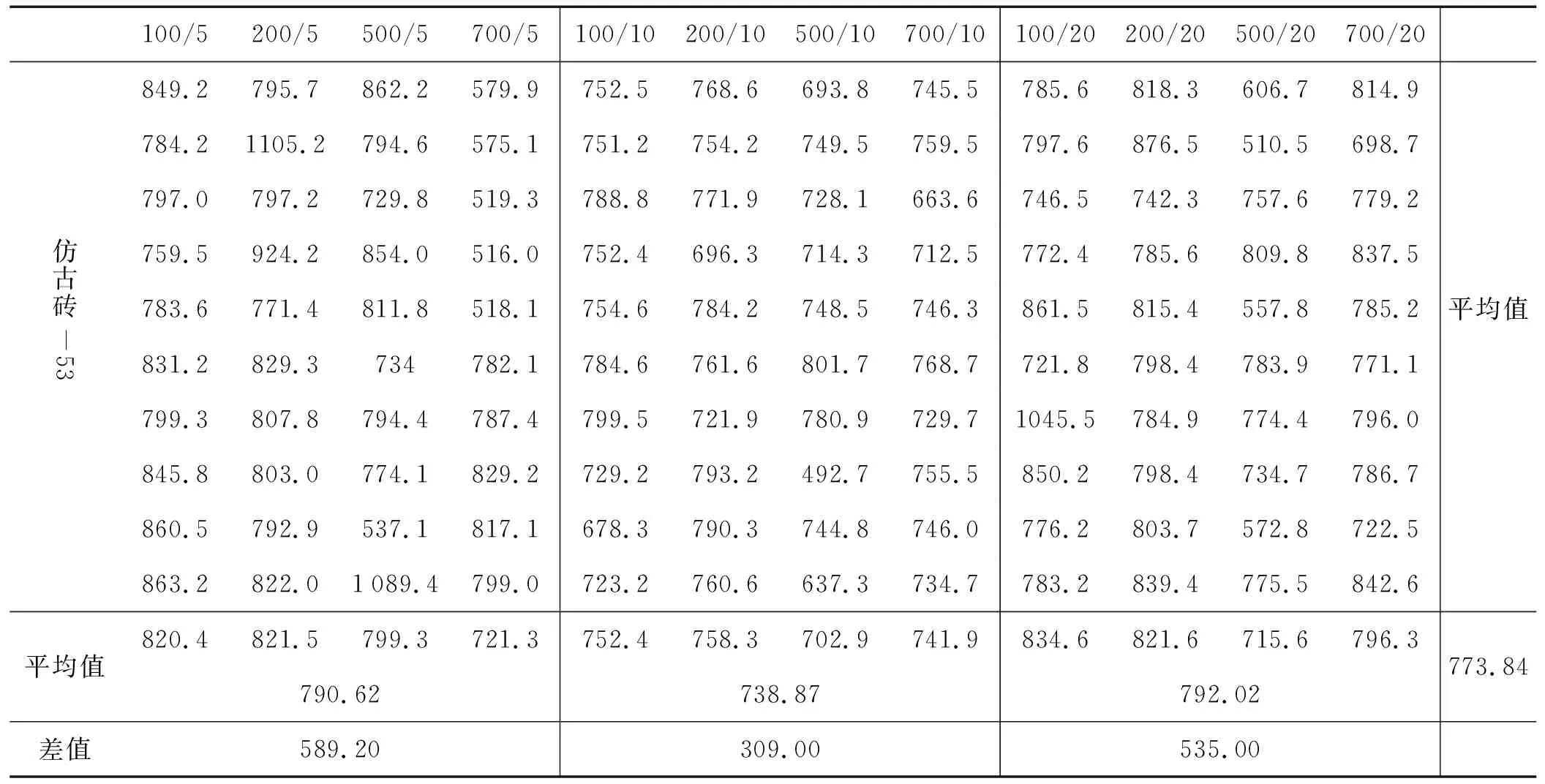

4.2.4 仿古砖的维氏硬度(见表4)

表4 仿古砖的维氏硬度(mN/s)

采用维纳米硬度仪测试仿古砖的维氏硬度值,其中分别采用100 mN、200 mN、500 mN和700 mN,保压时间分别为5 s、10 s和20 s。通过表4的数据得出:在保压20 s时,所测得值的平均值最大,其数值为792.02,同时最大值与最小值的差值最大,是在保压为5 s其值为589.20。从表4中的平均值和最大值与最小值的差值综合来考虑选择10 s所测得的值更为合理,保压10 s所测得维氏硬度值的平均值虽然与总维氏硬度平均值偏差大一些,但是最大值与最小值的差值偏差最小。

5 影响试验结果的主要因素

5.1 实验环境对试验结果的影响

在做维硬度的实验过程中,实验操作人员不能碰到实验平台或者周围的环境不能有很明显的振动。如果仪器设备有振动,在做实验的过程中所测得数据和图形就受到明显的影响。因此在做实验的过程中,保证无振动的环境至关重要。

5.2 载荷大小对试验结果的影响

对于陶瓷砖表面平整或者釉面平整而言,在任何载荷的作用下,所得的压痕几乎相似。单从理论上来说,载荷的选择对维氏硬度值没有影响。但是相对于表面不平整的陶瓷砖来说,载荷对维氏硬度的影响比较明显,笔者认为其原因取决于陶瓷原料或者釉料的配方比例及成形晶体结构的比例。如果维氏硬度测点正好做在陶瓷砖表面无定型上,则所测得硬度值偏小;如果维氏硬度测点正好做在陶瓷砖表面莫来石晶相结构上,则所测得硬度值偏大。因此在做维氏硬度的试验过程中,尽量多做一些数据,同时通过不同的力值去寻找比较合适的力,取得具有重复性和代表性的测试结果。

5.3 加载速度对试验结果的影响

加载速度通常也会影响维氏硬度值的变化。例如由于加载速度的提高,使得陶瓷砖的塑性变形减小,从而使得维氏硬度值偏高。因此在实际实验过程中,测维氏硬度值的加载速度要保持匀速,且速度不能太快,一般在实验室测定维氏硬度值的速度为一个固定速度。

5.4 载荷保持时间对试验结果的影响

陶瓷砖在载荷的作用下,其变形将随着载荷作用时间的延长而有所增加。不同类型的陶瓷砖,其完成变形所需要的时间各不相同。因此,在操作过程中,选择合理的保持时间,才能对试验结果的影响尽可能的小;若保持时间过短,试样来不及充分变形,此时维氏硬度值稍微偏高;反之若载荷保持时间过长,其会影响实验效率,还有可能受外来因素的干扰影响其维氏硬度值。

6 结论

通过微晶石、仿古砖和全抛釉的数据显示,微晶石所测得维氏硬度值偏差较小,仿古砖和全抛釉所测得维氏硬度值偏差较大。究其原因笔者认为:微晶石表面所形成的釉面平整,晶相结构比较好;全抛釉有一些测点是在无定型上所测得数据偏小,有一些测点正好在晶相结构上所测得数据偏大;仿古砖表面不平整,有一些微小的凹凸纹,导致测试结果偏差较大。