晶须增韧陶瓷基复合材料匹配原则及影响因素*

2018-09-12梁飞赵婧

梁 飞 赵 婧

(榆林市新科技开发有限公司, 陕西 榆林 718100)

前言

陶瓷是材料世界中三大家族之一,但因其弯曲强度和断裂韧性较差,难以满足苛刻工况条件的要求。故改善陶瓷的脆性、增大其强度、提高其在实际应用中的可靠性成为该材料能否广泛应用的关键。晶须是具有近似规整截面,其截面积小于5.2×10-4cm2,长径比为5~1 000 ,甚至更高,且内、外结构几乎完整的一类单晶纤维材料[1]。作为一种新颖的增强材料,其具有高强、坚韧、耐热、耐磨、导电、阻尼、阻燃、吸波等特殊功能,有着广泛的应用前景。

传统的增韧方式主要有相变、连续纤维、颗粒和延性相增韧等方法,其中大部分都以牺牲陶瓷的原有特长为代价。晶须强韧化是用高强度、高模量的陶瓷纤维与陶瓷基体构成陶瓷基复合材料,靠裂纹偏转弯曲、纤维脱粘、纤维拔出和纤维桥连等机制,来达到提高陶瓷韧性和强度的目的,这样的复合材料称作纤维增强陶瓷基复合材料。晶须对陶瓷的增强、增韧效果不仅取决于纤维和陶瓷本身的性能(强度、弹性模量、线胀系数等),而且还取决于两者间是否有良好的匹配性(物理和化学相容性)及界面的结合状态。因此有的陶瓷材料加入纤维后,可能强度和韧性同时提高,而有的陶瓷材料则仅仅韧性提高而强度下降。对陶瓷材料来说,韧性往往显得要比强度更为重要,有时即便是复合后仅韧性提高而强度下降,这样的复合也是值得的[2]。晶须增韧陶瓷基复合材料强韧化机制的研究,受到了国内外学者的高度重视,其成果为高韧性陶瓷基复合材料的设计提供了重要的理论根据。笔者主要介绍了近年来在强韧化机制研究方面的进展,以期促进晶须增韧陶瓷基复合材料的进一步的研究和发展。

1 晶须增强陶瓷基复合材料的制备

其制备方法主要有以下两种:

1)外加晶须法。即通过晶须分散、晶须与基体混合、成形、再经煅烧制得增韧陶瓷,如加入到氧化物、碳化物、氮化物等基体中得到增韧陶瓷复合材料,此法目前应用较为普遍;

2)原位生长晶须法。将陶瓷基体粉末和晶须生长助剂等直接混合成形,在一定的条件下原位合成晶须,同时制备出含有该晶须的陶瓷复合材料,这种方法目前尚未成熟,有待进一步探索。

制备过程主要有3个:晶须的分散、成形和烧结。

1.1 晶须的分散

其主要包括:①酸洗清理。对晶须进行酸洗清理或热处理,可改变其表面的氧含量,从而影响晶须/基体界面的性质。②晶须的过筛与分选。晶须的过筛有两种效果:一是将紧密粘结在一起而又不易分离的晶须团聚体或夹杂物除去:二是是晶须的尺寸大小控制在一定范围内。

1.2 成形方法

成形方法主要包括:半干法成形、注浆成形、流延成形、注射成形、挤出成形和轧模成形。

1.3 烧结工艺

其烧结工艺主要有无压烧结和压力辅助烧结。

1.3.1 无压烧结

相对热压和热等静压烧结的温度高、工艺复杂、设备造价高等缺陷,无压烧结在含有添加剂的情况下具有烧结温度低、工艺简单、设备造价低等优点。在Si-C晶须增强的陶瓷复合材料在没有添加烧结助剂的情况下,实现了碳化硅晶须增强锆莫来石复合材料的常压烧结,碳化硅晶须的添加明显提高了锆莫来石材料的力学性能,实现了良好的物理化学匹配性。

1.3.2 压力辅助烧结

压力辅助烧结主要有热等静压法、化学气相渗透法和放电等离子体烧结法。

1.3.2.1 热等静压法

热等静压(HIP)工艺具有降低烧结温度、抑制晶粒长大、减少添加剂含量等优点。这主要是由于HIP烧结过程中,作用于样品表面各向均衡的压力,既能促进致密化过程,又能抑制晶粒的长大,因而更有利于改善材料的性能。热压烧结是通过高温和压力同时作用克服晶须的架桥效应,晶须含量可达到60%,致密度可达到理论密度的95%。热等静压与热压烧结工艺相比,具有一定程度上降低烧结温度的优点,但存在烧结工艺更加复杂、设备造价更高、不能进行大件制品烧结等缺陷,故在实际生产中应用受到限制。

1.3.2.2 化学气相渗透(CVI)法

传统的晶须增强陶瓷基复合材料使用烧结助剂来烧结,但是高温时低熔相的存在会破坏基体中的晶须,并且传统的烧结方法会形成强的晶须与基体界面,从而降低晶须的增韧效果。化学气相沉积在Si-C晶须增强的复合材料中运用日趋成熟,大大提高了复合材料的断裂韧性和抗弯强度。

1.3.2.3 放电等离子体烧结法

放电等离子体烧结是一种利用通入脉冲电流进行加热烧结的方法,与热压烧结类似的烧结过程也是在一定压力作用下进行的,所不同的是借助于放电等离子体烧结,复合材料可在较低温度下达到同样的烧结致密度。放电等离子烧结与传统的热压烧结有着本质的区别,其主要特点是通过陶瓷颗粒间的空位瞬时产生放电等离子,放电等离子激活和净化烧结体内部表面,进而使得这些颗粒自身发热,在极短的时间内实现热传导和物质传导,因而具有非常高的热效率,可在相当短的时间内使烧结体达到致密。

2 晶须增韧陶瓷基复合材料匹配原则

将晶须加入到陶瓷中,主要是为了提高韧性的同时又不降低其强度。晶须的增韧作用主要是由晶须与基体形成的界面性质决定的。两者的结合力太强(完全粘结),陶瓷基体仍呈现脆性;反之结合力太弱,则强度明显降低[3];只有当结合力适当的时候,才能保证陶瓷基复合材料表现出一定的韧性。可见处理好晶须/基体界面的结合程度至关重要,但这是相当困难的。晶须与基体有物理作用和化学作用,因此晶须增韧陶瓷的设计准则就是要处理好两者在化学性质和物理性质(即热膨胀系数及弹性模量)上的相互匹配。

2.1 晶须与基体在化学性质上的相互匹配

如果晶须与基体间发生化学反应,则形成的界面层将是和晶须与基体都不同的新晶相。这种界面的结合通常是比较强的,但形成的产物相如果和反应物的体积不同,将会引起残余应力,影响界面的剪切强度。另外化学反应会使晶须的性能下降,因此应尽量避免化学反应,否则将会造成晶须的严重损伤,或使晶须和基体改性,这最终都将会影响复合材料的总体性能。

2.2 晶须与基体在热膨胀系数上的匹配

由于晶须与基体是两种不同的物质,因而要求它们在热膨胀系数上完全一致是不可能的,即使是同一种化合物,由于形态上的差异或者存在各向异性,热膨胀系数也不可能完全一致。由于热膨胀系数失配,复合材料在高温烧结后的冷却中将会产生界面应力,应力的大小与两者的热膨胀系数之差:△α=αm-αw,( αm、αw分别为基体、晶须的热膨胀系数) 成正比。

晶须与基体的热膨胀系数应尽可能接近或晶须稍大于基体[4]。在制备复合材料的过程中,如能利用晶须与基体在热膨胀上的不一致,使复合材料在基体上产生一定的预压应力,则对整个复合材料的性能是有益的。基体受压可起到预应力作用,达到既增韧又补强的效果。当然,此时的压应力或张应力(晶须的受力状态)不宜太大,否则将导致界面分离和微裂纹,甚至产生晶须断裂,导致复合材料强度降低。

2.3 晶须与基体在弹性模量上的匹配

按照混合物的分配原则,当Ew>Em时,在外加应力的作用下,晶须能够分担整个复合材料中更多的载荷水平。因此,在所选的系统中,如果Ew>Em,复合材料强度就不可能大于基体本身的原有强度。要求所选用的晶须具有较高的弹性模量是必然的,最好是Ew>Em。因此,在弹性模量的匹配上,应选用高弹性模量的晶须,如果和低弹性模量的基体匹配则既补强又增韧;如果和高弹性模量的基体匹配,则主要是增韧。可见加入到陶瓷基复合材料中的晶须,要求耐高温、高强度、高弹性模量以及化学稳定性好。目前使用比较多的是碳化硅晶须,其次是氮化硅晶须。

界面厚度一般<1 nm,所以在各种组分的系统中,基体与晶须的结合究竟是物理结合还是化学结合,有时是很难区分的。此外界面结合力也很难直接测定。究竟界面结合力多大时才能达到最佳的韧化及强化效果,也未能给出一个定量的概念。总之,无论是在界面结合力大小的理论方面,还是在实验控制方面,目前的研究都处于探索阶段。

3 晶须增强陶瓷基复合材料机理

晶须强化增韧被认为是解决材料高温韧性的有效方法,而且与连续纤维强化增韧相比,晶须增韧的工艺更为简便。因此,晶须增韧成为了改善陶瓷韧性的一种最常用方法[5]。

陶瓷晶须和纤维增韧机理:裂纹弯曲、裂纹偏转、纤维脱粘、纤维拔出和纤维桥联等方法。但是晶须增韧复合材料也存在不少问题:如晶须成本过高且性能分散性大,分散晶须工艺复杂,晶须有致癌作用等。

晶须增韧陶瓷复合材料主要有2种方法:外加晶须法和原位生长晶须法。外加晶须法是把一定量的晶须加入到氧化物、碳化物、氮化物等基体中获得复合材料的一种办法,这种办法比较常用;原位生长晶须法是一种晶须合成法,是利用陶瓷基粉体和外加添加助剂使其发生反应,并在原位生成晶须,达到增韧的目的。

3.1 裂纹弯曲和偏转增韧

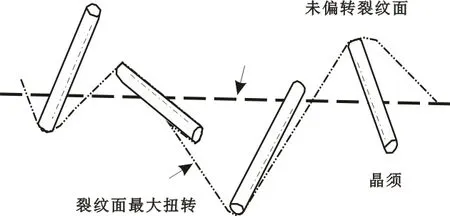

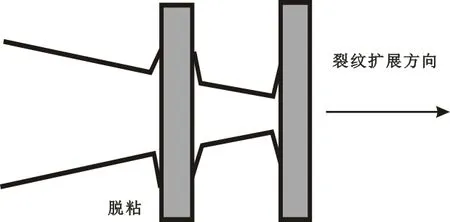

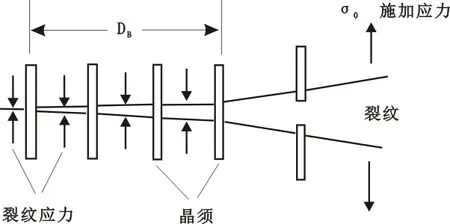

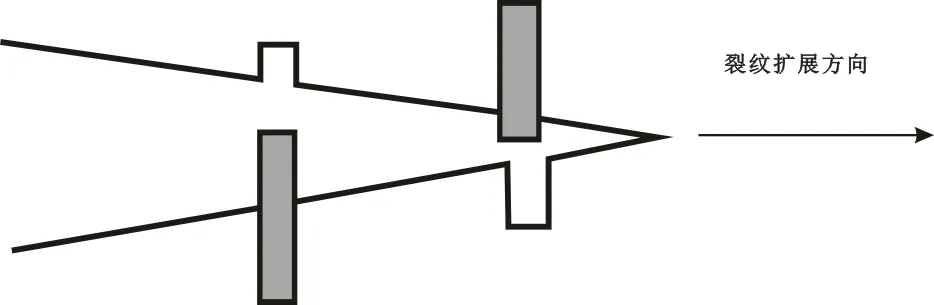

在基体中扩展的裂纹遇到晶须时发生偏转的原因,是在晶须周围沿晶须/基体界面存在着由于弹性模量或热膨胀系数不匹配而引起的应力场。裂纹与显微组织的相互作用形式决定于这种应力场的性质。反之,如果αw>αm,或Ew> Em,则裂纹在晶须周围发生偏转,绕过晶须扩展;如果αw<αm,或Ew 在裂纹扩展尖端应力场中,增强体会导致裂纹弯曲和倔转,从而使基体的应力场强度因子降低,起到阻碍裂纹扩展的作用。随增强体长径比的增大,裂纹弯曲增韧的效果增加。裂纹一般很难穿过晶须,更容易绕过晶须并尽量贴近表面而扩展,即裂纹发生偏转。增韧效果主要决定于第二相的形状,且以针状、棒状最好,球状最差。第二相体积分数达到0.2时,再增加含量,韧性增加不明显。第二相长径比越大,裂纹偏转对韧性贡献越大,但长径比的影响存在渐近极限值,即进一步增加第二相长径比,韧性增加减少。晶须是长径比极大的短细纤维,对实现这种机制十分有利。当晶须长径比为12时,最大韧化效果可使基体材料的断裂韧性提高约4倍。裂纹偏转增韧示意图如图1所示。 图1 裂纹偏转增韧示意图 裂纹偏转后受的拉应力往往低于偏转前的,而且裂纹的扩展路径增长,裂纹扩展中需消耗更多的能量,因而起到增韧的作用。裂纹偏转可以绕着晶须倾斜偏转或扭转偏转,一般认为,裂纹偏转增韧主要是扭转偏转机制起作用。 图2 晶须和短纤维脱粘增韧示意图 在复合材料中,晶须或短纤维脱粘会产生新表面,因此需要能量,如图2所示。尽管单位面积的表面能很小,但所有脱粘纤维总的表面能则很大。假设纤维的脱粘能等于应力释放引起的纤维上的应变释放能,则每根纤维的脱粘能为: 式中:d——纤维直径; Zf——纤维弹性模量。 将纤维体积Vf=(πd2/4)·l代入,则可求出单位面积的最大脱粘能QD: 由上述分析可知,若想通过纤维脱粘达到最大增韧效果,应使纤维体积含量增高,lc要大,即纤维与基体的界面要弱。因为lc与界面应力成反比。 对于特定位向和分布的晶须,裂纹很难偏转.只能沿着原来的扩展方向继续扩展,如图3所示。这时紧靠裂纹尖端处的晶须并未断裂,而是在裂纹两侧搭桥,使裂纹表面产生一个压应力.以抵消外加拉应力的作用,从而使裂纹难以进一步扩展,起到增韧作用,即纤维桥连增韧。 图3 晶须和短纤维桥连增韧示意图 晶须拔出是指靠近裂纹尖端的晶须或短纤维在外力作用下沿着它和基体的界面滑出的现象。纤维拔出示意图如图4所示。很显然纤维首先发生脱粘才能拔出。纤维拨出会使裂纹尖端应力松弛,从而减缓了裂纹的扩展。纤维的拔出需要外力作功,因此起到增韧作用。 提高界面的结合强度会提高纤维的拔出效应对韧性的贡献。如果纤维与基体间的结合力太弱,稍受力纤维就会从基体中拔出。基体无法把外界载荷传递给纤维,纤维不能成为承受载荷的主体,因为界面强韧化效果差,甚至可能界面结合稀松,纤维的存在类似于孔洞,反而会降低强度和韧性;反之如果纤维与基体的界面结合强度过高,则不能发生纤维与基体的界面解离(裂纹偏转的一部分)和纤维的拔出,材料将以灾难性的脆性方式断裂面不是以韧性方式断裂,虽然可以提高强度但不能提高韧性。因此,影响增韧效果最为关键的问题之一是界面强度,此界面强度应适中,不能高于纤维的断裂强度。 图4 晶须和短纤维拔出增韧示意图 晶须的强化作用和增韧作用主要是由晶须与基体形成的界面性质决定的。为了获得较好的强化效果,要求界面结合力尽可能大。但如果界面结合力太强(完全粘结),则仍表现出陶瓷基体的脆性;反之结合力太弱,则强度降低。只有当结合力适当的时候,才能保证陶瓷基复合材料表现出良好的力学性能配合。 4.1.1 界面的物理相容性 界面的物理相容性是指纤维与基体间弹性模量和线胀系数的关系。纤维和基体一般是不同的物质,因而线胀系数和弹性模量通常是不同的,即使是同种物质(如SiC纤维和SiC陶瓷基体),因晶体结构不同或各向异性,其线胀系数和弹性模量也会有所不同,而线胀系数和弹性模量的差异会对纤维强韧化的效果产生非常重要的影响。 由于材料在烧结后的冷却过程中,因线胀系数不同,在界面上会产生残余应力和残余应变,甚至可能因陶瓷基体本身的脆性(大多数陶瓷材料的断裂应变值小于0.05%)面出现微裂纹,这种现象称为热失配。残余应力正比于ΔαΔT,其中Δα=αf-αm,αf和αm分别为纤维和基体的线胀系数;Δα是烧结温度与当前温度的差值。若Δα>0,即纤维线胀系数大于基体线胀系数时,纤维沿轴向受拉应力,基体受压应力,纤维产生一定的预拉应力,成为载荷的主要承载者,有利于强度和韧性的提高;反之若Δα<0,纤维沿轴向受压应力,基体受拉应力,当材料受外力作用时,纤维不能先于基体象提载荷,不利于强韧化。因此对同一种纤维,基体的线胀系数小,强韧化效果好。 在应变相同的情况下,若纤维的弹性模量比基体大,纤维将分散大部分载荷,从而有利于强韧化;反之若纤维弹性模量小于基体的,则纤维的作用不能充分发挥出来。因此一般要求Ef>Em、和αf>αm、Ef、Em、αf、αm分别为纤维和基体的弹性模量和线胀系数。 4.1.2 界面的化学相容性 界面化学相容性是指在烧结和使用温度下,纤维与基体间不发生化学反应及纤维性能在该温度下不致退化,否则纤维的增强补韧作用将会降低,而且还会因此材料带来的缺陷导致材料的性能下降。因此有必要研究纤维与基体之间界面的结合方式及其对材料性能的影响。 纤维与基体的界面结合有两种:一种是物理结合,另一种是化学结合。当界面为物理结合时,界面两相仅为机械咬合。界面结合强度较低,这时只须考虑弹性模量和膨胀系数的匹配性即可,而无须考虑化学的相容性。而当界面为化学结合时,界面有新相生成,且晶相间为化学键相连接,界面结合强度较高,不易发生界面解离和纤维拔出,有利于增强、增韧。但若界面结合过强(超过纤维强度),不能发生界面解离和纤维拔出,只能导致纤维断裂;过多的纤维断裂,必将导致材料以脆性方式断裂,虽然可提高强度,但却不能提高韧性。 实际上,在正常的烧结温度下,纤维一般不会与陶瓷基体发生全面的化学反应而损害纤维的整体性能,但往往会与基体发生—定的界面反应,形成过强的界面强度:比如碳纤维会与多种陶瓷特别是氧化物陶瓷形成过强的界面。因此,为获得良好的增韧效果,通常要对纤维进行适当的表面涂层处理,以起到隔离作用,防止形成过强的界面。 1)晶须尺寸要从晶须的长径比来考虑。随着晶须长径比的增加,晶须完整性就会越好,结构中所包含的缺陷也会减少,晶须性能会越高。但是晶须长径比越小会导致单位体积用量的增多和界面面积增大,在基质中不易分布均匀,造成复合困难。总之复合材料对SiC晶须的共同要求是:完整的β-SiC晶须单晶含量高,直晶率高,弯晶和复晶的含量低,晶须的直径、长短和长径比的分布均匀性好,晶须中的缺陷少,杂质的含量低。 2)晶须含量的不同将会影响到增韧机理和复合材料的断裂模式。复合材料的断裂韧性随晶须含量Vf(Vf是晶须的体积含量)的增加而增大。但是,随着晶须含量的增加,由于晶须的桥联作用,使复合材料的烧结致密化困难。因此,晶须含量存在临界含量和最佳含量。如果晶须含量过高易形成团聚,在基体中分散不均匀,使复合材料的断裂韧性值不会太高;反之如果晶须含量过低,不但起不到增韧的作用,反而会成为多余夹杂甚至成为缺陷源。因此晶须只能在一定的含量下,才能有效实现增韧作用,根据简化模型可以计算晶须的最佳配比。 3)晶须强度增韧效应分析显示晶须的强度是很重要的。随着晶须强度的增加,桥接增韧效应也增加;同样拔出效应也随晶须强度增加而增加;而含缺陷的晶须导致增韧效果降低。 4)晶须排布。晶须在基体中的排布方向对增韧效果影响很大。当晶须增韧陶瓷刀具材料,晶须排布平行于前刀面时,晶须径向受拉,造成界面脱离基体,起不到增韧的效果;当晶须排布垂直于前刀面时,晶须轴向受拉,通过裂纹偏转和拔出效应吸收裂纹扩展能量,起到增韧的效果。 1)新品种晶须的研究与开发。目前晶须品种少,质量不稳定,难以根据不同的基体自由选择晶须。研究和开发高质量的新晶须,降低晶须的成本,是深入开展晶须增韧陶瓷基复合材料的研究、促进其实用化的前提。 2)晶须表面处理技术的研究。晶须增韧的各种机制、增韧效果均由晶须/基体界面结构及性质决定,晶须表面处理的研究对解决界面的结合问题有重要作用,目前这方面的研究还很少。 3)成形技术和烧结工艺的改进。目前的成形技术不能确保高晶须含量得以均匀分布或晶须不被损伤, 烧结工艺也限制了这类材料的实用化。因此改进成形技术和烧结工艺是得到重复性好、显微结构均匀、性能优越的晶须增韧陶瓷基复合材料的关键。重点是发展能使高晶须含量分布均匀而晶须又不被损伤的成形技术和烧结工艺。 4)深入探讨晶须/陶瓷复合材料的制备工艺,进一步探索原位法制备陶瓷复合材料,目前这方面的研究还很少。 5) 晶须的表面处理对解决界面的结合问题有重要作用,因此应进一步开发控制界面化学成分的技术。

3.2 晶须脱粘增韧

3.3 晶须桥连增韧

3.4 晶须拔出增韧

4 影响晶须增韧的因素

4.1 界面性质

4.2 晶须的性能

5 研究展望