PbO对陶瓷结合剂性能的影响研究*

2018-09-12赵婧

赵 婧

(榆林市新科技开发有限公司 陕西 榆林 718100)

前言

陶瓷结合剂磨具自1877年诞生以来,已被广泛用于机械、汽车制造业、电子行业、建筑业、航空航天等许多行业和领域,其用量在磨具总用量中占50%以上。因此,陶瓷结合剂磨具是工业磨具中占主导地位的品种之一。在工业发达国家,陶瓷结合剂磨具的应用发展非常迅速,每年都以40%以上的速度增长。据不完全统计,我国的增长速度仅为20%左右。因此,我国陶瓷结合剂磨具拥有广阔的发展空间。

随着机械工业、机械装备水平的不断提高,对机械加工水平的要求越来越高,应运而生的机床工业尤其是数控机床得到了迅速发展。加工机床本身、加工效率的提高提供了设备基础,而加工工具是保证加工质量和效率的重要前提[1]。因此,近年来,随着数控磨床的发展和进步,对与之配套的砂轮也提出了新要求,数控磨床用砂轮不仅要满足机械加工精度、质量、效率的要求,而且还要适应越来越高的高速加工要求[2~3]。

自1983年德国Guehring Automation公司制造出了当时世界第一台最具威力的60 kW、砂轮线速度达到140~160 m/s的强力CBN砂轮磨床以来,高速、高效率磨削技术在30年来得到长足的发展。目前该领域处于领先地位的国家主要有德国、日本、美国、意大利等发达国家。近年来,我国也在重点发展数控技术,对高速、高效加工技术装备研究也加大了投入,但总体水平与上述发达国家仍有较大差距,还需要加快步伐,才能追赶上发达国家。

陶瓷结合剂磨具由于其具有耐热性好、形状保持性好、自锐性好、易修整、磨削刃锋利、使用寿命长等特点,成为数控磨床的首选加工工具。而由于传统的陶瓷结合剂普通加工工具已难以满足现代加工精度、质量和效率的要求,因此陶瓷结合剂超硬材料加工工具得到发展和应用[4]。陶瓷结合剂超硬材料加工工具不仅具有陶瓷结合剂的诸多优点,同时还具有超硬材料的超硬、高耐磨等特性,这不仅使加工精度、质量和效率更有保证,而且提高了磨具的使用寿命、生产效率,同时还降低了加工成本。因此陶瓷结合剂超硬材料加工工具是现代数控磨床的首选[5~9]。

在工业发达国家,高档数控磨床已普遍采用了陶瓷结合剂超硬材料磨削工具。随着我国科技进步和世界市场的竞争,数控磨床已越来越多,因此对陶瓷结合剂超硬材料磨削工具的需求量也越来越大。但国内陶瓷结合剂超硬材料磨削工具的制备起步较晚,而且迫于市场迅速发展的压力和竞争,往往急于应用而没人进行系统制备技术方面的研究。陶瓷结合剂超硬材料磨削工具制备技术的关键是陶瓷结合剂的制备技术,陶瓷结合剂的性能是影响超硬材料磨削工具性能的关键,而且探讨各种添加剂(如氧化铅,氧化锌等)对陶瓷结合剂性能的影响和效应,这是发展、研究陶瓷结合剂制备理论的基础和前提[10~12]。笔者主要研究了添加剂氧化铅对陶瓷结合剂性能的影响。

1 实验部分

对于K2O-B2O3-SiO2和K2O-B2O3-Al2O3-SiO2两种玻璃体系,在K2O和SiO2含量相同的情况下,K2O-B2O3-SiO2玻璃的熔融温度较低、粘度较小。以Al2O3取代部分B2O3,则K2O-B2O3-Al2O3-SiO2玻璃具有较高的强度。采用K2O-B2O3-Al2O3-SiO2玻璃易于获得具有较高强度的结合剂,从而有利于研究添加组分后陶瓷结合剂性能的变化。本实验选取K2O-B2O3-Al2O3-SiO2四元体系为基础陶瓷结合剂体系[20],研究单次添加0%、5%、10%、15%、20%的氧化铅对基础陶瓷结合剂的耐火度、热膨胀系数、结合剂的强度及结合剂与磨料微观结合情况等性能的影响。

1.1 实验过程

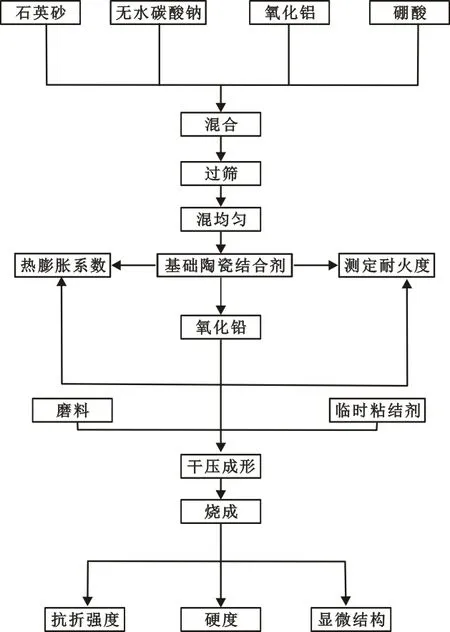

本实验的主要工艺流程图如图1所示。

图1 实验工艺流程图

1.2 实验原材料及仪器设备

1.2.1 原材料

玻璃料:粘土,长石,硼玻璃,郑州龙祥陶瓷有限公司;碳化硅磨料:150#,郑州龙祥陶瓷有限公司;基础结合剂:硼玻璃料,粒度320#,郑州龙祥陶瓷有限公司;黄糊精粉,粘土粉,石英粉,郑州龙祥陶瓷有限公司;PbO( Lead oxide yellow),分析纯,>99.0%, 西陇化工股份有限公司。

1.2.2 实验仪器设备

电子天平:型号:BS-600H,上海友声衡器有限公司;梯度烧结炉:型号为SX2-8-10,湘潭湘仪仪器有限公司;电热恒温鼓风干燥箱:型号:101-2BS,天津市华北实验仪器厂;箱式电阻炉:型号为SX2-8-10,湘潭湘仪仪器有限公司;研究级体视显微镜:北京普瑞赛司仪器有限公司,放大倍数1.25×20;单注万能液压机:型号:Y30-6.3,天津市第二锻造机床厂;微机控制电子万能试验机:型号:WDW-50J,精度等级:0.5级,上海华龙测试仪器厂。

1.3 实验操作步骤

工艺流程:配制糊精液→制作耐火锥、耐火台→干燥、测耐火度→压制试样条、烧结→热膨胀系数、硬度和抗折强度的测试等。实验步骤如下:

1.3.1 糊精液的配制

用电子天平准确称取25 g的糊精粉,加入到温度为70~80 ℃温水中,水的体积为100 mL,用玻璃棒搅拌,直至完全溶解于水中。查表可知在浓度为25%时糊精液浓度为1.080 g/mL。糊精液的作用是作为黏结湿润剂使用。

1.3.2 结合剂的配置

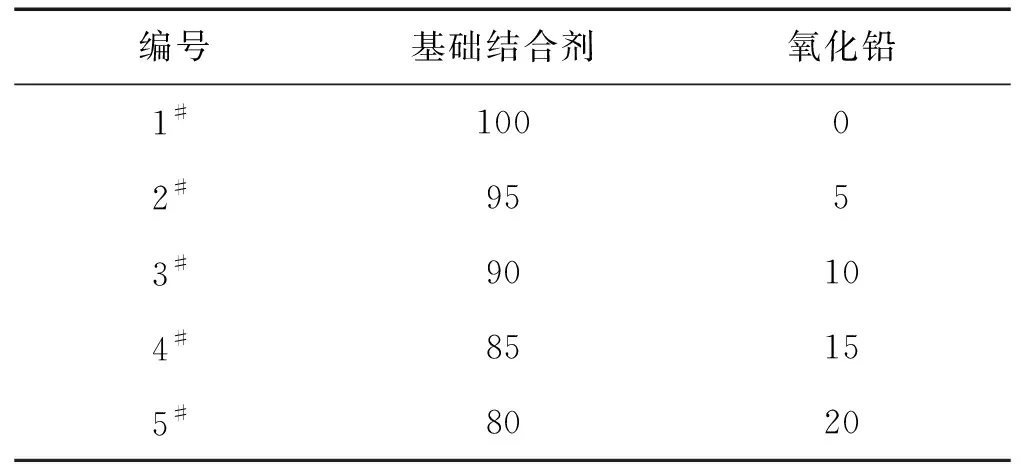

选择含有粘土、长石、硼玻璃的料作基础结合剂。添加剂氧化铅与基础结合剂质量配比如表1所示。

表1 基础结合剂与氧化铅的配比(质量%)

结合剂的配制:称取相应质量的基础结合剂与氧化铅→过筛以便二者混合均匀→装入有编号样品袋中备用。

1.3.3 耐火锥的制作

在制备好的5组结合剂中分别加入适量水和配置好的少量糊精液,在研钵中混合均匀,然后用药匙向三角锥的金属模具加适量混合均匀的湿料,压制成致密的2 mm×8 mm×30 mm耐火锥,每组混合结合剂做4个耐火锥,成形后放入烘箱内在100 ℃下烘24 h。三角锥可用于检测加入添加剂前后结合剂的耐火度的对比。

1.3.4 耐火台的制备

通常耐火台常用熟矾土70% 60#~100#的石英与30%的粘土制成。用电子天平精确称取210 g的石英和70 g粘土,过筛后混合均匀,加入适量水,做成圆台型的耐火台,将制作好的耐火锥以一定的倾斜角度插入且均匀分布在耐火台上,然后放到烘箱继续烘干。

1.3.5 制备28 mm×6 mm×6 mm的结合剂长条

取按比例配好的各组结合剂,过筛混合均匀后加入适量糊精液,在研钵中搅拌均匀。由于是定模成形,每小组称取2.1 g结合剂加入到模具中,用压机压制成形,每组结合剂试样压制4块长条,然后放入烘箱进行干燥,以备测量热膨胀系数。

1.3.6 制备28 mm×6 mm×6 mm的含有SiC磨料的长条

按SiC磨料与结合剂的质量比为4∶1称取,每小组均称取80 g SiC磨料、20 g结合剂,过筛混合均匀,加入适量的糊精液,由成形密度可计算出,每个28 mm×6 mm×6 mm的长条需要2.12 g混合料,将每小组的混合料称取2.12 g在压机中压制成所需规格的长条,每组4个,以备测抗折强度。

1.3.7 制作直径为18 mm,高度为11.5 mm的含有SiC磨料的圆柱体

根据成形密度计算,每个圆柱体需要混料的质量为6 g,调配混料的SiC磨料和结合剂质量比为4∶1,按比例称取后混合均匀,用压机制成要求规格的圆柱体,每组均做2个样品,用来备测硬度。

1.3.8 长条和圆柱体的的烧结

将每组结合剂的长条和圆柱体放在箱式电阻炉中进行烧结,设置要求:功率25 kW,到达400 ℃之前升温速率是1.5 ℃/min,400 ℃时保温1 h,降低升温速率为1 ℃/min,700 ℃时保温2 h,冷却。炉温降至150 ℃以下时取出烧结好的长条和圆柱体。

1.4 耐火度的测定

将锥台放入箱式电阻炉中测定耐火度,设定升温速率为34 ℃/min:室温~600 ℃,600~1 000 ℃。耐火锥锥尖与锥台水平面成70°角时称为“锥动”,成35°时为“锥弯”,平行时为“锥倒”。“锥倒”时的温度即为结合剂的耐火度。一般锥的动、弯、倒3种状态之间的温度相差10 ℃左右。所以每隔10 ℃左右观测一次,分别记录锥动、锥弯、锥倒时对应的温度值。

1.5 硬度的测定

1)放置烧制好的圆柱形磨具于洛氏硬度计的工作台上,旋转手轮使磨具试样加载至满负荷,转动时应缓慢且均匀,最好一步到位,这时的大指针指在读数盘上的B与C之间,大指针上下偏差不能超过5小格,如没有达到以上要求则另选取一点重复上述操作。

2)转动读数盘上的调整盘,使大指针指在B处。

3)向后推动仪器右侧的操作手柄,加上总载荷,大指针的转动缓慢时,将操作手柄搬回来去除负载,推动手柄的过程中要控制好速度,使其保持平稳。

4)记录下读数盘上大指针所指的红色读数。

5)转动工作台上的手轮,使工作台下降,转动试样至未测的位置继续测试,要保证所测的不同点之间有一定的距离,是彼此点分散较好,同时所测点也不能离试样的边缘太近。

1.6 结合剂热膨胀系数的测定

由于仪器对试样尺寸有所限制,要求尺寸为5 mm×5 mm×26 mm,试样尺寸可以在以上数据上下少许波动,实验所用的结合剂试样尺寸为6 mm×6 mm×28 mm,所以需对烧成的试样进行打磨使其尺寸达标,后在微机差热膨胀仪上测其热膨胀系数。

1.7 结合剂强度的测定

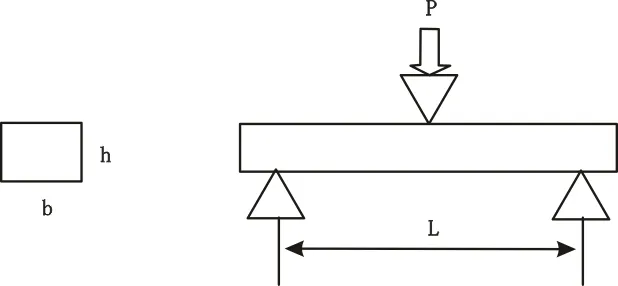

图2 抗折强度测试原理图

如图2所示,测量试块的高和宽并作好记录,调整两个点的距离为20 mm,启动机器和电脑,按照材料试验机的操作规范装入试块,设置好参数,开动万能试验机使试块断裂,记录电脑显示抗折强度值。

1.8 显微结构的观察

取抗折强度测试中压断的磨具试条,观察试条断面的形貌及磨料与结合剂的结合状态。

2 结果与讨论

2.1 PbO对结合剂耐火度的影响

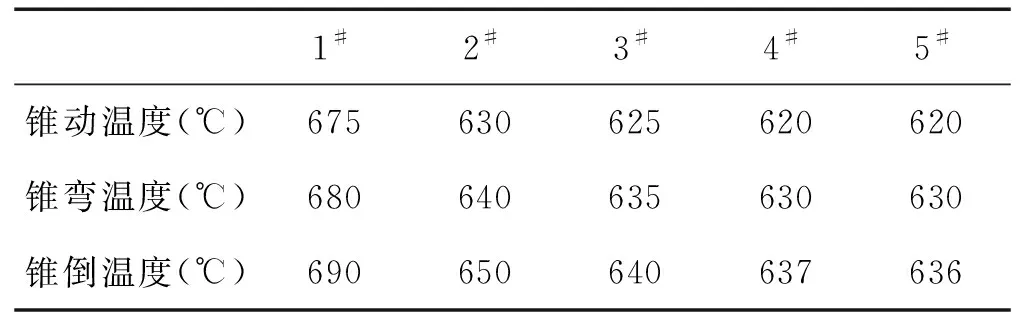

表2 耐火度的测定

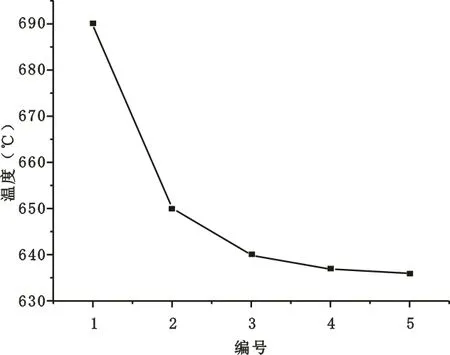

表2中1#表示结合剂含PbO质量分数为0;2#表示结合剂含PbO质量分数为5%;3#表示结合剂含PbO质量分数为10%;4#表示结合剂含PbO质量分数为15%;5#表示结合剂含PbO质量分数为20%,其结果如图3所示。

图3 加入不同量的添加剂的耐火度

由表2和图3可知,加入添加剂PbO能降低结合剂的耐火度,2#加入5%能显著降低结合剂的耐火度,随着加入量的增大对其影响甚小,从10%开始几乎不变,加入量控制在10%以下较合适,PbO有毒,防止中毒,因此如果用PbO作添加剂时要尽量少加。

2.2 PbO对结合剂硬度的影响

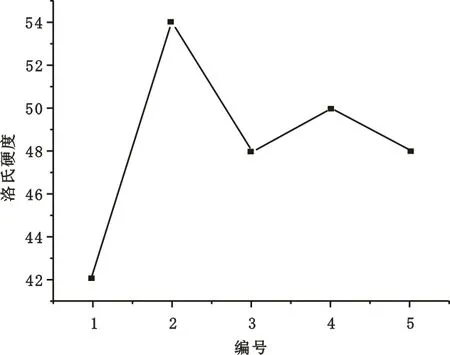

如图4所示,当加入5%时磨具试样的洛氏硬度最大,使洛氏硬度增加了20%,再增大加入量使其硬度有所波动但整体是下降趋势。

图4 洛氏硬度随添加剂量的关系

2.3 PbO对结合剂抗折强度的的影响

按下式进行抗折强度计算:

式中:σb——试样的抗折强度,MPa;

P——试样断裂时的最大负载,N;

L——支点距离,mm;

b——试样的宽度,mm;

h——试样的高度,mm。

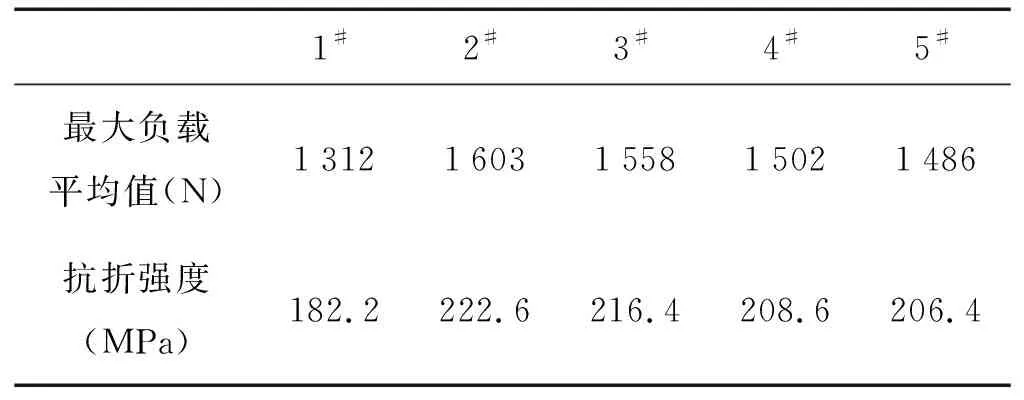

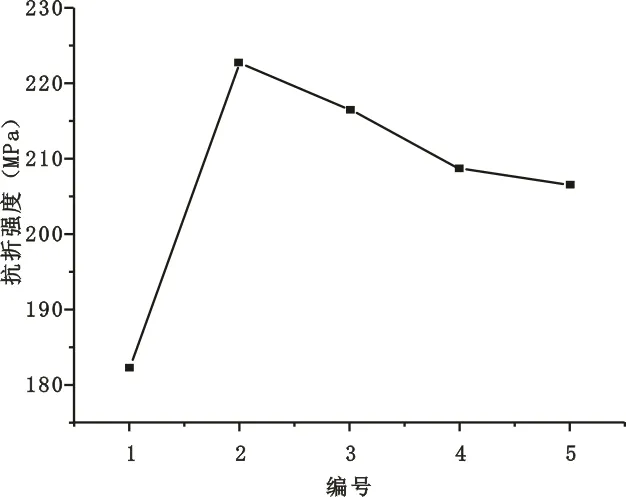

表3 试样最大负载和抗折强度

由最大负载换算成抗折强度的曲线(见图5)可知,在所做试验中1#PbO含量为5%时具有最高的抗折强度。当PbO加入量过大时结合剂的耐火度降低,烧成后组织疏松,表现为磨具试样的抗折强度下降。

2.4 试样断面的观测

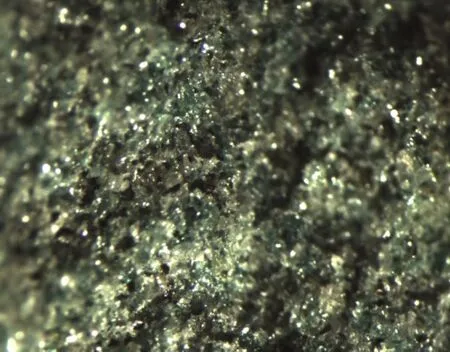

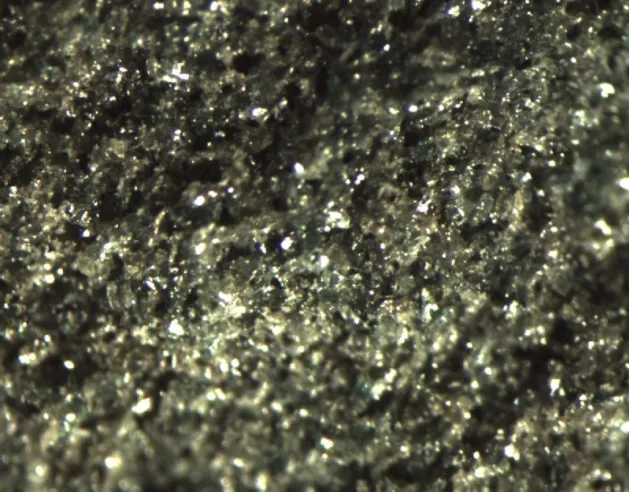

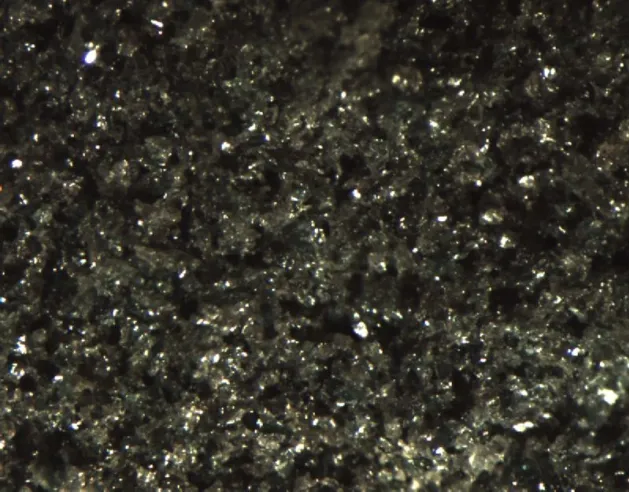

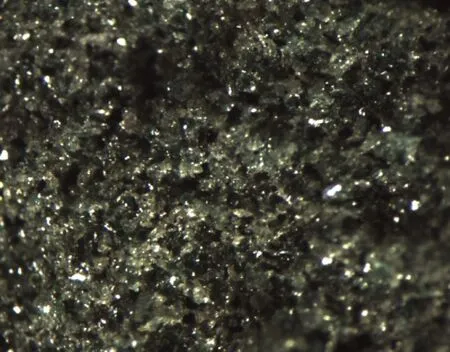

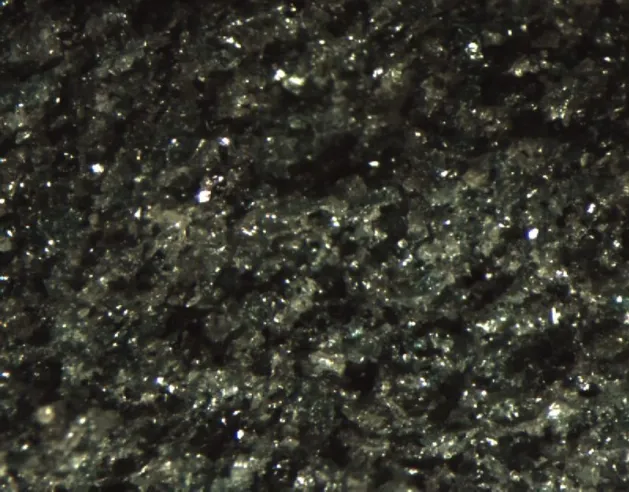

对测过抗折强度后的试样进行显微观测,其试样断面显微图如图6所示。本次虽然用的是体视显微镜,不能观测试样的内部结构,但也能观测到磨具试样中的结合剂和磨料的情况及气孔的分布,从图6可以观测到,不含PbO添加剂和加PbO 5%的显示明显比其他3组明亮;加添加剂的之间相互比较5%磨具试样的断面更加均匀,其它3组有少许发泡。

3 结论

图5 含有碳化硅磨料试样的抗折强度

结合剂不含PbO

结合剂含PbO 5%

结合剂含PbO 10%

结合剂含PbO 15%

结合剂含PbO 20%

1)通过向基础结合剂中添加不同量的PbO,测得耐火度都下降,2#加入5%能显著降低结合剂的耐火度,随着加入量的增大对其影响甚小,从10%开始几乎不变。

2)分别将不同比例添加剂的结合剂与碳化硅磨具做成长条装磨具和圆柱形磨具,抗折强度在加入5%时最大,随着加入量的增加有所下降。分析原因为:当PbO过多时结合剂的耐火度降低,烧成后组织疏松,表现为磨具试样的抗折强度下降;洛氏硬度也是在5%时最大,之后随着加入量的增大呈波动趋势。

3)观测试样断面的结构抗折强度后,加添加剂与5%磨具试样相互比较,其断面更加均匀。当加入过多量PbO时会有发泡产生。