重金属尾矿与陶瓷浆制备发泡陶瓷的工艺研究*

2018-09-12区雪连

区雪连

(广东环境保护工程职业学院 重金属污染控制与资源综合利用重点实验室 广东 佛山 528216)

前言

有色金属矿山采选矿过程中产生的尾矿是造成重金属环境污染的重要固体废弃物之一。尾矿中的有毒重金属,进入周边土壤和农田,将会严重威胁生态系统的安全。而尾矿中含有的有价金属元素及非金属矿物,则具备较高附加值应用的潜在特性[1]。这些尾矿资源如不能综合回收利用,将造成巨大浪费。广东省有色金属矿产资源丰富,其中以铅锌矿和铅锌伴生矿所占比例最大,储量约为有色金属资源储量的95%以上。全省总计保有铅锌金属储量895万t左右[2],约占全国铅锌金属保有量的1/10。目前,广东省矿山企业中大规模开展尾矿中有价金属回收利用工作的甚少,只有为数不多的一些企业从铅锌矿尾矿中回收铁精矿等,尾矿综合利用率低。

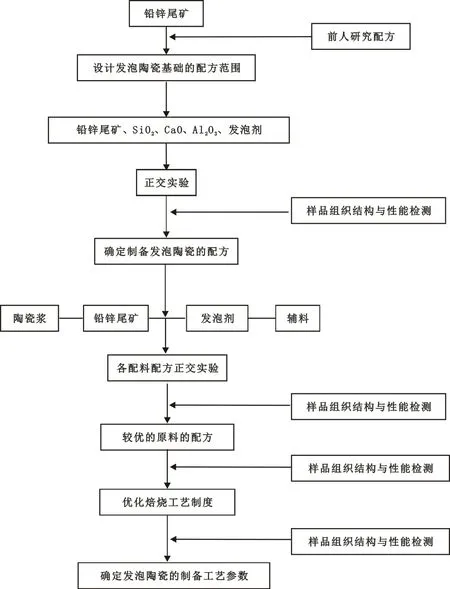

图1 项目研究的技术路线Fig.1 Technical route of research

重金属尾矿的主要组分是富含SiO2、Al2O3、CaO等非金属矿物,可以通过现有成熟工艺生产多种建筑材料,如免烧尾矿砖、砌块、水泥等[3]。利用固体废弃物生产高附加值产品(如发泡陶瓷、微晶玻璃等)是目前尾矿资源化回收利用的研究热点。发泡陶瓷作为一种新型外墙保温材料,具有热传导率低、不燃、防火、耐久性好、与建筑物同寿命、与水泥砂浆、混凝土等相容性好、吸水率低、耐候性好、质量通病少等优异的综合性能,并且能够消化利用大量固体废弃物,是真正的绿色节能新材料。

目前,有越来越多以固体废弃物为原料生产发泡陶瓷的成功案例。池跃章等[4]以抛光砖废渣和珍珠岩尾矿为原料制备性能优良的闭孔发泡陶瓷,成形压力为75~150 kg/cm2,烧成温度为1 165~1 175 ℃。马龙等[5]在试验室利用赤泥、水泥、粉煤灰、粘结剂等为原材料,经配比混合、成形发泡、烧结等工艺制备发泡陶瓷保温材料;试验的最佳烧结温度为1 120 ℃,试样抗折强度为0.41 MPa,抗压强度为1.15 MPa,密度达到479 kg/m3。王国梅等[6]利用地方瓷砂原料和废碎玻璃试制了具有防水、保温功能的高温发泡陶瓷。舒豪等[7]研究了不同的发泡剂与不同的使用量对钼尾矿制备多孔陶瓷的影响。周明凯等[8~9]加入6 wt% 氧化铁,发泡剂掺量为1.8 wt%~2.0 wt%时,以煤矸石掺量为60 wt% 的坯料烧结出容重为170~270 kg/m3,抗压强度为1.24~3.71 MPa,导热系数为0.06~0.09 W/(m·K) 的发泡陶瓷。前期这些成功的案例,为本项目的开展提供了科学的技术参考数据。

因此,本项目拟利用铅锌尾矿、废陶瓷浆为原料生产高附加值发泡陶瓷材料。根据重金属尾矿的成分特点,设计发泡陶瓷制备的配方,通过对发泡陶瓷性能的检测,优化其实验过程工艺参数,获取最佳工艺参数,获得性能优良的发泡陶瓷材料,实现铅锌尾矿的高附加值综合利用。

1 实验

1.1 技术路线

首先根据尾矿、废陶瓷浆的物相组成,确定发泡陶瓷制备配方的配比范围。据此,利用尾矿、废陶瓷浆和其他化工原料为主要原料,以SiO2、CaO、Al2O3、发泡剂作为变量因素设计实验,根据发泡陶瓷样品表观状态和检测结果,确定尾矿、废陶瓷浆以及各化工原料的配方;优化焙烧工艺制度,得出最终的原料配方和制备工艺参数。具体的试验研究技术路线如图1所示。

1.2 实验方案

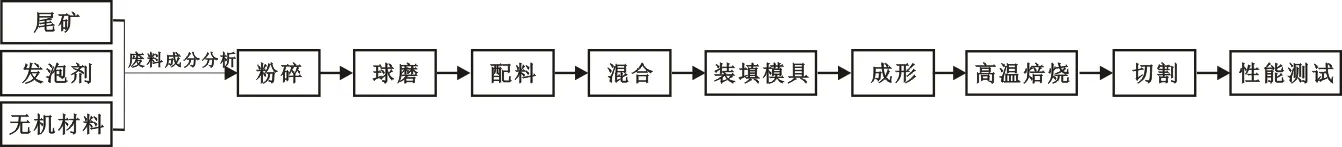

项目发泡陶瓷制备工艺选择以最大限度地增大尾矿利用率,减少废弃物,实现资源循环利用为原则,采用的发泡陶瓷生产工艺流程为:粉碎—配料—混合—球磨—装填模具—成形—高温焙烧—切割—研磨—抛光,具体如图2所示。

以尾矿和废陶瓷浆为主要原料,利用碳化硅作为发泡剂,生产发泡陶瓷。尾矿、废陶瓷浆等原料经粉碎球磨后,过80目方孔筛,再加入水、发泡剂和其它助剂,按试验原料配比采用圆筒混合配料,混合均匀后倒入搅拌锅中。将搅拌均匀的料浆迅速倒入规格为40 mm×40 mm×160 mm的不锈钢模具中,在自然条件下养护一段时间脱模,将坯体的多余部分用刮刀刮平,即可获得标准的坯体。

图2 发泡陶瓷制备工艺流程Fig.2 The prepared process of porosity ceramics

高温发泡陶瓷是高温焙烧的产物,将制备好的坯体在干燥箱内干燥2 h,干燥温度为100~110 ℃。然后放入马弗炉中,以一定的升温速率升温至烧结温度(900~1 000 ℃)进行煅烧,后自然冷却,即可获得发泡陶瓷成品。最终配方需经过试验来确定。

1.3 实验工艺技术的可行性分析

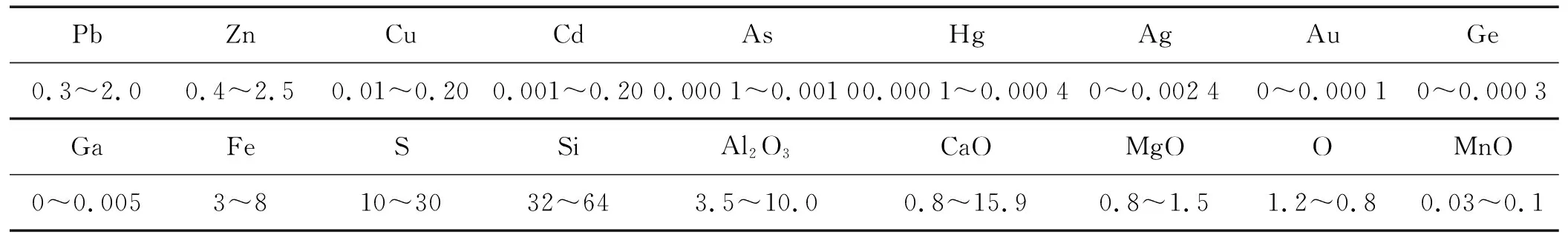

本项目原料来源于广东省以北地区铅锌尾矿等为代表的含重金属尾矿,部分尾矿化学成分如表1所示;采用的废陶瓷浆原料的化学成分如表2 所示。另外,本项目需要的辅助材料主要有废陶瓷浆。根据尾矿成分,发泡陶瓷制备过程中需要配入废陶瓷浆以调整其化学组成成分。

表1 铅锌尾矿成分(质量%)Tab.1 Chemical compositions of lead-zinc tailings

表2 废陶瓷浆化学成分(质量%)Tab.2 Chemical compositions of ceramic slurry

从表1可以看出,尾矿的主要组分是富含SiO2、Al2O3、CaO 等的非金属矿物,还含有一定量的MgO、K2O、Na2O、MnO、Fe,具备了生产建材材料乃至高档建材材料的基本条件,可以通过现有成熟工艺生产多种建筑材料。有研究表明,以尾矿矿渣为添加原料生产性能优良的建筑材料与完全采用矿物和化工原料生产的建材产品检测结果相对比,综合生产成本和综合能耗均下降20%以上。因此,本项目利用与其基本成分相似的铅锌尾矿作为生产原料制备发泡陶瓷。在前期研究工作中,实验室利用铅锌尾矿制备得到性能优良的微晶玻璃,为本项目实验的开展提供了一定的技术参考数据。

2 结果与讨论

2.1 实验配方的优化结果分析

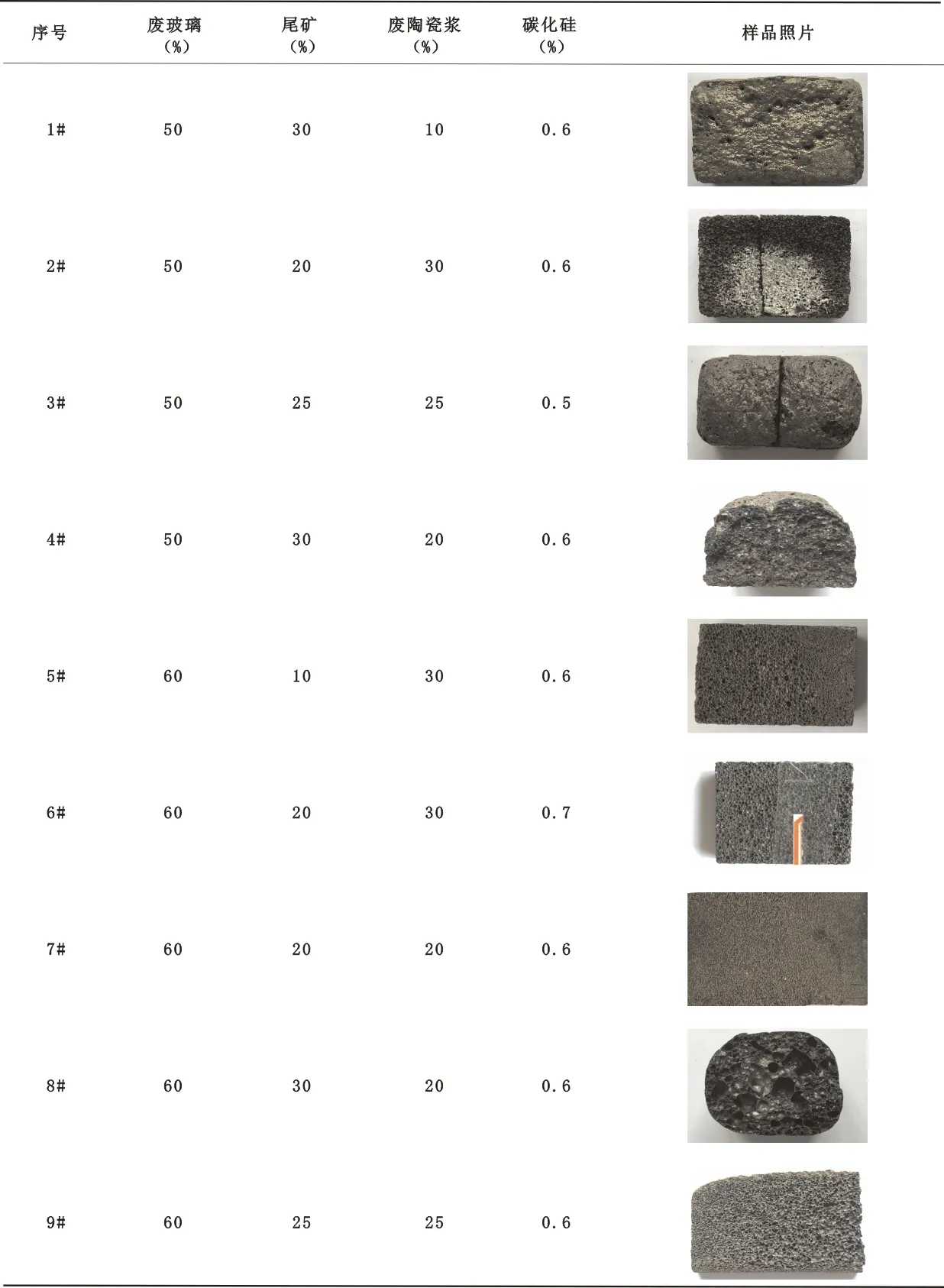

对比设计了多组的正交实验,把实验结果相对较好的9组列出如表3所示;9组实验中所采用的成形烧结工艺完全相同。

实验结果表明:1#、3#、4#、8#、9#产品结果不理想,有的气泡太大,发泡不均匀,表面平整度差,有的出现了裂纹或凹陷。2#、5#、6#产品结果较为理想,平整度较高、质量较轻,但仍存在气泡大小不均匀,且在性能测试时,机械强度相对较低。7#产品结果最为理想,平整度高、质量较轻,气泡均匀大小适合且封闭气孔较多,降低了吸水率,同时密度和抗折强度、抗压性能较高。因此,以7#产品的配方进行热处理制度的优化。

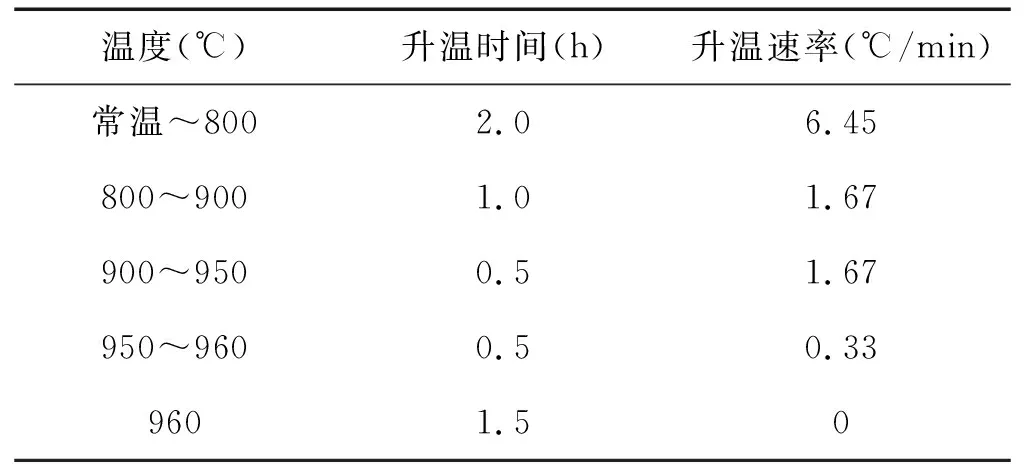

2.2 热处理制度的确定

在本试验发泡陶瓷制备中,通过观察不同熔化升温方式下原料的熔化状况,确定熔化过程的热处理制度,发泡温度设置了950 ℃、960 ℃、980 ℃三个水平;并以发泡时间为变量,设置1 h、1.5 h、2 h三个水平,然后以两因素三水平设计正交试验,探讨热处理制度对发泡陶瓷性能的影响。最终确定了最优化的热处理制度(如表4所示)。

结合实验产品表观及性能分析,尾矿与废陶瓷浆在高温下会发生剧烈的反应,碳化硅在高温下产生气体,形成大量细小的微孔;假若温度过高,导致微孔扩大破裂,开口气孔增加了样品的吸水率,同时体积增加、密度降低引起样品的机械强度下降。因此结合样品的性能测试,正交实验结果最为理想为表4的热处理制度,实验所烧结的成品表面平整度高,质量较轻,断面致密,气孔均匀,性能良好。

2.2.1 机械性能测定

对发泡陶瓷产品进行机械性能检测,检测结果如表5所示。

检测结果表明,发泡陶瓷具有较好的机械性能。发泡陶瓷在烧结过程中,随着温度的升高,二氧化硅在高温下容易与氧化钠、氧化钙等生成玻璃相,增加了发泡陶瓷内部的网状结构,从而增强了发泡陶瓷的机械性能。同时,合理的烧结制度,烧结产生的封闭气孔,导致强度提升和吸水率的下降。

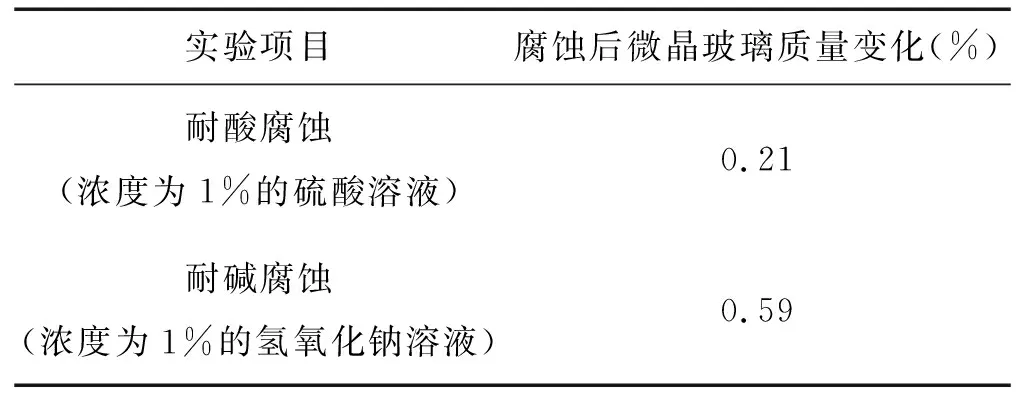

2.2.2 耐腐蚀性能测定

对发泡陶瓷产品进行耐酸碱腐蚀实验,检测结果如表6所示。

检测结果表明,发泡陶瓷具有很强的耐化学腐蚀特性。发泡陶瓷在烧结过程中容易生成钠长石等新的晶相,具有结构致密、柔韧性好的特点,因此具有良好的耐化学腐蚀特性。

3 结论

1)铅锌尾矿与废陶瓷浆制备发泡陶瓷最佳配方为:废玻璃60%、尾矿20%、废陶瓷浆20%、碳化硅0.6%;发泡均匀,能达到良好的效果。经优化的烧结制度为25~800 ℃,2 h;800~900 ℃,1 h;900~950 ℃,0.5 h;950~960 ℃,0.5 h;960 ℃,保温1.5 h。

表3试验配方表

Tab.3 The chemical composition of experiment

2)发泡陶瓷产品的平均显微硬度为10.05 GPa,密度达到445 kg/m3,导热系数为0.078 W/(m·K),吸水率为1.25%,试样抗折强度为0.49 MPa、抗压强度为1.24 MPa,耐酸碱腐蚀性良好,经腐蚀后,质量变化分别为0.21%、0.59%。

表4 实验热处理制度Tab.4 The heat treatment conditions of experiment

表5发泡陶瓷机械性能的检测

Tab.5 The testing data of chemical properties of porosity ceramics

样品名称发泡陶瓷平均密度(kg/m3)445导热系数(W/(m·K))0.078吸水率(%)1.25平均抗折强度(MPa)0.49平均抗压强度(MPa)1.24平均显微硬度(GPa)10.05

表6发泡陶瓷耐酸碱腐蚀性能的检测

Tab.6 The testing data of acid and alkali corrosion of porosity ceramics

实验项目腐蚀后微晶玻璃质量变化(%)耐酸腐蚀(浓度为1%的硫酸溶液)0.21耐碱腐蚀(浓度为1%的氢氧化钠溶液)0.59