流花油田群FPSO轻烃回收方案研究

2018-09-11周晓红刘向东

周晓红 刘向东 郭 欣 张 倩

(中海油研究总院有限责任公司 北京 100028)

流花油田群包括流花16-2、流花20-2及流花21-2等3个油田,分别采用3套水下生产系统开发,水下生产系统汇集各水下采油树井流后,经新建海底管道输往新建HYSY119 FPSO进一步处理,脱水、稳定后的原油储存于FPSO货油舱,由穿梭油轮定期外输。由于流花油田群所产原油为典型轻质原油(密度约为756~802 kg/m3),伴生气组分较富,C3~C5含量约为39.2%~51.8%。而流花油田群开发模式采用全海式开发,油品轻、伴生气组分较富这一特性给HYSY119 FPSO工艺流程处理带来了挑战,如:伴生气组分较富,不能满足透平、锅炉供气指标要求;富余伴生气火炬放空,存在冒黑烟的问题;低压伴生气增压、冷却后将产生大量的凝液等问题。

目前已建成的海上油气田开发工程中,因受平台面积限制,大多未设置轻烃回收处理流程或仅设置了较为简易的轻烃回收处理流程。例如,锦州25-1南中心处理平台、黄岩1-1中心处理平台上设置了简易的轻烃回收处理流程,即通过伴生气增压、冷却,回收部分伴生气中的重烃,然后通过海管输往陆上终端作进一步处理;“奋进号”FPSO火炬气回收改造时,增加了轻烃回收、储存及外输流程,大大降低了火炬放空气量,收益显著。本文基于流花油田群开发特点,研究适用于本项目的FPSO轻烃回收方案,包括轻烃回收处理流程方案选择、LPG外输方案研究、LPG储存安全保护措施制定等,以期为流花油田群减排增效及安全生产提供建议。

1 轻烃回收处理流程方案选择

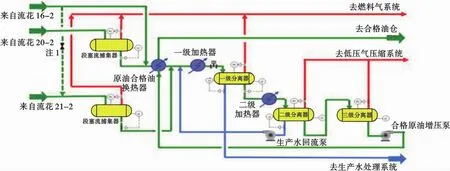

1.1 原油处理流程

针对流花油田群产油为典型轻质原油的特性,FPSO原油处理选用四级原油处理流程,即段塞流捕集器(2台)+一级分离器(3台)+二级分离器(1台)+三级分离器(1台),如图1所示。其中,段塞流捕集器和一级分离器分离出的中压伴生气(压力为500 kPa A),经中压气压缩机增压后供FPSO透平使用;二级分离器和三级分离器分离出的低压伴生气(压力为150 k PaA),经低压气压缩机增压后供FPSO锅炉使用。

图1 流花油田群FPSO原油处理流程Fig.1 Process flow diagram of crude treatment system in Liuhua oilfields FPSO

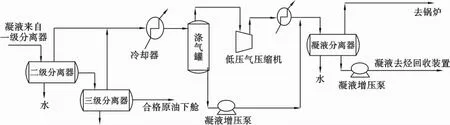

1.2 低压伴生气增压流程

FPSO低压伴生气组分较富,增压、冷却后产生大量凝液,凝液组分以C3~C5为主,其中LPG(C3+C4)约占40.5%,轻油C5+约占43.84%。因低压气组分较富,低热值较高(91 MJ/Sm3),为使增压后的低压气低热值能满足锅炉对燃气的要求,同时尽可能回收低压气中的LPG和轻油,低压气压缩机出口压力选择为2 500 kPa。流花油田群FPSO低压伴生气增压流程如图2所示。

1.3 轻烃回收处理流程方案选择

针对低压气增压、冷却后产生的凝液回收问题,轻烃回收处理流程初步确定为以下2个方案:

1)方案1,即凝液回收单塔流程。回收低压伴生气增压、冷却后产生的天然气凝液经一个精馏塔处理成轻油和不合格LPG产品,流程如图3a所示。

2)方案2,即凝液回收双塔流程。回收低压伴生气增压、冷却后产生的天然气凝液经2个精馏塔处理成轻油和合格LPG产品,流程如图3b所示。

图2 流花油田群FPSO低压伴生气增压流程Fig.2 Process flow diagram of low pressure gas compressor system in Liuhua oilfields FPSO

图3 流花油田群FPSO凝液回收方案Fig.3 Process flow diagram of condensate recovery schemes of Liuhua oilfields FPSO

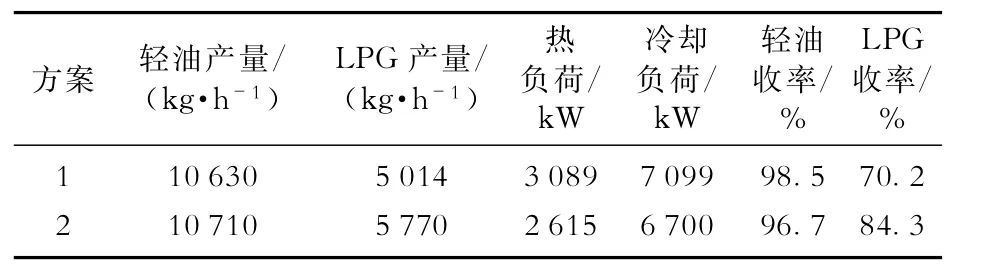

2个方案中,回收凝液中的轻油与原油处理流程中处理合格的原油一同下舱储存,满足原油储存指标要求(在35℃下真实饱和蒸汽压指标小于70 kPa);回收凝液中的LPG储存在FPSO上部组块设置的常温压力储罐中,其中合格LPG产品指标满足《GB11174—2011液化石油气》规范要求。2个方案具体参数见表1。相比方案1,方案2轻油产量增加80 kg/h(约1.9 t/d),LPG产量增加756 kg/h(约18 t/d),热、冷负荷分别降低474、399 k W。考虑到方案2较方案1仅增加1个脱乙烷塔,且能生产合格的LPG,可避免在陆上终端新增处理设备,可大大增加LPG产品收率,增加收益,因此选择方案2作为FPSO凝液回收方案。

流花油田群FPSO按照方案2新增一套轻烃回收处理流程后,伴生气热值大大降低,可满足锅炉、透平燃料气指标要求,降低火炬气冒黑烟的风险,预期可减少火炬放空气约50 000 m3/d,高峰年LPG产量约263 m3/d(约5.7 t/h),轻油产量约400 m3/d(约10.7 t/h),初步经济评价收益率可增加1%左右。考虑到该回收流程中LPG产量大,LPG储罐危险性高,因此须对LPG的外输方案、LPG储罐的危险性及安全防护措施做进一步研究。

表1 流花油田群凝液回收方案参数比较Table1 Parameters comparison of condensate recovery schems in Liuhua oilfields

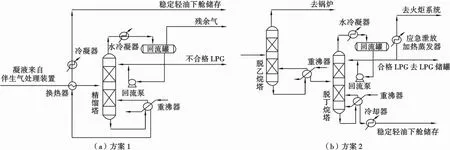

2 LPG外输方案研究

通过调研国内现有的LPG运输船舶资源,结合海上FPSO轻烃回收装置LPG产量(263 m3/d),本项目中选定3 000 m3全压力式LPG运输船用于LPG的外输,并确定LPG单次外输时间不超过8 h,外输速率为300 m3/h。

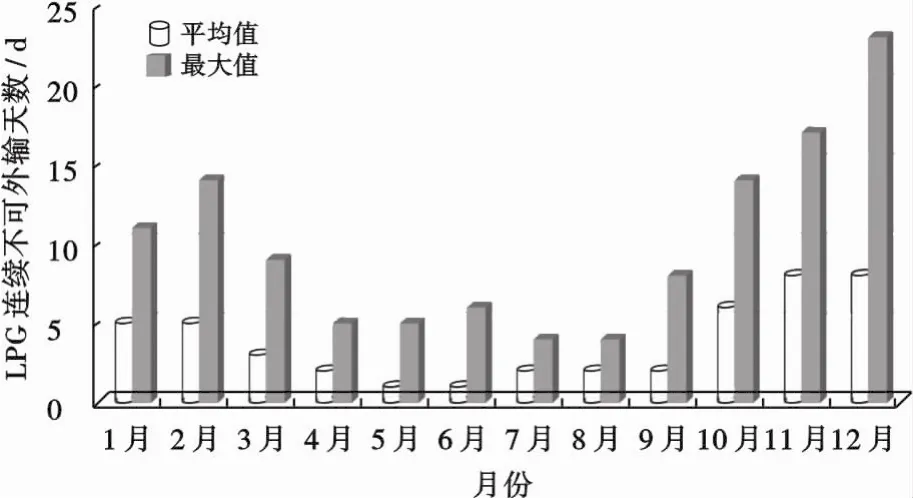

结合3 000 m3LPG全压力式运输船运动特性,分析得到LPG运输船作业条件如下:系泊作业的最大允许风速为6级,系泊时海浪高不大于2.5 m。根据南海流花海域的环境条件,针对3 000 m3LPG全压力式运输船运动特性,统计每月连续不可外输天数(风速大于6级或有效波高大于2.5 m)如图4所示。由统计数据可知,LPG平均每月连续不可外输天数为8 d,考虑到FPSO上部模块可布置的LPG储罐空间受限,故LPG储罐容积按最大LPG产量即储存8 d进行设计。但根据图4数据,流花海域冬季季风季节(1~2月份,10~12月份)每月连续LPG不可外输天数超过8 d,最长达23 d。为确保季风季节原油处理流程能正常进行,当冬季期间LPG长期无法外输时,轻烃处理流程中则在脱丁烷塔塔顶设置LPG放空管线,即轻烃回收流程只回收脱丁烷塔塔底的C5+组分,塔顶LPG则放空燃烧。

图4 南海流花海域每月LPG连续不可外输天数统计图Fig.4 Days of LPG cannot be offloading per month in Liuhua water,South China Sea

3 LPG储罐危险性及安全保护措施

3.1 LPG储罐危险性

LPG常温常压下为气态,与空气混合易形成爆炸性物质。1 L液化气能形成约12.5 m3爆炸混合物,其引燃能量小,最小引燃能量为0.2 MJ[1]。液态LPG密度比水轻,闪点、沸点很低,均在0℃以下;爆炸范围较宽,为1.5%~11.7%。液态LPG一旦泄漏易引发火灾爆炸事故(液态LPG火灾危险性属甲A类),因此LPG储罐的安全至关重要。目前国内外尚未有专门针对海上FSPO LPG储罐设计的标准规范,本文结合国内外已有类似结构的标准规范提出了适用于海上FPSO LPG储罐的安全保护措施。

3.2 LPG储罐注水措施

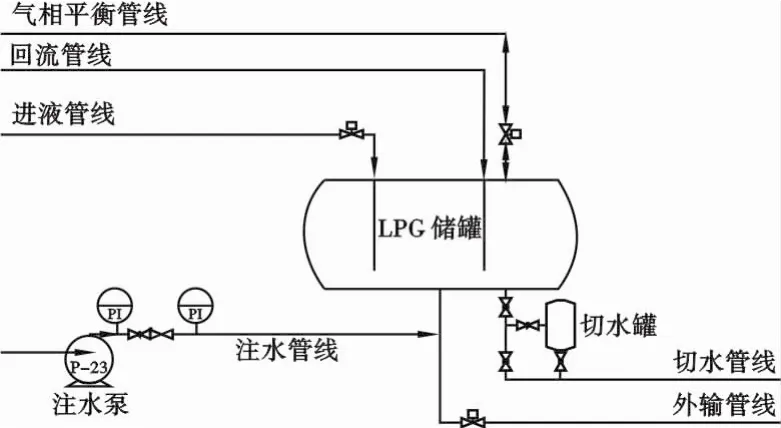

根据高峰年LPG最大产量263 m3/d、外输周期为8 d的储存需求,在FPSO上设置4个直径6.5 m、长度17.5 m的卧式LPG压力储罐。据统计,LPG储罐泄漏事故大多发生在储罐底部[2],而注水是LPG储罐重要的防泄漏措施。生产实践证明,当全压力式储罐发生泄漏时,向储罐注水使LPG液面升高,将破损泄漏点置于水面以下,可减少液化石油气泄漏,为实施堵漏和倒灌争取时间,减少危害[3-7],因此国内外多项标准规范对液化烃储罐应设置防止液化烃泄漏的注水措施进行了明确规定[8-12]。LPG储罐中采用注水防漏方案,注水水源应具备以下条件[13-14]:①注水温度小于液化烃储存温度;②注水压力须大于储罐操作压力;③注水流量须大于储罐泄漏流量。

根据以上条件,参考相关标准规范,制定本项目LPG储罐注水措施:选取工艺水舱的生产水作为注水水源,水温约35℃,低于LPG储罐的储存温度40~50℃,采用海管置换泵兼作注水泵,能满足注水流量和注水压力的要求。此外,LPG储罐注水系统的设计通常还需满足以下要求:①注水阀组应远离罐区泄漏点,以便实施注水操作,且注水阀组前后应设置压力表,只有当注水管线上游压力大于下游压力时方可开启注水阀组注水,以防止LPG窜入注水管线;②注水口应尽量靠近罐底,为减少罐底开口,注水管线可接在罐底物料出口管线SDV阀前[15];③注水管线流速不宜超过2.5 m/s,以防止产生静电[16];④注水管线应在最高点设置排气阀,首次注水时应确保注水管线将管线空气排空,以防止注水过程将空气打入储罐。综合以上要求,确定流花油田群LPG储罐注水系统流程如图5所示。

图5 流花油田群LPG储罐注水系统流程图Fig.5 Flow diagram of LPG storage tank water injection system for Liuhua oilfields

3.3 其他安全措施

为确保FPSO上LPG储罐的安全,结合本项目FPSO现有条件,提出LPG储罐的其他安全措施:①尽量减少LPG储罐罐底开口,LPG进料管线、气相平衡管线和仪表等管线均从罐顶开口接入;②为确保LPG外输泵正常工作,外输管线须从罐底出,罐底出管线第一道阀门上游部分的连接全部采用焊接方式,第一道阀门为紧急切断阀,其一端与管道连接采用焊接,紧急关断阀设置在储罐投影区域外,减少储罐区泄漏风险;③LPG储罐罐底设置1个单独脱水罐,以防止罐底积水产生腐蚀,脱水罐设计压力与LPG储罐相同;④储罐设置2个弹簧封闭全启式安全阀,且单个阀门能满足事故状态下最大泄放量的需求;⑤为避免LPG储罐在夏季高温环境下系统压力升高,储罐采用隔热板隔热;⑥为防止储罐基础支柱因直接受火过早失去支撑能力坍塌,对LPG储罐支柱应采用非燃性材料进行隔热保护,其耐火灾持续时间不应小于2 h[17];⑦储罐设计现场和远传液位计单独设置高液位报警和带联锁的高高液位报警,储罐入口管线须设置紧急切断阀,并与球罐高高/低低液位报警联锁;⑧储罐配置消防喷淋冷却装置,覆盖整个储罐表面,喷淋强度不小于9 L/(m2·s),另外配置一定数量的水炮,其射程应覆盖整个罐区;⑨LPG泵选用屏蔽泵以防止泄漏。

4 结束语

针对流花油田群原油特性,设计了一套适用于该项目的轻烃回收处理流程,采用该流程可使得伴生气热值大大降低,满足锅炉、透平燃料气指标要求,降低火炬气冒黑烟的风险,大大减少火炬放空气,增加LPG及轻油产量,初步经济评价收益率可增加1%左右。此外,考虑到该轻烃回收流程中LPG产量大,LPG储罐危险性高的问题,对LPG的外输方案、LPG储罐的危险性及安全防护措施做了进一步研究,提出了适用于海上FPSO液化石油气储罐的安全保护措施,可以满足海上油气田安全开发的要求。