PTA装置蒸汽凝液系统的防腐控制

2013-08-15毛俊顺王绪海侯洪波

毛俊顺,王绪海,侯洪波

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

洛阳PTA装置采用美国BP-AMOCO公司工艺专利,由日本千代田公司总承包,年设计生产能力为22.5万t,2003年对装置进行了扩能改造,年生产能力达到32.5万t。自2012年4月份,蒸汽凝液系统pH值偏低,装置设备腐蚀日益严重,系统注胺量逐渐增大,凝液也无法回收利用,凝液回收率较低,同时使用外来凝液增多,不仅影响到装置物耗、能耗,而且还严重影响到装置的安全平稳生产。

对此我们详细分析凝液pH值偏低的原因,提出改造方案,彻底解决蒸汽凝液系统pH值偏低的问题,优化凝液pH值控制,在控制装置腐蚀情况的同时降低装置物耗、能耗,保证装置安全平稳生产。

1 蒸汽凝液系统的工艺流程

PTA 装置蒸汽系统共有 9 MPa、3.5 MPa、1 MPa、430 kPa和210 kPa等5个蒸汽压力等级。凝液系统主要有430 kPa和210 kPa两个压力等级的凝液。430 kPa及以上压力等级的蒸汽用户产生的冷凝液大多收集在冷凝液搜集罐BD901中,BD901的冷凝液通过冷凝液补充泵送往BD902和BD903;BD902中的凝液在氧化反应器第一台冷凝器BE112壳程中产生汽液两相,并在BD902中闪蒸产生430 kPa蒸汽;BD903中的凝液在氧化反应器第2冷凝器BE113/BE113A和第1结晶器冷凝器BE201壳程中产生汽液两相,并在BD903内闪蒸为210 kPa蒸汽;汽轮机冷凝器BE901和BE904冷凝液收集到汽轮机冷凝液搜集罐BD905中,然后通过泵送回反应器第3台冷凝器BE114进行加热,回收能量后进入BD902中。

为了中和装置泄漏的酸性介质和防止蒸汽凝液系统碳钢管线和设备的腐蚀,在BD902、903、905中加入缓蚀剂(吗啉),本装置凝液系统使用的缓蚀剂为吗啉(NHCH2CH2OCH2CH2),含氮有机缓蚀剂是通过对其分子内的氮原子在金属表面的吸附而起缓蚀作用。化学药品储存在胺储罐BD907中,通过调整胺往复输送泵BG907A/B对蒸汽凝液系统进行小量的连续注胺。

2 腐蚀加剧的原因分析

通过对凝液系统pH值控制原理及蒸汽凝液系统工艺流程的分析,针对装置凝液系统腐蚀加剧,我们主要从几个方面进行了原因排查。

2.1 注胺量及注胺点

蒸汽凝液系统有三个注胺点,分别是BD902入口、BD903入口以及BD905出口,每天注胺两个小时,从而严格控制各凝液罐到各自用户的管线和设备腐蚀。注胺量控制偏低,则系统腐蚀加剧,酸性介质泄漏进入蒸汽凝液系统几率增大;注胺点控制不当,就会引起蒸汽凝液系统部分管线和设备腐蚀速度加快。

2.2 酸性介质泄漏控制

PTA装置中主要的酸性介质是醋酸(HAC),不仅浓度高,而工艺温度较高时,设备腐蚀就会发生介质泄漏,导致醋酸进入蒸汽凝液系统,蒸汽凝液系统材质多为碳钢,HAC对其腐蚀非常严重。

PTA装置中使用凝液的设备主要有BE112/BE113/BE113A/BE114/BE201,不仅醋酸浓度高,而且温度也比较高,设备经常发生腐蚀,最有可能造成凝液系统pH值偏低。

PTA装置中还有一些产生凝液的设备也有可能泄漏 HAC,比如 BE402、BE403、BE335、BE335A、BE311、BE903、BE904 等换热设备。

PTA装置冲堵作业频繁,常用冲洗介质有HAC、凝液、碱液、脱离子水、高压氮气,冲洗阀组中若HAC和凝液手阀内漏,也有可能造成凝液系统进入酸性介质。

2.3 凝液连排

装置正常运行期间,过量的冷凝液送往OSBL。为减少罐中杂质的累积,BD902和BD903蒸汽罐冷凝液采取小股流量连续排放,排放的热冷凝液在排放罐BD910中首先闪蒸为常压,并在排污冷却器BE910中冷却到大约50℃,然后排放到下水道中。若凝液中杂质较多,则会严重加剧碳钢管线及设备的腐蚀。

3 优化措施和实施情况

3.1 注胺量及注胺点控制

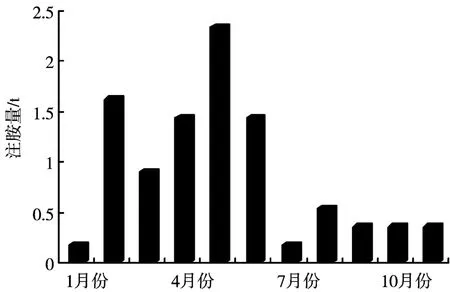

凝液系统pH值偏低后,迅速对注胺量进行了调整,加大注胺量(见图1),同时检查注胺系统流程,检查BG907运行情况,检查胺储罐BD907液位,检查BG907到各注胺点流程,保证每个注胺点的注胺量正常。通过调整注胺量,凝液系统的pH值在一定程度上得到控制,装置管线腐蚀得到缓解,后期注胺量也明显减少。

图1 2012年凝液系统注胺量分析

3.2 酸性介质泄漏控制

根据工艺流程及pH值控制方法,我们总结出一套凝液pH值监控和控制的方法,可以对凝液系统各部分的腐蚀情况进行监控,可以根据具体情况针对凝液系统某一部分进行pH值控制。

当系统pH值出现异常状况后应迅速对BD901/BD902/BD903/BD905各凝液罐的pH值联系化验加样分析,同时从BE112/BE113/BE113A/BE114/BE201各点的凝液排放点采取各换热器出口部分凝液,然后对其pH值进行分析,通过对凝液系统各部分凝液pH值的比较分析,发现泄漏设备。

通过对各凝液罐凝液2011年4月份pH值的监测,我们发现BD902长期处于pH值偏低的状况,即使调整BD902注胺量仍没有好转,因此我们推断BE112和 BE114发生了泄漏,接着对 BE112和BE114处的凝液进行了分析,发现BE114凝液PH值一直在7.0以上,而BE112一直低于6或稍高于6,因此可以推测BE112可能发生了泄漏。同时我们也对BE113/A处的凝液进行了分析,发现BE113的凝液pH值比 BE113A低且有波动,可以推断BE113可能存在泄漏。2012年6月份停工检修期间,确实发现BE112/113管程存在泄漏。

另外,我们对装置其他可能泄漏酸性介质的换热设备的凝液进行了排查,均没有发现凝液pH值异常情况,我们还对氧化单元所有的凝液及醋酸冲洗阀组进行了排查,检查有无内漏情况。

3.3 凝液连排控制

凝液中杂质会加剧碳钢的腐蚀,在装置正常运行时,凝液连排量较小,当凝液pH值出现异常时,需要及时开大凝液连排,减少凝液中的杂质,减少凝液系统管线和设备的腐蚀。在装置正常运行时,应及时关注连排流程是否畅通,关注排放凝液杂质情况,并视杂质情况开大连排量。2012年凝液回收情况如图2所示。

图2 2012年凝液回收情况分析

本次凝液系统pH值偏低原因之一就是BD902/BD903连排流程不畅,凝液系统杂质较多,导致凝液系统碳钢腐蚀严重,当系统凝液调整至正常后,保持较大的连排量,凝液系统的pH值才稳定下来。

3.4 其他措施

通过各种措施减少工艺系统腐蚀。严格控制工艺条件,尽量避免温度、压力剧烈波动,在满足生产需要的前题下,尽可能降低系统中溴离子、氯离子的含量;定期进行设备检测,对设备与管道有严重腐蚀与开裂的应进行失效分析;进行合理的结构设计与提高设备检修质量;定期清洗,对冷却器与换热器除提高传热效率外,还可防止垢下腐蚀;必须走合理选材与材料升级的道路,由于原设计材料经实际运行证明发生严重腐蚀,已不能适应安全稳定生产的需要,则只能进行材料升级。

通过补充大量介区外除氧水,减少凝液二氧化碳含量以及杂质含量,缓解凝液系统碳钢管线和设备的腐蚀。

4 效果分析

通过以上一系列措施,装置凝液pH值得到明显的控制,腐蚀加剧情况得到控制。

2012年2到6月份平均注胺量为1.55 t/月,7到11月份平均注胺量为0.36 t/月,吗啉以30000元/t计算,则胺消耗较少42.84万元;2012年4月份到6月份平均为4166.67 t/月,7月份到10月份平均为7482.25 t/月,凝液回收折标准油为7.65,则年回收量增加效益增加60.87万元(未包含能量回收效益),并且凝液回收量逐渐增加;2012年4月份和5月份平均消耗除氧水量为1441.5 t/月,6月份装置开停工消耗增多,7月份到10月份平均消耗量为200 t/月,除氧水消耗折标准油为9.20,则年消耗除氧水量减少27.41万元。共计每年创造经济效益为:42.84+60.87+27.41=131.12 万元。

5 结论

洛阳石化PTA装置凝液系统4月份pH值偏低的主要原因是氧化反应器顶部冷凝器BE112/113管程存在泄漏,另外一个原因是凝液罐 BD902/BD903连排流程不畅导致系统杂质含量积累。

通过对凝液系统pH值控制的优化,并创建一套凝液系统pH值监控体系,很好地控制了凝液系统管线和设备的腐蚀,创造安全效益的同时也提高了企业的经济效益。