白光LED用低熔点荧光玻璃的制备及性能研究

2018-09-10李海洋周金生罗仲宽

李海洋 ,李 刚 ,周金生 ,陈 志 ,罗仲宽

(1. 深圳大学 光电工程学院,广东 深圳 518000;2. 深圳大学 化学与环境工程学院,广东 深圳 518000)

0 引 言

目前大功率白光LED光源主要以“蓝光芯片+黄色荧光粉”的方式产生。基本上都采用环氧树脂或有机硅与荧光粉混合,涂敷或包裹在蓝光芯片的四周,形成环氧树脂或有机硅荧光涂层。环氧树脂或有机硅荧光涂层存在易老化、耐热性差、不阻燃、不耐紫外线辐照、高温和短波光照下易变色等问题,并且与支架之间粘着性比较差,潮气渗透进入LED内部,导致支架硫化和封装材料老化黄化。这些缺点不仅影响发光效率,还会导致LED光源失效,限制了LED光源的使用范围[1-3]。所以,迫切需要寻找一种可靠的荧光涂层代替目前广泛使用的基于有机材料制备的荧光涂层。

近年来,LED大功率产品发光效率取得了显著的发展,已经超过140 lm/W[4],新一代荧光封装材料包括商用透明荧光陶瓷发光效率也能达到100 lm/W,但是熔点低于600 ℃的荧光玻璃相关研究还相当少。本研究用低温荧光玻璃涂层代替环氧树脂或有机硅荧光涂层制备白光LED,解决目前环氧树脂或有机硅荧光涂层存在的不耐热、不阻燃、易老化、不耐紫外线辐照等问题,可以大规模制备小尺寸、大电流、照明级LED光源。

1 实验部分

1.1 低熔点荧光玻璃的制备

将玻璃粉与Ce3+:YAG荧光粉按照一定质量比加入研磨皿,添加适量的无水乙醇后反复研磨,混合均匀后加入一定的胶黏剂压片成型,采用程序升温的方式在370 ℃保温1 h后继续升温到480 ℃、510 ℃、540 ℃、570 ℃、600 ℃保温3 h后退火至常温。

1.2 发光模组的组装

首先使用线切割机将荧光玻璃样品切割成0.6 mm厚的荧光玻璃片,然后用激光切割机将其切割成2 mm×2 mm大小并与蓝光发光芯片叠加封装成发光模组。

1.3 样品的表征

采用HITACHI-S3400N扫描电镜、HORIBAEMAX X 射线能谱仪、CRY-2P差示扫描量热仪分析仪、激发发射光谱等分析手段对低熔点荧光玻璃进行各种性能分析。

2 结果与讨论

2.1 荧光玻璃的玻璃化转变温度

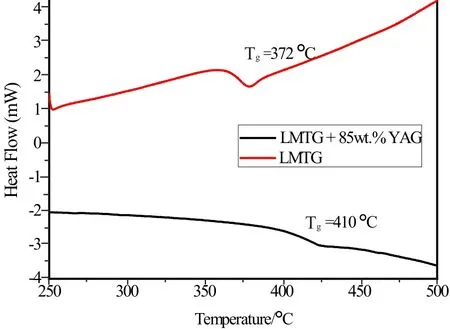

采用CRY-2P差示扫描量热仪对荧光玻璃样品进行玻璃化转变温度分析。图1为纯低熔点玻璃粉与混合85wt.% Ce3+:YAG荧光粉的低熔点玻璃粉在570 ℃烧结3 h样品的DSC曲线图。

由图1可知,对于无添加荧光粉的低熔点玻璃,其玻璃化转化温度为372 ℃,加入一定量的荧光粉后,其玻璃化转变温度随荧光粉的增加升高,加入85wt.%的荧光粉后玻璃化转变温度为410 ℃。虽然荧光粉的熔点非常高,但是低熔点玻璃粉具有非常高的比表面能,能够在低温条件下融化、包裹高熔点的荧光粉[5],制备均匀无气泡的荧光玻璃LED封装材料。

2.2 荧光玻璃的物相分析

图1 不同荧光粉比例荧光玻璃样品DSC图Fig.1 DSC curves of LMTG samples

图2 不同温度烧结荧光玻璃样品XRD图Fig.2 XRD patterns of LMTPG samples

采用HORIBA-EMAX X 射线能谱仪对荧光玻璃样品进行晶相分析。图2为添加14wt.%荧光粉的荧光玻璃粉在不同温度(480 ℃,510 ℃,540 ℃,570 ℃与600 ℃)烧结后的荧光玻璃样品的XRD曲线图,最上面一条为YAG标准比色卡(JCPDS No.34-0040)。由图可以看出来,在570 ℃及以下温度烧结的荧光玻璃衍射峰为纯的YAG相,说明烧结后的荧光玻璃为玻璃无定型相和YAG相,有利于提升荧光玻璃的发光效率。不过在600 ℃开始出现少量新相,但主相仍是YAG,可能是在烧结温度达到一定的程度后,低熔点玻璃中的离子开始取代YAG中的Y离子,使原来的石榴石相坍塌[6],说明低熔点荧光玻璃体系的烧结温度应控制在570 ℃以下。

2.3 荧光玻璃的表面形貌分析

采用HITACHI-S3400N扫描电镜对荧光玻璃样品进行自然断面形貌进行分析。图3为在480 ℃、510 ℃、540 ℃ 以及570 ℃烧结3 h后的样品自然断面SEM图。从图可以看出,随着烧结温度的升高,荧光玻璃粉体开始从高黏态向熔融态转变,当温度升高到570 ℃后样品完全形成玻璃态,气泡完全消失,说明在此温度下烧结的荧光玻璃样品有利于吸收LED发光芯片发出的蓝光,提升整体发光效率。

2.4 荧光玻璃的发光效率分析

图3 荧光玻璃在480 ℃,510 ℃,540 ℃以及570 ℃烧结3 h的样品SEM图Fig.3 SEM cross section photographs of the LMTPG samples heat-treated at 480 ℃, 510 ℃, 540 ℃ and 570 ℃ for 3 h

图4 不同温度下烧结的荧光粉玻璃的发光效率Fig.4 Luminescent effect of the LMTPG samples

发光效率通常是指白光LED在正常发光时发射出可见光(380-780 nm)的光通量L (流明,lm)与使白光LED正常发光时所输入的总电功率P的比值,单位通常用流明/瓦 (lm/W)表示。流明效率表示白光LED把电能转换成可见光的能力,其值越高则说明白光LED把电能转换成可见光的效率越高。图4为荧光玻璃样品在不同温度下(480 ℃、510 ℃、540 ℃以及570 ℃)烧结3 h测得的发光效率,从图可以看出,随着烧结温度的升高,荧光玻璃的发光效率也逐渐升高,在570 ℃的时候达到最高值117 lm/W,当温度继续升高到600 ℃,发光效率下降到110 lm/W。这应该是随着温度的上升,荧光玻璃样品开始向玻璃态转变,样品气孔逐渐减少,发光效率提升,到温度到达600 ℃后,荧光玻璃样品开始出现少量新相,使得发光效率开始下降[7],这与上述XRD晶相分析一致。图5为不同荧光粉质量比(wt.%=8%、10%、12%、14%、16%)的荧光玻璃在570 ℃烧结3 h后的发光效率,从图可以看出,随着荧光粉含量的升高为119 lm/W,荧光玻璃的发光效率逐渐上升,当荧光粉质量比例为14%时其发光效率最高达到111 lm/W。当荧光粉含量继续升高,拉近了Ce3+之间的距离,彼此的相互作用增大,出现了能量转移现象,无辐射跃迁的几率增大,即浓度淬灭劣化程度增大,导致荧光玻璃的发光效率开始下降。

图5 不同荧光粉含量的荧光粉玻璃的发光效率Fig.5 Luminescent effect of the LMTPG samples

3 结 论

(1)将一定质量比的低熔点玻璃粉与YAG荧光粉,通过研磨混合、程序升温烧结、切割抛光的方式制备了低熔点荧光玻璃样品。

(2)低熔点玻璃粉的玻璃化转变温度为372 ℃,随着加入的荧光粉质量比不断增加,玻璃化转变温度也跟着升高,质量比为85%时Tg值为410 ℃。

(3)随着烧结温度上升,荧光玻璃开始向玻璃态转变,气孔逐渐减少,在570 ℃烧结3 h后气孔完全消失,样品为纯YAG相。

(4)将14wt.%的荧光粉与低熔点玻璃粉混合后在570 ℃烧结3 h制备的荧光玻璃样品发光效率最好,达到119 lm/W。