耐火材料的气孔特性与物理性能相关性的研究进展

2018-09-10郭童双邓承继祝洪喜宋云飞樊国栋冷光辉

郭童双 ,邓承继 ,祝洪喜 ,丁 军 ,余 超 ,宋云飞 ,樊国栋 ,冷光辉

(1. 武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081;2. 河南东大高温节能材料有限公司,河南 鹤壁 458030)

0 引 言

耐火材料结构主要由固相与气孔两部分构成。它们之间的相对数量关系及其分布和结合状态构成了耐火材料的显微结构。显微结构的组成包括气孔、颗粒、晶粒、晶界与相界、晶粒取向等。耐火材料从显微结构可粗略分为两大部分:骨料与基质。气孔作为显微结构的重要组成部分,主要产生于基质中[1],但针对当前高温工业对耐火材料耐火性能及保温性能的要求,近年来许多学者在耐火材料骨料中引入气孔,不仅提高了材料的保温性能,并且实现了材料的轻量化[2,3]。同时,气孔本身具有非常复杂的结构,它在很大程度上影响材料的力学性能和热学性能[4,5]。

多孔材料是当前材料科学中发展较为迅速的一种材料,引起了国内外学者的高度关注。多孔材料的孔径大小和孔径分布等在很大程度上影响了材料的性能,特别是具有纳米孔径的多孔材料,具有很强的应用性。多孔材料的制备方法主要有粉末冶金法、渗流法、喷射沉积法、熔体发泡法和共晶定向凝固法。由于多孔材料具有体积密度小、导热系数低、保温隔热性能优良、化学稳定性和尺寸稳定性强等优良特性[6],已被广泛已应用到冶金、建材、化工、机械、造纸石化等高温、高能耗行业。多孔陶瓷材料将陶瓷材料的特点和气孔特性进行有效结合,在过滤、吸附、催化和绝热等方面具有很大的应用价值[7]。因此,对多孔材料的研究具有重大学术价值,对技术创新具有重要的意义,已成为国内外研究的热点[8,9]。本文将主要介绍材料的气孔特性与热学性能及力学性能相关性的研究进展,同时讨论了现有研究中存在的问题。用的气孔结构表征方法,在此方面进行了较为深入的研究。气孔的存在减少了材料的负载面积,另一方面,气孔临近区域应力集中,同样会导致材料的负载能力下降。陶瓷相材料的强度与气孔率满足一定的关系,即[24]:

1 气孔结构的表征

气孔是耐火材料中的重要组成部分,与材料的力学性能和热学性能具有密切的关系,如:强度、导热系数、热震稳定性、抗渣侵蚀性和渗透性等[10-12]。为了探究气孔特性与力学性能和热学性能的关系,对气孔特性进行准确的表征是极为关键的。常用的表征手段有扫描电镜(SEM)、分形理论、压汞法和氮气吸附法等[13-15]。

在材料气孔结构的表征手段中,通常采用SEM可以观察到材料的气孔结构,之后利用Imagepro软件计算气孔尺寸。丁军等[16]以镁橄榄石为原料,通过熔盐法制备了具有较高强度的镁橄榄石轻质材料,通过SEM观察到了试样中较为均匀的空隙结构,其中大孔约为210 μm,小孔约为24 μm。

压汞法和氮气吸附法检测的孔结构参数包括孔隙率、孔径大小和分布、孔表面积和孔体积等参数。其中压汞法一般用于大中孔的测定[17],测量的孔径范围可以从几纳米到几百微米,而且对试样的形状要求比较简单,可以为球形、圆柱状、粉末、片状等。氮气吸附法测量的孔径较小[18],测量范围为几纳米到几百纳米。气孔形貌的描述一般通过扫描电镜分析中的定性描述,但该方法不能准确的描述气孔形貌与材料性能之间的关系。Mandelbrot提出的分形理论[19]为描述气孔形貌提供了一种新的研究方法,并已经在混凝土等多孔介质的孔结构中取得了成功的应用[20,21]。Ji等[22]和王杰等[23]的研究表明了混凝土中孔结构的分形维数与强度、热导率等均有良好的相关性。

2 气孔特性与力学性能的相关性研究

气孔特性一般分为三类:气孔种类、气孔大小和气孔形状。气孔种类分为互相连通型孔隙和封闭型孔隙,即开口气孔和闭口气孔;气孔大小分为气孔尺寸和孔径分布;气孔形状主要通过分形维数来表征。

2.1 气孔种类与力学性能的相关性研究

气孔种类分为开口气孔和闭口气孔,一般采用显气孔率和闭口气孔率来表征。显气孔率作为最常

邓承继等[25]制备镁橄榄石耐火材料,并研究了MgO含量和烧成温度对材料性能的影响。结果表明,镁砂含量的增加导致材料的显气孔率增加,同时,材料的耐压强度逐渐降低;另一方面,烧成温度的升高,材料的显气孔率降低,耐压强度升高。朱时珍等[26]通过加入不同含量的碳粉作为造孔剂,制备了气孔率为20%-50%的多孔氧化铝陶瓷。研究了气孔率、烧结强度和材料强度的关系,结果表明,当烧结程度较高时,气孔率和强度呈现指数关系,符合式(1)的关系式。

然而随着工业发展的需求,对于材料性能的要求更加严格,材料的制备方法也更加先进、更加多样化。在材料中引入气孔的同时,也要保证材料具有一定的强度,满足实际应用的要求。为了满足这一目的,需要在材料的制备过程中将气孔和固相进行合理搭配,制备出高性能材料。鄢文等[27]通过原位分解成孔技术制备出了气孔率高达42%的微孔镁铝尖晶石,并且微孔镁铝尖晶石具有较高的耐压强度和抗折强度,分别为52 MPa和18 MPa。张军贵等[28]研究不同颗粒级配对堇青石陶瓷材料气孔率额影响,结果表明,采用合理的颗粒配比,可以制得气孔率40%以上,抗折强度大于20 MPa的多孔堇青石陶瓷材料。鲁元等[29]以二氧化钛和碳粉为原料,通过碳热还原法成功制备出孔隙结构均匀、气孔率达78.6%的多孔氮化钛陶瓷。

目前关于气孔率与力学性能的研究主要集中在显气孔率对材料强度的影响,闭口气孔率作为一个重要分支,对它的研究相对较少,鲜有文献报道闭口气孔率与强度之间的关系。因此,关于闭口气孔率与材料力学性能之间的关系需要进一步的探索。

2.2 气孔大小与力学性能的相关性研究

孔径是指材料内部气孔的名义直径,其表征方式有平均孔径、孔径分布、最可几孔径、最大孔径等,最常用的表征方式是孔径分布,它也是气孔特性除气孔率以外的一项重要内容。材料的强度不仅受气孔率的影响,同时材料中气孔大小、孔径分布对于材料性能同样有着显著的影响。Rakesh Kumar等[30]在混凝土的研究中建立了气孔率、平均孔径与混凝土强度之间的关系式:

其中,σ和σ0分别为气孔率为P和0时的强度,P为气孔率,K为常数,rm为平均孔径。从式(2)中可以看出,气孔特性对于混凝土强度影响不仅仅局限于气孔率这一个因素,同时也考虑了孔径对于混凝土强度的影响,此关系式已经在混凝土气孔特性的研究中得到广泛的应用。

在耐火材料中,孔径分布与材料力学性能相关性的研究较少,仍处于落后阶段。朱伯铨等[31]以刚玉质浇注料为研究对象,研究了浇注料中的气孔孔径分布,并借助回归方程和灰色系统理论分析了不同孔径区间与浇注料强度的相关性。结果表明,浇注料中气孔孔径中位径值与其强度有很高的相关性,不同孔径区间与浇注料强度有着明显的差异,并且同一孔径区间经不同温度热处理后与浇注料强度的灰色关联度也有所变化。宋云飞等[32]以NaCl作熔盐介质制备镁橄榄石多孔材料,以灰色系统理论为基础,研究了镁橄榄石中气孔特性与耐压强度的关系。结果表明,相同烧成温度下,多孔材料的耐压强度与孔径范围在4.6-46.0 μm区间的关联度最大;相同熔盐含量,孔径分布在46.0-84.0 μm之间与材料的耐压强度的关联度最大。

2.3 气孔形状与力学性能的相关性研究

材料内部的气孔形状具有非常复杂的结构,通常为不规则形状,无法用传统的欧式几何来描述。在气孔形状的表征中,最常用的方法是通过扫描电镜对其进行定量描述,但这种方法具有非常大的局限性。通过定量描述的方法无法建立气孔形状与材料某一性能,如:耐压强度,抗折强度等的联系,急需一种新的研究方法来定性的表征气孔形状。分形理论的提出[19]为气孔形状的表征提供了新的方法,通过分形维数能够定性的表征气孔形状,并建立气孔形状与材料性能之间的关系。

朱伯铨等[33]分别以铝酸钙水泥和ρ-Al2O3作为结合剂,制备了两种刚玉质浇注料,探讨了浇注料经不同温度处理后的孔结构分形特征。结果表明,两种刚玉质浇注料均在气孔孔径为1 μm处,显示双重分形特征,微孔区间的分形维数小于大孔区间的。热处理温度对气孔的分形维数也有着很大的影响。郭鼎等[34]以熔盐法制备多孔镁橄榄石,通过分形理论研究气孔结构与材料物理性能的关系,在对比不同烧成温度下,材料内部气孔的分形维数与强度关系。指出了气孔分形维数越大,气孔结构越趋于三维结构,材料的性能越优。王少华等[35]同样以熔盐法制备多孔镁橄榄石,指出当气孔孔径小于4.61 μm时,气孔不具备孔分形特点,已经不能用分形维数来描述。当气孔孔径大于4.61 μm时,气孔的分形维数与气孔率、孔径比例和耐压强度有着密切的关系。

分形理论为气孔形状的描述提供了新的方法,但气孔结构非常复杂,气孔尺寸分布从纳米到毫米,在用分形维数描述气孔形状时没有统一的尺度标准。研究表明,不同尺度下的气孔分形维数具有明显的差异,而现有的研究结果并没有关注这一点。因此,要更为准确的描述不同尺度下气孔形状与材料性能之间的关系,需要引入新的分析方法。

李静海院士通过在化工领域的长期工作,提出基于颗粒尺度、颗粒聚团尺度和设备尺度的多尺度分析方法,实现了对化工过程中多相复杂流动体系的准确快速模拟,创新性提出了介尺度科学[36]的概念,并已经取得了非常成功的应用[37,38]。针对气孔结构在多尺度上的复杂性,多尺度研究方法中的描述型方法[36]非常适合解决用分形维数描述气孔形状时没有统一尺度标准的问题,即基于不同尺度描述的耦合,对一个系统中的不同时空区域采用不同尺度的描述。黄骏等[39]以高铝砖为研究对象,测试不同温度下材料导热系数,根据材料测试获得气孔形状的分形维数、气孔的体积分数、不同尺度下气孔大小建立有限元模型,根据数值分析计算获得不同温度下材料的导热系数。结果表明,45%以下气孔率的高铝材料在不同温度下,采用数值模拟分析方法获得的材料的导热系数和其测试值之间的误差在12%以内,表明介尺度描述型方法解决上述问题是具有可行性的。但目前关于这一方面的研究鲜有报道,需要进一步的研究,通过介尺度描述型方法更为准确的表征气孔形状,构建气孔形状与材料性能之间的关系。

3 气孔特性与热学性能的相关性研究

耐火材料领域中,材料热学性能主要关注导热系数和热膨胀系数。导热系数是衡量多孔耐火材料导热能力优劣的一个极其重要的指标,是高温窑炉热工设备设计参考的重要数据。气孔结构特性又是影响多孔耐火材料热力学性能尤其是导热系数的重要因素,对合理设计隔热材料的微观结构有重要的意义,同时也是材料科学与工程研究领域的难点。热膨胀系数是耐火材料的另一个重要参数,热膨胀指物体的体积或长度随着温度的升高而增大的现象。热膨胀系数与材料的热震性能有着密切的关系[40]。

3.1 导热模型的建立

气孔作为耐火材料显微结构的重要组成部分,对材料的导热系数有着重要的影响。为了更好的研究气孔结构与导热系数之间的关系,许多学者提出了不同的导热模型,其中最为经典的是Maxwell[41]导热模型,该导热模型考虑固气相的分布状态,假设作为分散相的物质(不论是固体颗粒或是气孔)与邻近的物质不互相接触。该模型表征没有相互作用的球形粒子,无规则分散球形粒子在基体中所形成的复合材料的有效导热系数模型:

按照固气相的分布不同,固相连续和气相连续,Maxwell导热模型被分为两种,分别为Maxwell-Eucken1和Maxwell-Eucken2模型。一般认为,两种导热模型对分散相粒子的含量较低时,适用性更好,导热系数测试数据与模型的数值曲线比较一致。

EMT导热模型假设固气相随机分布,公式如下:

Wang[42]提出一种导热模型的修正方法可以对上文提到的五种导热模型中任何两种模型进行结合,使导热模型的适用性更强。Gong等[43]利用淀粉固结发泡法制备了孔隙率在72%-86%之间的多孔莫来石,该材料由致密的骨架和空气组成,并采用瞬态平板热源法(TPS)测量其导热系数。试验结果表明其导热系数值介于Maxwell-Eucken1与EMT模型,并建立了热导率与孔隙率的新型导热模型。

这些导热模型虽然可以预测特定材料的导热系数,但主要是针对多孔材料的导热系数和气孔率之间的关系提出的,数值上与特定材料的实测导热系数接近,而无法从理论上解释热量的传导原理和传导过程。因此建立导热系数与气孔率、孔径分布、温度等参数的关系是十分有必要的。

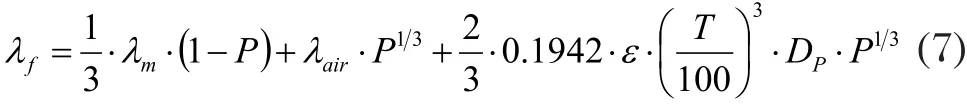

Shimizu等[44]研究了高气孔率的刚玉耐火砖的导热模型,该导热模型涵盖了气孔率、温度、孔径大小等参数。结果表明,当温度高于783 K时,多孔耐火材料的导热能力受到辐射传热的影响明显,模型的具体表达式如下:

公式中,ε为热辐射系数;DP为平均孔径;T为温度。该模型较好的描述了传热过程,考虑了导热、对流、辐射对传导过程的影响,同时导热模型中引入了孔径分布和温度等参数。

3.2 孔径分布、气孔形状与导热系数的相关性研究

气孔特性与导热系数的研究以往主要集中在探讨气孔率与导热系数之间的关系,随着分形理论的提出,研究表明孔径分布和气孔形状对导热系数也有着重要的影响。

魏国平等[45]通过制备4种孔径分布不同的刚玉质浇注料,研究了显气孔率、孔径分布和导热系数的关系,并用Maxwell模型对浇注料的导热系数进行推导,发现导热系数的预测值和实际测量值有较大差异。接着利用微孔孔容百分数对Maxwell模型进行修正,建立了导热系数与显气孔率和孔径分布之间的关系模型。

Pia等[46]介绍了分形理论的基本概念和在材料中应用,以谢尔宾斯基地毯(图1)为例,虽然当该模型迭代数增加时,变得高度复杂,但其几何结构性良好,具有绝对的自相似性,分形理论非常适用于描述这种情况。

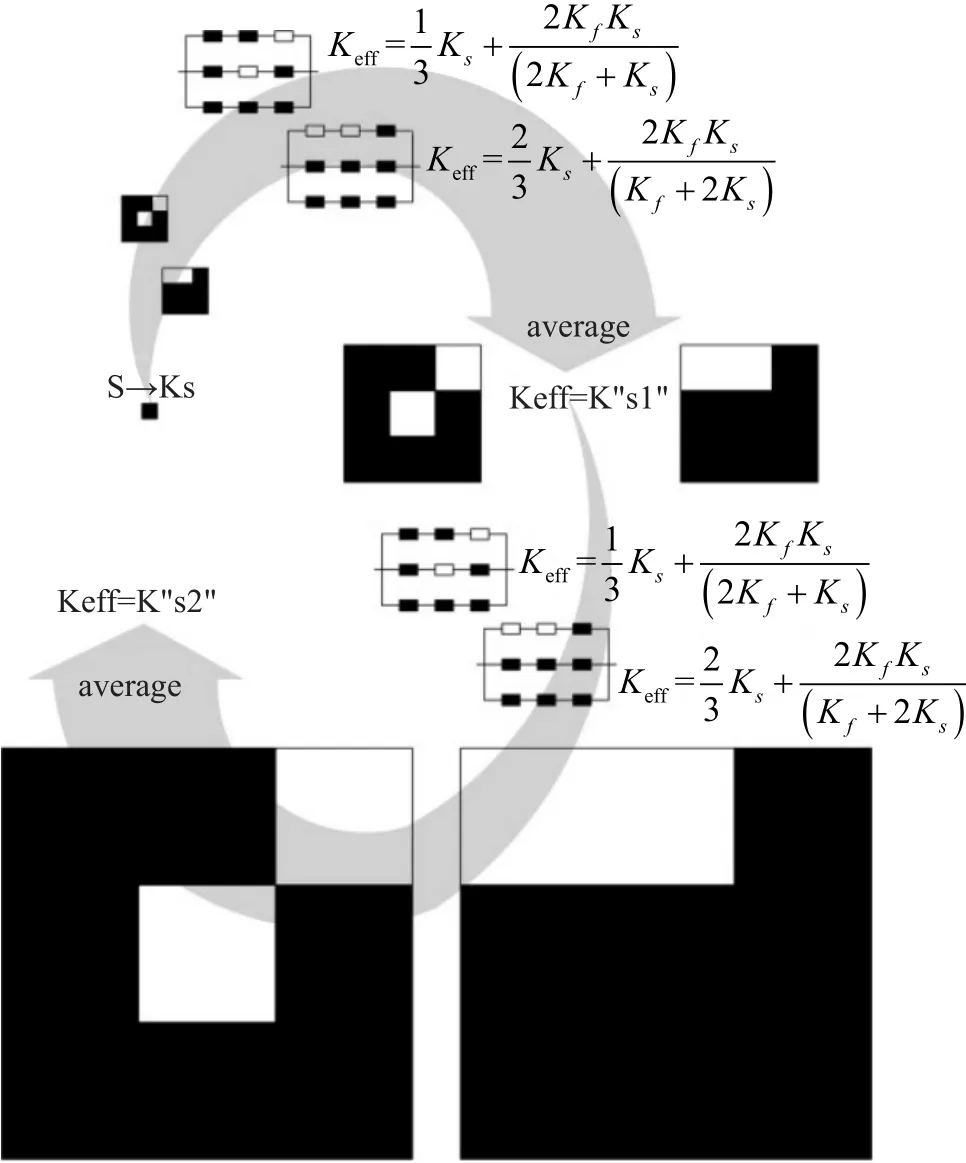

在此基础上,Pia提出一种用于计算导热系数的模型—混合分形单元模型[46]。图2所示为混合分形单元模型计算有效导热系数的流程图,从图中可以看出,基于电机中的等效电路原理,计算出微观结构单元的有效导热系数,通过微观结果计算材料宏观的有效导热系数。

图1 分形尺度应用于谢尔宾斯基地毯Fig.1 Fractal scaling applied to a Sierpinski carpet

图2 利用混合分形单元模型计算有效导热系数Fig.2 IFU procedure applied to calculate effective thermal conductivity

混合分形单元模型的基本概念的提出能够有效的解决结构重复和其在不同尺度上的物理行为,虽然在实际过程中,分形结构是随机,但这种方法也同样适用。李勋锋等[47]和淮秀兰等[48]指出现有的公式不能准确的反映多孔材料中气孔的分布状态对导热系数的影响。但通过混合分形单元模型能够获得一个恒定参数。因此,在研究气孔孔径分布对导热系数的研究中,混合分形单元模型可以作为一个非常有效的工具。

3.3 气孔率与热膨胀系数的相关性研究

固体材料的热膨胀本质,归结为点阵结构中的质点间平均距离随温度升高而增大。在晶格振动中相邻质点间的作用力实际上是非线性的,即作用力并不简单地与位移成正比,质点在平衡位置两侧时,受力并不对称[40]。耐火材料经热处理后基质为陶瓷相,因此,固体材料的热膨胀理论也适用于耐火材料。

影响热膨胀系数的因素非常多,如材料的组成成分、晶体结构、晶型转换、热处理温度等,但对于气孔特性对热膨胀系数的影响鲜有报道,更多的是关注气孔在材料中的分布状态,与气孔率关系不大[49,50]。

4 结 语

耐火材料作为高温工业发展的基础,对于它的研究具有重要的意义。目前对于耐火材料的发展主要集中在降低成本、轻量化,而耐火材料轻量化的过程中必然会引入气孔,但关于气孔特性与耐火材料性能相关的研究较少,处于一种起步阶段,为了能够更加深入的研究二者之间的关系,需要做到以下几个方面:

(1)气孔具有非常复杂的结构,在实际研究中很难做到对气孔特性的全面描述。为了对气孔特性进行更为准确、更为全面的表征,需要通过借鉴其他学科的知识,通过学科交叉实现这一目的。

(2)目前的研究大多关注气孔率这一因素,缺少对气孔孔径分布、气孔形状等气孔结构参数的研究,未来的工作需要将这些方面与材料的力学性能、热学性能进行定量研究。

(3)需要对导热模型、力学公式进行完善,鉴于气孔结构的复杂性,目前的模型不具有普适性,需要结合实际使用情况,建立新的模型或者对现有的模型、公式进行不断的改进,使实际测量值与模拟结果更加吻合。

通过研究气孔特性与材料物理性能之间的关系,确定不同气孔特性对材料性能的敏感程度,可以为材料显微结构的设计和优化提供一定的理论基础,推动耐火材料中关于气孔特性研究的进一步发展。