陶瓷3D打印技术的研究进展

2018-09-10陈劲松

晁 龙 ,陈劲松 ,郭 建

(1. 淮海工学院 机械工程学院,江苏 连云港 222005;2. 南京航空大学 机电学院, 江苏 南京 210016)

0 引 言

陶瓷具有高强度、轻质、耐氧化、耐高温和耐腐蚀等优点,在航天、航空、机械、能源、生物工程和电子信息等方面得到广泛的应用。然而,受制于技术和工艺限制,陶瓷成型过程中,传统陶瓷成型工艺难以满足现代市场和技术的需要,一定程度上阻碍高性能陶瓷的发展与应用。因此,在陶瓷研究领域,制备高性能陶瓷零件的新方法和新方向是研究先进的成型技术。近年来,陶瓷3D打印技术作为新型无模制造工艺逐步发展起来,该技术集数控技术、CAD技术和先进材料制备技术为一体,不仅缩短了材料的生产周期,还进一步节省制造成本,更为重要的是该技术能够制备出多自由度的陶瓷产品,在一定程度上缓解了快速增长的市场需求和相对落后的制备技术之间的矛盾,该技术被誉为“第三次工业革命最具有标志的生产工具”,越来越受到国内外的关注,本文将具体介绍陶瓷3D打印技术的国内外的发展现状、应用领域、最新研究成果以及存在的利弊,并对该技术的发展方向进行了展望。

1 陶瓷3D打印技术的发展现状与分类

目前,陶瓷3D打印技术主要有选择性激光烧结技术(SLS)、熔融堆积技术(FDM)、分层实体制造技术(LOM)、三维打印技术(3DP)和喷墨打印技术(IJP)等[1-4],每种成型方法都有自身的优缺点,在众多的陶瓷成型方法中,陶瓷3D打印技术逐渐受到研究者的关注,陶瓷3D打印技术在国外发展时间较长,且相对比较成熟,已经逐步在制造行业的各个领域得到广泛应用,尤其在生物医疗和航空航天等方面,通过3D打印制备出的航空航天产品具有高强度和轻质量等优点,很大程度上缩短了加工时间,且节省材料,打印出的零件可直接用于整机的装配与修复,同时,在生物医疗方面,3D打印技术在骨关节外科手术中可以为患者制作高精度的治疗模型,还可以制作出高生物相容性的植入体[5-9];然而,在过去几十年,陶瓷3D打印技术在国内的的研究与应用较少,其发展水平与国外存在较大差距。

1.1 陶瓷选择性激光烧结技术

选择性激光烧结(Selective Laser Sintering ,称SLS)技术[10]的工作原理是利用激光束烧结平铺在成型平面上的粉末材料,然后用激光束熔化粘结剂,且对各层进行烧结,最终制成陶瓷生坯,陶瓷生坯需要经过去除粘合剂和烧结等是后处理基本过程,然后获得最终的陶瓷构件。如图1所示为选择性激光烧结技术原理图。

目前,SLS技术可以对金属、陶瓷以及覆膜砂等许多材料进行加工,且在加工过程中不需要支撑结构,得到的产品质量和精度都很高,在各个制造领域都具有明显的优势[11],然而,随着SLS技术的发展,多功能复合材料被广泛应用于SLS技术,subramanian等是首个利用SLS技术制备陶瓷的团队,后来,K Subramanian等[12]运用SLS技术结合喷雾造粒法对Al2O3和高分子粘结剂的复合材料进行研究制备,大大提高了成型坯的强度;此外,在医学应用中,Benum等[13]应用SLS技术制备个体化股骨假体和股骨髓腔导向器,成功为2例患有石骨症患施行人工全髋骨关节置换手术,与标准尺寸的骨科植入物相比,该技术制备的个体化植入物与患者骨骼匹配更精准,换肢功能恢复更快;为了促进该技术的发展,J Wilkes等[14]采用该技术制备了ZrO2-Al2O3陶瓷,其孔隙率以及抗弯强度相对于单质陶瓷来说得到明显的改善;国内的唐城城等[15]运用低温破碎法结合熔融共混法研制出一种尼龙12和Al2O3的混合粉,并利用该技术制作出密度高、精度高且外表光滑的陶瓷零件。然而,由于选择性激光烧结技术不能对陶瓷粉末进行直接烧结,需要将粘结剂或者其他材料加入至陶瓷粉末中,且加入粘结剂和其他材料的用量及种类对成型后器件的力学性能和密度有很大影响,除此之外,运用该技术制作成本较高,对设备的维护较繁琐,这些问题制约了该技术在陶瓷制备领域的发展。

图1 选择性激光烧结技术原理图Fig.1 Schematic diagram of selective laser sintering technology

1.2 陶瓷熔融堆积成型技术

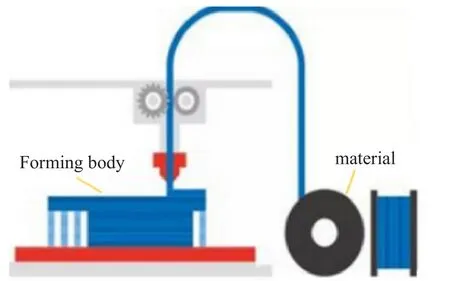

陶瓷熔融堆积成型(Fused Deposition of Ceramics,FDC)技术主要是使用陶瓷粉末和特殊的粘合剂混合成陶瓷原料,将这些陶瓷原料利用FDM设备制成陶瓷生坯,最后将陶瓷生坯进行后处理得到陶瓷器件,后处理主要包括去除生坯中的粘结剂与烧结[16]。如图2所示为熔融堆积成型技术原理图。该技术主要受陶瓷的柔性、弹性模量、粘度、强度和粘合性能影响。

图2 熔融堆积成型技术原理图Fig.2 Schematic diagram of fused deposition molding technology

FDC打印技术成本较低,但是由于该技术在层层堆积过程中,下层的材料不足以支撑上层材料的重量,所以需要设置支撑结构,美国陶瓷研究中心的Agrarwala利用FDC技术制成Si3N4陶瓷部件,在此基础上,S.Rangarajan等[17]对熔融堆积过程中原料的制备进行了研究,主要把油醇作为制备过程中的分散剂,陶瓷粉末作为粘合剂,并且研究了对原料粘度有影响的各种参数;后来,Rutgers大学[18]陶瓷研究中心研发了一种主要由大分子、试剂、弹性体和蜡组成的称为RU系列的有机粘合剂,有效提高了陶瓷成型效果。在医疗应用领域,Darsell等[19]研究了可以制备传统的骨科植入材料的新技术,首先利用CT构造CAD模型,然后使用FDC方法制造具有受控孔隙率的氧化铝替换材料。此外,Stephen等[20,21]还研究了Si3N4和Al2O3成型,但是使用这种材料制造出来的丝没有足够的柔性,不能进行连续的供料,而且制成器件的密度较低[22],为了进一步解决该问题,Bellini A等人研究出一种高精度挤压系统,代替了传统的线状材料,进一步提高了运用FDC技术的成型坯体质量。虽然FDC技术的工作原理简单,但是,在打印过程中由于喷头需要加热的温度很高,所以对原料的性能有很高的要求,例如原料的抗弯强度、拉伸强度、硬度以及抗压强度,此外,在喷头的加热熔化过程中,陶瓷材料需要具有一定的粘稠度和流变性,且收缩率不宜过大,否则会导致成型零件变形,因此,该技术所使用的陶瓷材料受到很大限制,需要进一步研究。

1.3 陶瓷分层实体制造技术

分层实体制造(Laminated Object Manufacturing,简称LOM)技术[23]工作过程主要是利用激光完成的,首先在成型平面上铺一层铂,然后利用激光切割出层轮廓,轮廓以外的部分都被切成碎块,完成一层的切割时,再进行铺铂,然后进行辊轧加热,热固化树脂粘合剂,使新铺的层粘附到成型体上,往复工作结束后把切碎的部分去除掉,最终得到一个完整的部件。如图3 所示为分层实体制造技术原理图。

图3 分层实体制造技术原理图Fig.3 Schematic diagram of laminated object manufacturing technology

LOM技术成型速度快,不需要设置支撑结构,后处理简单,且容易获取用于该技术的陶瓷薄片材料,比较适用于制备复杂结构的陶瓷零件,在相关领域得到越来越多的研究,Donals A.等[24]成功利用LOM技术对高性能复合陶瓷进行加工制造,在此基础上,Helisys和Peak engineering等公司对叠加的陶瓷进行了研究,主要研究出流延薄材的陶瓷。为了进一步提高该技术的成型效果,Cynthia M.Gomes等[25]研究了基于水基的流延成型法,并且利用这种方法制造了Li2O– ZrO2–SiO2–Al2O3(LZSA)基础玻璃的薄膜。然而,LOM技术采用的薄膜材料在切割叠加过程中容易产生大量材料浪费,利用率较低,同时,该技术在工作过程中主要运用激光切割,加工成本较高,而且该技术在陶瓷制备中层和层之间存在台阶,制品边界需要抛光,此外,陶瓷器件的密度不均匀,不利于最后的脱脂和烧结过程,也影响陶瓷器件的最终性能。

1.4 陶瓷三维印刷成型技术

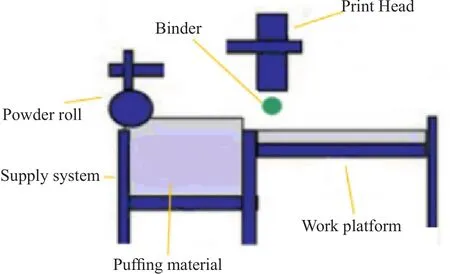

三维印刷成型技术(Three Dimensional Printing,简称3DP)由美国Solugen和MIT公司开发。该成型技术的工作原理[26]与激光烧结技术相似,主要是将激光器换成喷头喷射粘合剂。喷头喷射粘结剂在材料粉末上,然后固化成型,通过二维形状层层叠加成三维实体,最后再经过后处理形成一个成品[27]。如图4 所示为三维印刷成型技术原理图。

最初,Cima等在喷墨打印机的基础上研发了的3DP工艺,在此基础上,Sachs等人利用3DP方法制备出陶瓷坯,为了提高陶瓷的密度、消除晶体间缺陷,他们对坯料进行等温静压处理,然后进行高温烧结,由于MgO等助烧剂加入到原料中,使得陶瓷片的密度和强度比较高,提高了该技术的成型质量。此外,翁作海等[28]采用该技术以硅粉为原料、糊精作为粘结剂制备出多孔硅坯体,最后通过烧结得到孔隙率较高的氮化硅陶瓷,为了进一步扩展该技术的应用领域及提高该技术的成型质量,Andrea Zocca[29]、VV Smirnov[30]、Patrick H. Warnke[31]、Rungnapa Lowmu-nkong[32]等使用不同陶瓷材料对3DP技术成型多孔陶瓷支架进行了研究,促进了该技术在骨组织生物工程中的应用。然而,在3DP陶瓷成型过程中还存在以下问题:粘合剂的印刷密度不高,需要进行后续烧结、液体渗透等后处理;此外,喷嘴容易堵塞,需要定期维护。

图4 三维印刷成型技术原理图Fig.4 Schematic diagram of three-dimensional printing technology

1.5 陶瓷喷墨打印成型技术

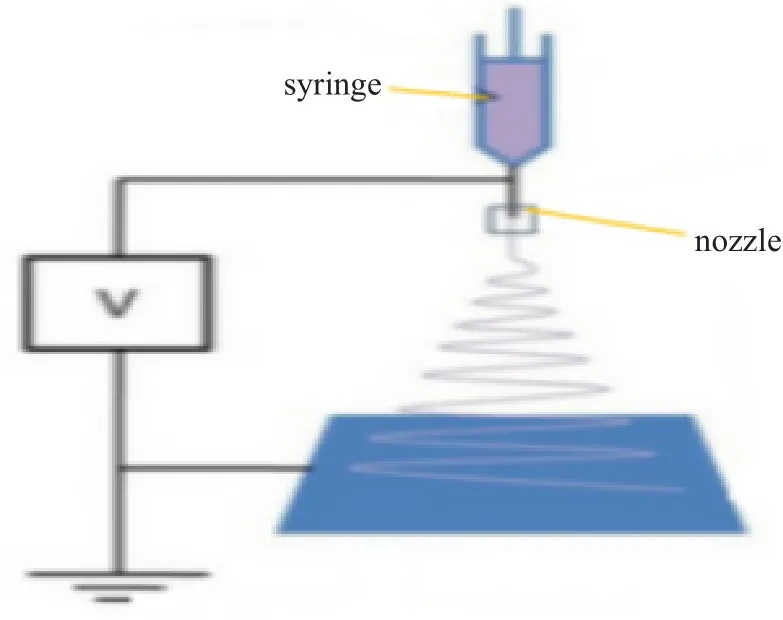

喷墨打印成型(Ink Jet Printing,简称IJP)技术的关键是陶瓷油墨的配制,一般陶瓷油墨主要是由陶瓷粉与有机物混合而成,然后使用3D打印机在成型平面上打印陶瓷油墨,最终形成陶瓷制品[33,34],如图5所示为喷墨打印成型技术原理图,主要通过加热喷嘴使喷嘴底部毛细管中的陶瓷墨水在极短的时间内气化且形成气泡迅速扩散,随着气泡的膨胀,当达到克服墨水表面张力的临界值时,墨水就从喷嘴毛细管底部喷出,陶瓷墨水按照计算机预先建模的数据进行图案的绘制,层层叠加实现3D打印,停止加热后,墨水冷却,气泡开始凝结收缩,陶瓷墨水缩回,并停止打印[35]。

IJP技术不需要激光技术进行工作,节省了制作成本,在生活中得到了广泛的应用,Seerden等人将石蜡添加到氧化铝粉末中,使油墨的固相含量达到20%,从而获得结构致密的烧结体,最终得到成型效果良好的陶瓷器件。在此基础上,Song等人制备出适合多层印刷陶瓷油墨,选择合适的粘合剂和分散剂,通过高速剪切和超声波搅拌得到含氧化锆的陶瓷油墨,从而打印出2.5 mm厚的齿形,提高了该技术在陶瓷成型方面的应用。然而,目前陶瓷墨水的配置以及喷墨打印头的堵塞等问题制约着该技术的发展,陶瓷墨水主要由无机非金属材料、分散剂、表面活性剂、粘结剂以及其他添加剂组成,且对无机非金属粒径和粘结剂的流动性要求较高,因此在以后的研究中应注意以下问题:(1)合理选用陶瓷油墨中无机非金属粒径的大小和粘结剂的粘度;(2)根据油墨中各添加剂的含量,选取合适的喷头毛细管直径。

图5 喷墨打印成型技术原理图Fig.5 Schematic diagram of inkjet printing technology

2 结 语

本文详细介绍了陶瓷3D打印技术的发展现状及应用优势和缺陷,然而,国内对陶瓷3D打印技术的研究还处于起步阶段,且远远落后于国外水平,有很大的发展空间,陶瓷3D打印技术可以制备出高强度、高精度的陶瓷零件,与传统的陶瓷成型工艺相比,该技术不仅大幅度缩短生产周期及节省原材料,而且能够制备出结构复杂的陶瓷器件,在医学、航空航天以及工业等领域有广泛应用,然而,3D打印技术在陶瓷领域的应用尚未成熟,从陶瓷材料角度考虑,3D打印技术需要解决力学性能、制作精度以及烧结成品收缩率等问题,从市场上考虑,目前陶瓷3D打印技术很难与市场接轨,难以形成规模经济。因此,如果能制备出适用于3D打印技术的陶瓷粉末或者浆料,那么陶瓷3D打印将迈入新的时代。