某型装备振动试验结构件断裂失效分析

2018-09-10李鉴涛李华霖

李鉴涛 李华霖

摘要:针对某型装备在延寿科研振动试验中先后出现转接舱固定面和摄像机固定支架结构件断裂失效故障,在剖析装备结构件发生失效的原因基础上,采用疲劳等价原理,结合产品实际贮存环境,科学评估结构断裂对装备科研定寿的影响。

关键词:振动试验;结构件;断裂;科研定寿

0引言

振动试验是考核装备挂机飞行耐冲击能力的重要手段。受产品结构形式、结构强度、振动条件、振动时间和工作特性等因素影响,试验件在振动过程很容易发生结构件断裂等失效故障。如何分析失效原因,科学给出失效结论,是分析装备总体贮存寿命、制定修理措施等的重要依据。

本文采用常规失效分析手段,在对断裂材料开展成分、断面、金相、硬度等手段分析基础上,针对武器装备实际使用特点,同时采用疲劳等效分析原理,外推产品振动条件、断裂时机与贮存寿命的关系,最终科学评估断裂失效对产品实际挂机使用的影响结论。

1试验过程与结果

1.1试验背景及条件

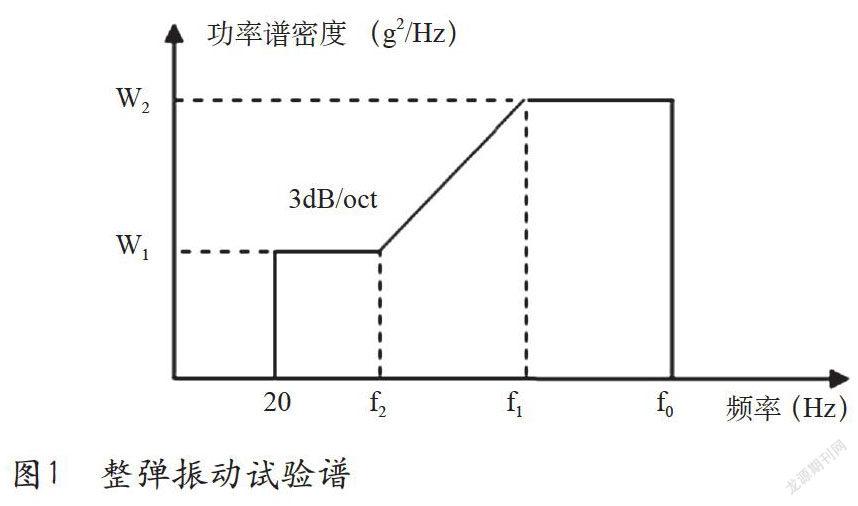

为科学评估某型装备的贮存寿命,对其进行延寿科研试验。按照总体试验大纲要求,在装备机电产品进行贮存加速试验达到16年贮存寿命时,需提取1套样品恢复成整弹,进行测试和环境适应性试验。通过试验和采取必要的修理措施,确认各机电产品贮存寿命能否满足16年贮存寿命的要求,并验证修理措施的正确性。其中振动试验振动时间为1h,试验谱型如图1,试验量值如表1。

1.2试验结果

在振动试验中,采用在振动夹具上安装控制传感器的控制方式,振动夹具的安装如图2所示。

在振动试验进行到4min时,发现该型装备的导引头与战斗部转接舱固定面发生断裂,如图3所示。

更换转接舱后,根据装备结构特点更改控制方式,在装备的头部和尾部增加传感器控制点,重新进行振动。

在振动试验进行到约50min时,发现摄像机逐渐向下倾斜;在进行完1h的随机振动后,在测试中发现摄像机不受控制,经检查发现安装摄像机的支架发生断裂,导致无法控制摄像机运动,断裂情况如图4所示。

2失效分析与讨论

通过对发生断裂的部件材料进行外观、成分、、金相、断面、硬度等分析和测定,结合实际的力学状态分析断裂原因。

2.1外观检查

对断裂样品的表面及外观进行检查,发现两个断裂部件的表面都涂有油漆,油漆层保持完好,材料表面没有氧化、腐蚀现象。但在试验前检查时两处连接处均无裂纹、变形等缺陷。

2.2成分分析

断裂样品的化学成份分析结果如表2所示,通过光谱分析可知转接舱的材料为ZL101,摄像机固定支架的材料为ZL102。

2.3断面分析

转接舱断面如图5所示,断口表面没有规律性,呈脆性闪光小面状,从断面情况分析,属脆性断裂,断面没有异常的铸造缺陷。

摄像机固定支架的断面如图6所示,断面表面平滑,可看到疲劳源区和瞬间破断区,断裂边缘有严重的变形和损伤痕迹,呈强力变形后断裂的特征。从断面分析结果,试样属疲劳断裂,断面没有异常的铸造缺陷。

2.4金相分析及硬度检验

对转接舱进行金相分析,通过拍摄金相显微组织图谱进行分析、比对,其组织形貌如图7所示。该铸造铝合金经过变质处理,显微组织为树枝状均匀分布的a(A1)初晶和短条状基体与硅形成的(a+ Si)共晶,在高放大倍数下可清楚地看到大部分共晶硅呈短条状,针状者则为β(A19Fe2Si2)相。由于a(A1)枝晶和(a+Si)共晶的晶粒较大,因此该材料力学性能不高。经检测,该铸件断口附近的硬度在41.9HB左右。

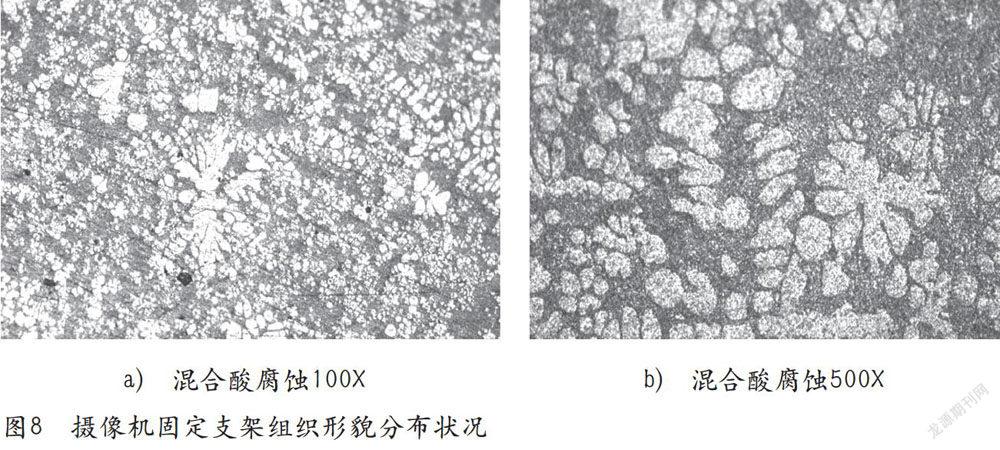

对摄像机固定支架进行金相分析,通过拍摄金相显微组织图谱分析、比对,其组织形貌如图8所示,该铸造铝合金经过变质处理,显微组织为树枝状均匀分布的a(A1)初晶和短条状基体与硅形成的(a+Si)共晶,提高放大倍数,可看出共晶硅晶粒甚为细小,使該材料力学性能有所提高。经检测,该铸件断口附近的硬度在64.2HB左右。

2.5力学分析

在第一次振动试验过程中,转接舱7个螺栓连接部位都出现断裂,断裂处是舱段之间的应力集中点,断裂面呈月牙型。根据理化分析结果,断裂处没有发生塑性变形,应是由于振动产生的应力超过连接舱体材料的强度极限而引起的突然脆性断裂失效。

在第二次在振动试验中,装备一直处于通电状态,装备目标锁定机构使摄像机保持恒定姿态,由于在振动试验过程中产生较大惯性力致使摄像机固定支架长时间承受较大交变应力作用,导致其发生疲劳断裂失效。

该疲劳断裂失效发生在试验时间50min,根据疲劳等价原理可推算出该型装备经历50min功能振动的等效挂飞寿命约为25h,计算过程如下:

1)设装备的功能振动量值为W1,耐久振动量值为W2,且W2=1.6 W1。根据Miner线性损伤原理,疲劳等价关系为:(W2/ W1)4=T1/T2。式中:T1为W1条件下的试验持续时间,T2为W2条件下的试验持续时间。

2)已知T1=5 0min,W2=1.6 W1,则可推算出T2=7.63 min,即在功能振动试验条件下经历50min试验等效于在耐久振动试验条件下经历7.63min试验。

3)已知当试验样品等效挂飞时间为150飞行小时时,如果耐久振动试验量值为功能振动量值的1.6倍,耐久试验持续时间等效为46min。根据Miner线性损伤原理可得出,经历50min功能振动的等效挂飞寿命为:150×7.63/46=25飞行小时。

3分析结论

通过上述分析结果可知,该枚电视制导装备转接舱、摄像机固定支架发生断裂的结论如下。

1)通过对故障部位材料进行理化分析,材料表面无锈蚀、氧化、裂纹等缺陷,表明长期贮存对故障部位的结构材料性能无明显影响;

2)转接舱断裂为脆性断裂,是由于试验过程中振动控制不当所引起。在第一次的振动中,转接舱断裂区域为两舱段之间的连接部分,断裂面呈月牙型,是舱段之间的应力集中点,结合舱段之间的7个连接耳都出现断裂,说明此类断裂不是偶然的,是群体性发生的,是因为连接耳材料在大应力作用下,经受不住强度要求而产生断裂。

断裂处没有发生塑性变形,属于弹性畸变失效。在试验中,由于转接舱离振动夹具固定部位较远,力臂较长,振动量级及振幅随臂长增加而成倍放大,使应力集中在导引头与战斗部过渡的梯形舱段,应力和振幅超过了材料许用上限,产生弹性畸变失效。在样品修复后重新投入试验并改变控制方式后,转接舱未再发生断裂,表明转接舱结构强度满足挂飞振动要求。

3)第二次试验中,改变控制点的位置,在装备上的各点安装控制点,对整体进行控制,使导引头、弹身及尾舱的振幅保持在一定的范围内,这样振动过程中可一定程度上限制力臂的放大作用。第二次振动过程中的测量数据表明力臂的放大作用减小了,但并不能完全的消除此类放大作用,在装备的两端位置振動量级还是超过了试验规定的振动量。在第二次振动试验中,装备一直处于通电状态,陀螺稳定平台通过陀螺使摄像机保持平衡,摄像机固定支架受到陀螺的稳定力矩,同时也受振动过程中振动产生的抗力,振动中的抗力被放大,材料所受的载荷变大,超出了材料正常使用应力,材料在长时间大载荷作用下,疲劳寿命将大大缩减,所以造成支架在大约50min时,产生疲劳断裂。

4)该型装备挂飞寿命要求为20飞行小时,该型装备经历50min功能振动试验未发生故障的等效挂飞寿命为25飞行小时,表明经历长期贮存后装备仍能满足挂飞环境下的寿命要求,该型装备能够满足贮存16年的寿命要求。

参考文献

[1]刘贵明,杜军.装备失效分析技术[M].北京:国防工业出版社,2012-5.

[2]老恩,龚江宏.脆性骨头断裂力学[M].北京:高等教育出版社,2010 3.

[3]张彦华.焊接结构疲劳分析[M].北京:化学工业出版社,2013-6.

[4]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009.

[5]廖景娱.金属构件失效分析[M].北京:化学工业出版社,2003.

[6]吴霞,张锐,张而耕.物理气相沉积涂层冲头开裂原因的失效分析[J].机械制造,2011,49(560).