振动环境下电连接器接触性能退化机理

2018-09-08骆燕燕孟凡斌

骆燕燕 张 乐 孟凡斌 郝 杰

1.河北工业大学省部共建电工装备可靠性与智能化国家重点实验室,天津,300130

2.河北工业大学河北省电磁场与电器可靠性重点实验室,天津,300130

3.国网河北省电力有限公司平山县供电分公司,平山,050400

4.河北工业大学材料科学与工程学院,天津,300130

5.中铁电气工业有限公司,保定,071051

0 引言

电连接器广泛应用于汽车、航空航天等军用和民用系统中的各种电气线路中,起着接通或断开电路的作用。电连接器性能与可靠性直接决定系统能否安全运行。影响电连接器可靠性的因素很多,国内外关于电连接器的接触性能退化及失效机理的研究主要包括以下3个方面:①仿真研究,即借助有限元方法在接触、振动、热传导条件下进行求解,研究电连接器的性能。FLOWERS等[1]采用ABAQUS软件对针式连接器进行了2D和3D的有限元建模仿真,得到了接触件的微动幅值、相位与激振频率间的关系;王安麟等[2]根据电子连接器微颤振磨损的试验数据,通过田口方法进行仿真试验设计与求解,建立了高品质自组织模型,获得电子连接器微颤振磨损失效机理的高相关性表达;龙慧娟[3]分别通过ANSYS软件和LS-DANY软件仿真得到连接器接触件工作状态时的接触压力、相对位移以及不同振动加速度值和频率条件下电连接器性能的仿真分析。②试验验证或评估。陈文华等[4⁃9]分别对航空电连接器在热应力、振动应力及综合应力下加速寿命试验方案的评价理论及优化设计方法进行了研究,建立了相应的可靠性模型,还将bootstrap方法引入产品可靠性的回归统计分析,通过对估计值的纠偏处理来提高产品可靠性的统计精度;HANNEL等[10]分析了微动幅值、接触压力与微动次数对接触电阻变化规律的影响;PARK等[11]发现微动频率的增加提高了金属的氧化率,并导致了磨损及较早失效;FLOWERS等[12]分析了汽车连接器在不同振动频率和振动加速度下接触电阻的变化规律,指出存在一个临界振动加速度。③材料性能退化机理研究。许金泉等[13]发现疲劳损伤演化的机理:当材料受循环应力作用时,因原子平衡位置的变化而导致热扰动所产生的空穴不能完全相互湮灭,从而形成缺陷或导致缺陷发展;SUH[14]提出了脱层理论,发现应力场作用下次表面的裂纹平行于表面扩展并产生片状磨屑。

本文主要探讨在不同振动频率及幅值下电连接器的性能的参数变化及内在关联,并由微观组织演变分析其在振动条件下的接触性能退化机理。

1 电连接器接触件模型分析

1.1 电连接器的基本结构

电连接器主要包括壳体、绝缘体和接触件3大基本单元。接触件是插针和插孔的总称,插针为刚性元件,具有良好导电性能;插孔为弹性元件,端部为缩口结构,与插针插合时会发生弹性变形而产生接触压力,与插针形成良好接触。

由电接触理论可知,接触件间接触电阻可由经验公式求解:

其中,Rj为接触电阻,μΩ;F为接触压力,N;k与接触件材料、表面状况等因素有关;m与压力范围、接触形式和实际接触点数目等因素相关,压力较小范围内,点接触时取m=0.5,线接触时m取0.5~0.8,面接触时取m=0.7。

1.2 接触件的数学模型

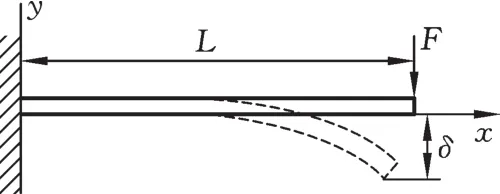

本文试品的接触件为四开槽式圆柱形,见图1。由材料力学相关理论可知,单个接触簧片可简化为集中受力的悬臂梁模型,见图2。模型的关系式为

式中,F为接触压力;E为弹性模量,MPa;δ为挠度,mm;Ix为截面关于中性层x轴的惯性矩,mm4;L为插孔的接触簧片长度,mm。

由式(1)、式(2)可知,电连接器接触件模型中,插孔的结构参数、材料属性、接触压力和接触电阻之间有一定关联性。

图1电连接器插孔实物Fig.1 Physicalgraph of electrical connector jack

图2插孔接触簧片悬臂梁模型Fig.2 A cantileverm odelofsingle jack con tact spring

2 电连接器振动试验方法

2.1 试品的准备

本文试品为某型号三针圆形电连接器,其主要技术参数见表1。

表1 某型号三针圆形电连接器主要技术参数Tab.1 M ain param eters of a th ree-p in round electrical connector

2.2 试验方案的设计

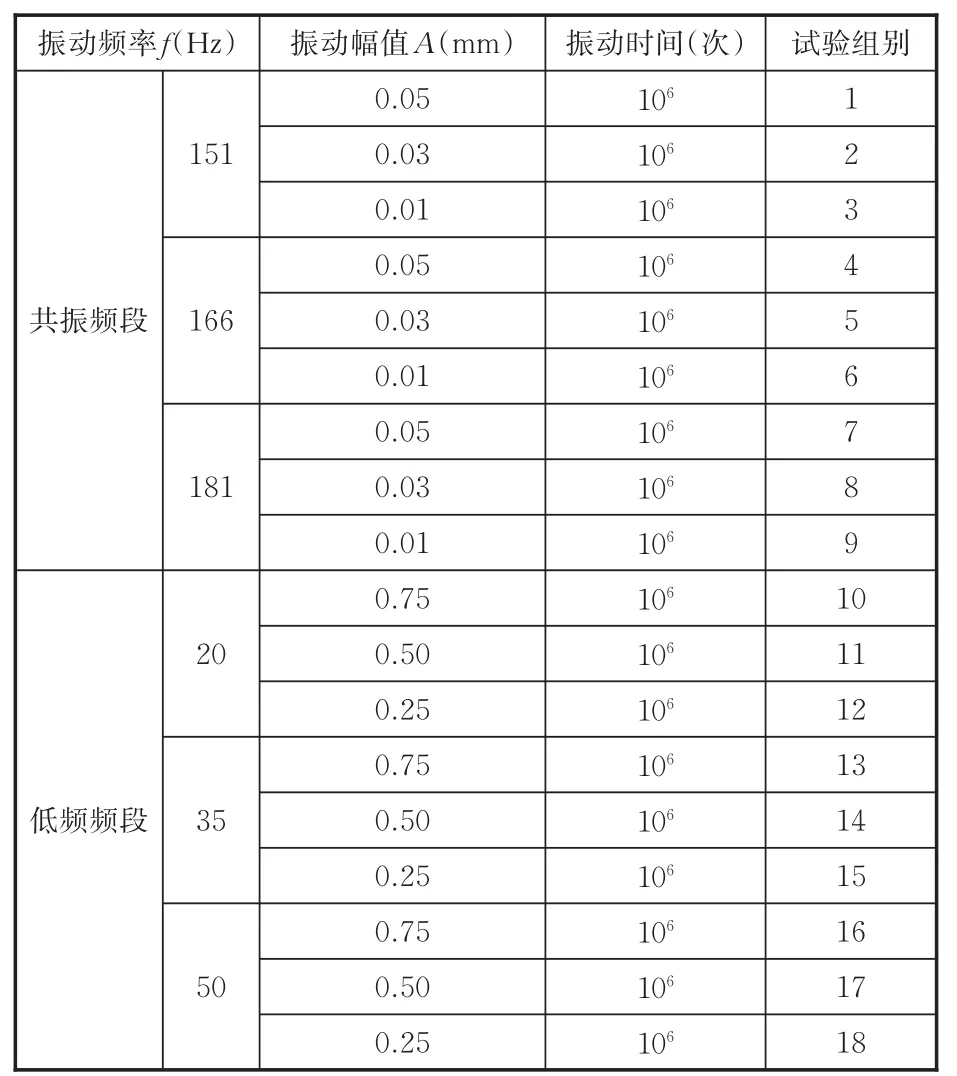

依据正弦扫频试验和驻频试验确定出的电连接器试品的固有频率(166 Hz),本文将试验激励条件中振动频率设定为2个频段:共振频段和低频频段;每个振频条件下设定3个不同的振幅,则试验方案共包含18组振动试验,见表2。

试验过程中,对电连接器的接触电阻进行了定期监测;试验前后,测量了电连接器插孔簧片槽宽、插拔力和表面形貌,并分析了金相组织。

表2 振动试验方案Tab.2 Vib ration test schem e

2.3 试验电路的设计

电连接器振动试验电路结构原理图见图3。试验电路中,信号发生单元、功率放大单元、驱动单元、振动台及振动参数测试单元主要实现振动台状态的监测与控制;负载电路为试品提供正常工作电流;电压放大单元和数据采集单元完成试品接触电阻的监测。

图3 振动试验电路结构原理框图Fig.3 Schem atic d iagram of circuit structu re for vibration test

3 试验结果分析

3.1 接触件接触电阻的变化规律

本文进行的18组试验中,试品的接触电阻值虽有不同程度波动且随振动次数增加呈缓慢增大的趋势,但均未达到失效的极限值(5mΩ),也未发现瞬断现象。共振频段和低频段接触电阻波动量的对比分析见图4,图中,柱状图表示波动量ΔR,曲线表示增加量B。

图4 不同振动条件下接触电阻波动量的对比分析Fig.4 Com parative analysis of contact resistancewave mom entum under different vibration conditions

由图4可见,在相同振频条件下,随着振幅A的增大,接触电阻的波动量ΔR增大;相同振幅条件下,低频区段随振频增大,接触电阻亦增大;振幅值较小时,波动量增幅B亦较小;共振频段,接触电阻波动量呈类抛物线规律,固有频率处波动量达到峰值。此外,随着振动应力水平的增大,低频区段接触电阻波动量的增速与增幅均比共振频段的大,其原因如下:振动频率的增大会引起插孔表面温度的升高和应变率的增大,加剧其微动磨损和微动腐蚀,从而使接触面状况恶化,接触电阻增大;低频振动期间表面金属和大气反应的时间相对较长,化学作用机制增强,被氧化的磨屑起到了一定的润滑作用,因此,与相同振幅、共振频段相比,其磨损程度应较低,接触电阻波动幅度较小。但是本文设定的低频区段振动幅值比共振频段大很多,其间,试品的接触电阻波动量增幅较大,接触性能退化比较明显。

3.2 与接触电阻相关联参数的分析

为了验证接触电阻变化规律,本文对与其相关联的参数(接触件孔径和插拔力)试验前后数值变化分别进行分析。

3.2.1 接触件孔径的变化规律

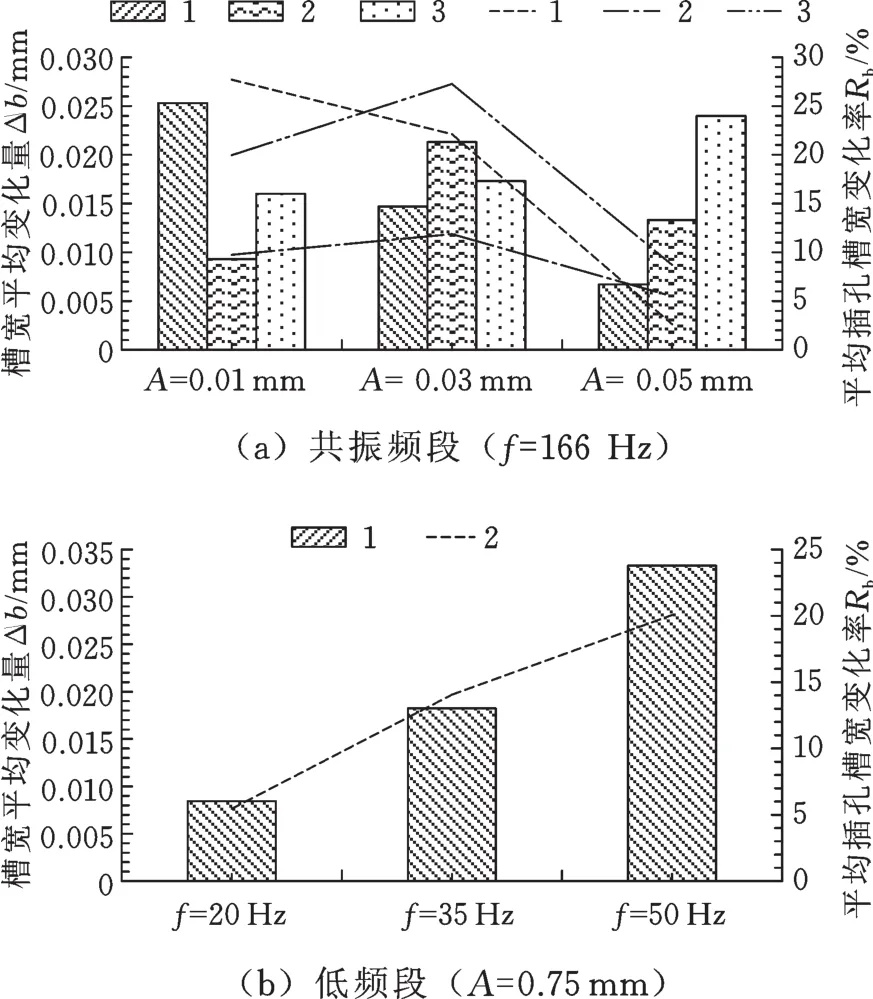

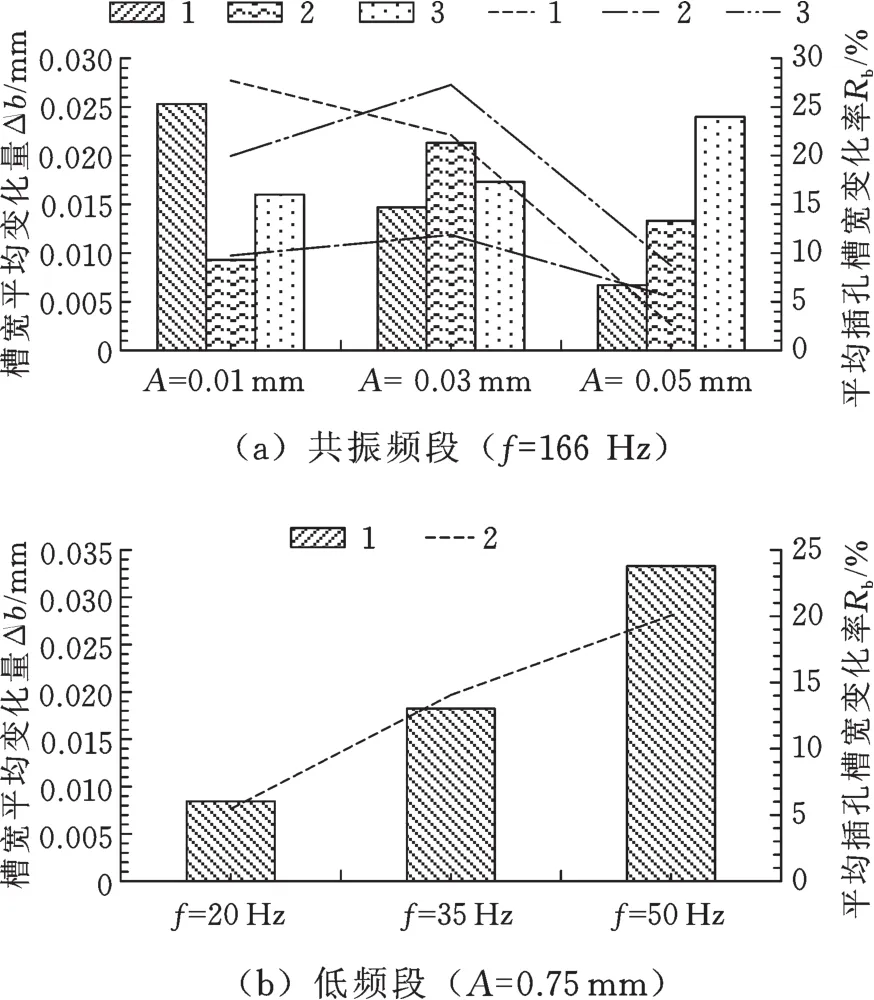

电连接器插孔插合端设计为收口结构,收口处劈槽的宽度比槽根部小,收口处劈槽的宽度与插孔孔径直接相关,亦与插孔接触簧片悬臂梁中挠度以及接触电阻相关(见图2、式(1)、式(2))。振动试验前后,插孔收口处劈槽宽度平均变化量对比分析见图5。

图5 试验前后插孔槽宽平均变化量对比Fig.5 Com parison of the average variation of the jackslotw id th before and after the test

由图5可知,试验后,电连接器插孔接触簧片槽宽平均值均有所增加;相同振动频率下随着振动幅值的增大,接触簧片槽宽平均值增量Δb的增大,即插孔孔径增大。这说明,在振动应力作用下电连接器接触件出现了应力松弛现象。插孔接触簧片逐渐由弹性变形转变为塑性变形。由式(1)、式(2)可推理出,δ增大,F减小,Rj增大。这与图4中的接触电阻的变化规律相符,但由于变形微小,引起Rj改变的作用也较小。

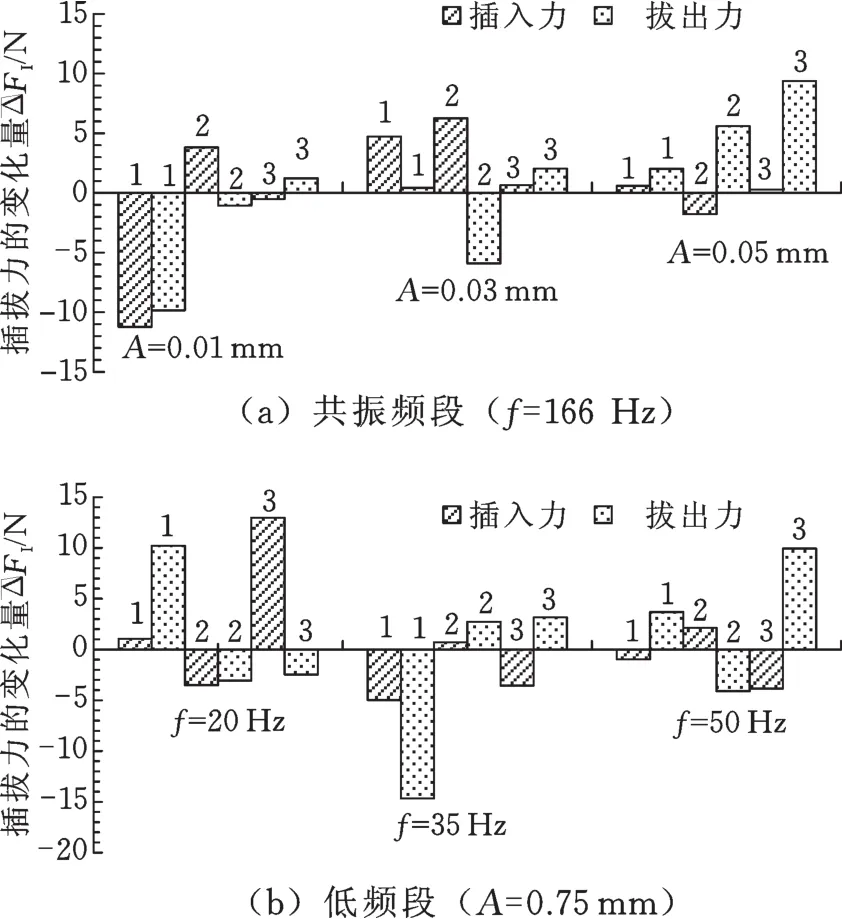

3.2.2 电连接器插拔力的变化规律

试验前后电连接器插拔力的数据变化见图6。由图6可知,试验前后电连接器插拔力有增有减。这是由于电连接器插拔力与接触压力和表面摩擦因数均成正比。振动过程中,随着振动次数的增加,接触件会发生应力松弛现象,导致接触压力减小;而微动磨损现象会使接触件表面存有碎屑、磨痕,导致接触件表面的摩擦力增大。两种现象的综合作用导致插拔力有增减之别,但这两种现象的发展趋势均会促使接触电阻增大。

4 电连接器接触性能退化机理

产品的宏观表现往往与其微观组织的变化有关。本文从金相分析和微观组织演变分析入手,对电连接器的接触性能退化机理进行研究。

图6 试验前后电连接器插拔力的数据变化趋势Fig.6 Change of the insertion and w ithdraw force for the electrical connector before and after the test

4.1 接触件表面形貌分析

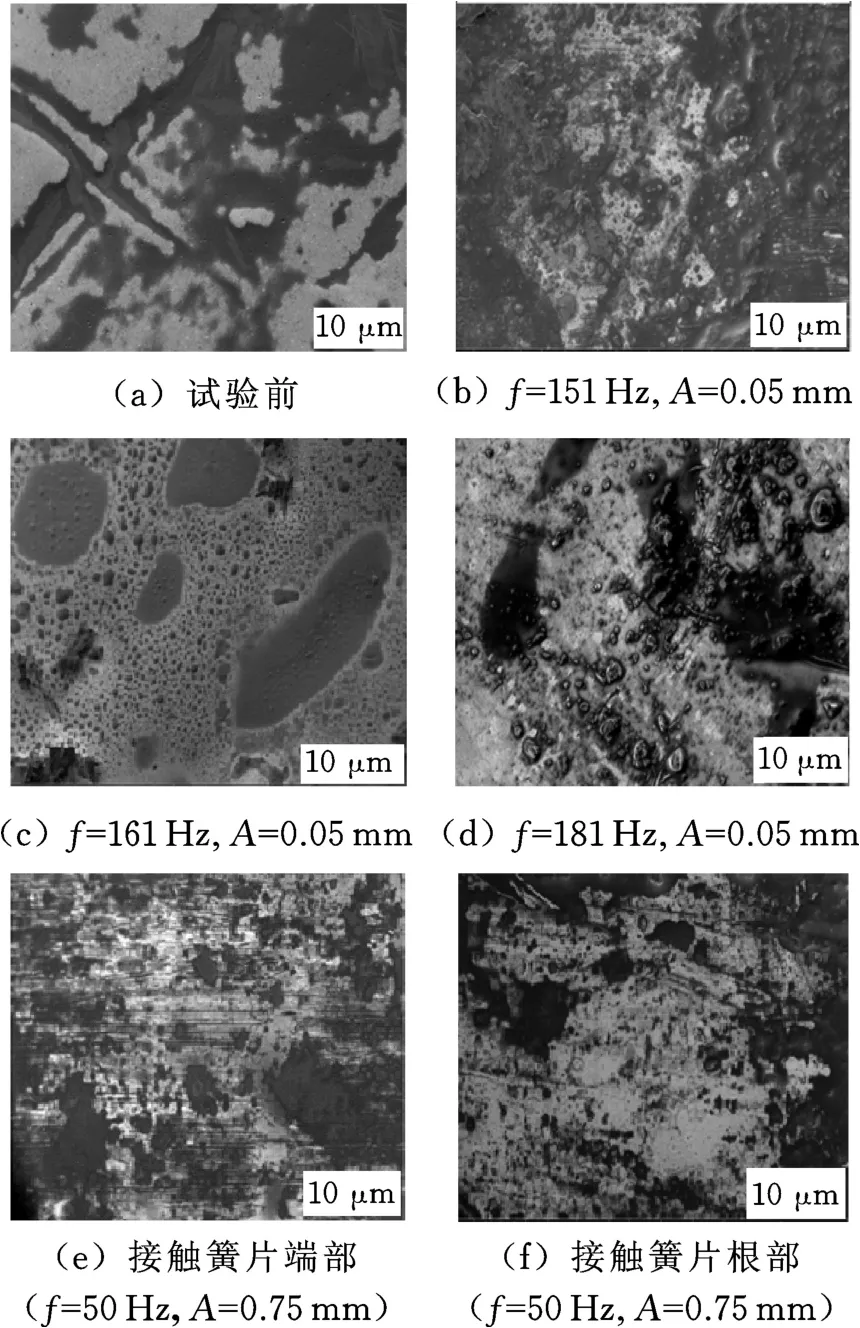

试验前后接触簧片内表面形貌见图7。由图7a可见,试验前,接触簧片内表面比较平整、光滑,但有部分暗色区域。这些暗色区域主要是表面吸附空气中尘埃等形成的沉积膜和表面存在的缺陷。

共振频段、低频段振动试验后部分电连接器插孔接触簧片内表面形貌图见图7b~图7f。接触簧片端部紧密接触部位内部表面有较明显的磨屑、黏着痕迹且较粗糙,这表明接触簧片内表面发生了微动磨损现象。

由电接触理论可知:振动应力使接触件接触区域发生微动,起初微动对清理表面氧化膜层或者污染膜层有着积极的作用,膜电阻减小,更多的导电接触斑点从破碎处挤出,接触电阻减小。因此,振动初期,应力松弛引起的接触压力减小与振动对接触表面膜的清理作用对接触电阻的影响正好相反,接触电阻的增减取决于两种作用的强弱对比;但随着振动次数增加,接触表面磨损逐渐加重,同时接触压力进一步减小,接触电阻增大趋势将会越来越明显,引发接触性能退化。

4.2 微观组织演变

试验后,电连接器插孔孔径尺寸增大,这说明在交变振动作用下,插孔接触簧片变形后的恢复力减小,逐渐由弹性形变转变为塑性变形。塑性变形的微观机制主要有滑移和孪生,也与晶粒尺寸相关。

4.2.1 晶粒尺寸的变化

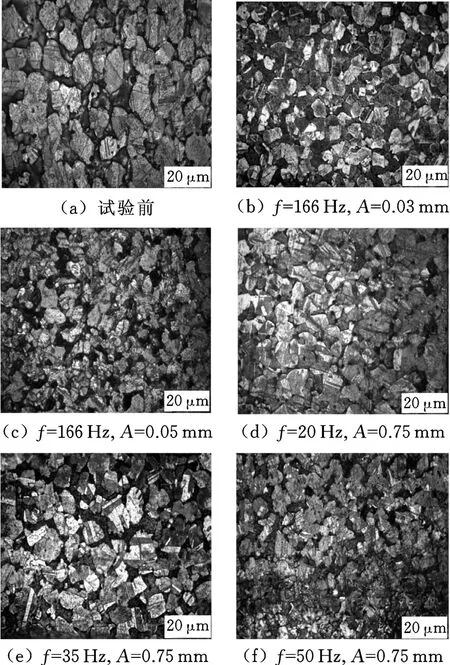

本文对试验后电连接器的插孔接触簧片试样进行了金相组织观察和SEM观察。振动试验前后部分接触簧片的金相组织样图见图8。

图7 试验前后接触簧片内表面形貌Fig.7 Contact spring surfacemorphology before and after test

图8 试验前后试品插孔的接触簧片金相组织样图Fig.8 M etallograph of contact sp ring before and after test

由图8可见,不同振频和振幅条件下,试验后插孔中晶粒尺寸均有不同程度的减小。由经典塑性理论可知,晶粒尺寸越小,即在一定体积内晶粒的数目和晶界越多,则在同样变形条件下,塑性变形也可分散在更多的晶粒内进行,变形时协调性越好,塑性越好。因此,插孔的塑性应变分量逐渐增大,导致接触件出现了应力松弛现象,插孔孔径增大,接触压力减小以及接触电阻增大,这与试验结果中插孔孔径和接触电阻的变化规律相吻合。

4.2.2 滑移的演变

滑移是金属塑性变形的基本形式。滑移是以一定晶面为界,晶体的一部分相对于另一部分沿着(界面)晶面上的一定方向发生平移滑动。一个滑移面和该面上的一个滑移方向构成一个滑移系。晶体结构不同,其滑移面和滑移方向是不同的。滑移系越少,滑移过程中可能采取的空间取向越少,滑移越不容易发生,它塑性越差[15]。

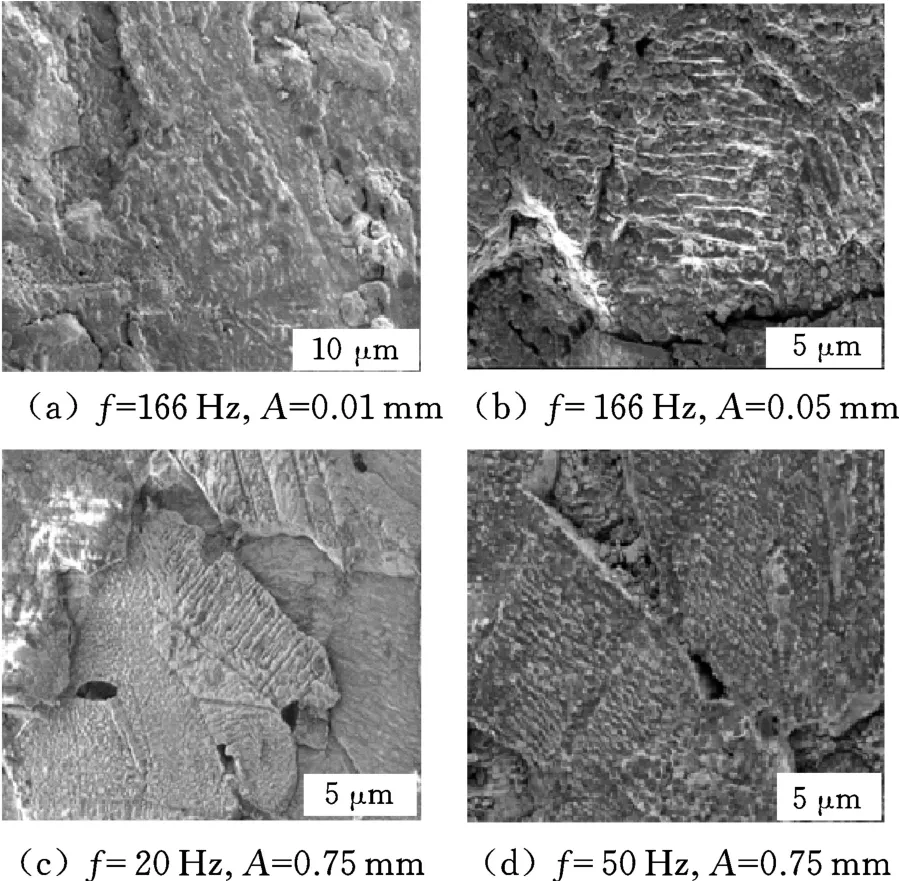

共振频段和低频区段振动试验后的试品晶粒中滑移线的SEM扫描图见图9。

图9 试验后试品晶粒中滑移线的SEM扫描图Fig.9 SEM scans of slip line in grain p roducts after test

由图9可见,随着振动幅值、振动频率的增大,接触件微观组织出现滑移逐渐明显,而且晶粒中滑移线的空间取向也增加。由此可推断插孔塑性变形程度增大,接触压力减小,接触电阻增加的趋势增大。

5 结论

(1)试品的接触电阻值随振动次数的增加而缓慢增长,其宏观原因是插孔孔径增大,接触件间接触压力减小。

(2)振频与振幅的增大均会引起接触电阻波动量的增大,固有频率处接触电阻的波动量最大。

(3)振动条件下,连接器插孔中微观组织结构的变化(插孔中晶粒尺寸减小和滑移线密度增大)促进其塑性变形,引发应力松弛现象,是导致接触可靠性和性能退化的主要原因之一。

(4)试验后,试品插拔力数值有增有减,接触簧片表面形貌表明,插孔出现不同程度的磨损,直接后果亦体现在接触电阻的增大。

(5)电连接器接触性能退化过程及失效中,微动磨损和应力松弛现象的内在作用机制与规律还有待进一步研究。