错齿BTA深孔钻削切屑变形断裂影响因素研究

2018-09-08李旭波郑建明孔令飞肖世英

李旭波 郑建明 孔令飞 肖世英 刘 驰 郭 便

西安理工大学机械与精密仪器工程学院,西安,710048

0 引言

BTA(boring and trepanning association)钻作为一种典型的自导向内排屑深孔钻,在兵器、航空、汽车、核能等制造行业得到广泛应用[1⁃3]。断排屑问题一直是内排屑深孔钻削的难点,尤其是在对像核电管板类高强度低碳合金钢进行深孔加工时,由于材料的强度高、韧塑性好,故切屑断裂困难,堵屑、打刀现象时常发生,直接影响深孔钻削效率[4⁃5]。错齿BTA钻头各刀齿所处位置不同、钻削条件不同,切屑变形断裂规律不同。此外,各刀齿前刀面设计了断屑台来增大切屑的弯曲变形量,辅助切屑断裂。然而,断屑台尺寸设计与钻削工艺参数的匹配,目前尚无完整的理论可予指导,只能依靠经验值[6]。国内外学者对此也展开了不少研究。BIERMANN等[7]采用枪钻对难加工材料镍基718进行深孔钻削试验,研究了切屑变形断裂随刀齿刃偏角和钻削工艺参数的变化规律。GAO等[8]通过试验研究BTA钻头在钻削过程中各刀齿切屑变形及钻削力随钻削参数的变化规律,建立了切屑变形量与钻削力之间的关系模型,其模型表明:切屑变形量越大,钻削的轴向力越大。SAHU等[9]建立了设计有断屑台的麻花钻的钻削力模型,获得了随钻削半径分布的刀屑接触长度,研究了断屑台尺寸参数对钻削力的影响。吴明阳等[10]利用切屑底层与顶层在流出时的速度差,建立切屑卷曲半径预测模型,通过试验研究了在切削镍基高温合金时高压冷却液的压力对切屑卷曲半径的影响,切削液压力增大,切屑弯曲半径减小,断屑条件改善。TNAY等[11]建立了枪钻加工过程中切屑液流体动力学数值计算模型,研究了刀具角度对切屑排出效率的影响,并对刀具角度参数进行了优化设计。杨翔等[12]建立了错齿BTA深孔钻削有限元仿真模型,利用拓扑结构优化对排屑通道进行了优化设计。

上述研究关于错齿BTA深孔钻削切屑变形断裂机理和钻头断屑台设计的理论尚不完善。本文在分析错齿BTA深孔钻削切屑变形断裂的影响因素的基础上,通过试验研究错齿BTA钻头深孔钻削过程中切屑变形断裂随刀齿钻削半径、钻削工艺参数及断屑台尺寸的变化分布规律,为错齿BTA钻头结构参数及钻削工艺参数的优化匹配提供理论依据。

1 切屑变形断裂影响因素分析

BTA深孔钻削是典型的内排屑深孔钻削方式,其工作原理如图1所示。钻削过程中高压切削油从授油器进入钻杆外表面与授油器之间的空腔,经过钻杆外圆柱面与工件孔壁间的空隙将高压切削油注入到BTA钻头顶部,冷却、润滑切削区并将形成的切屑反方向推入钻头的大排屑口和小排屑口,经刀杆流入积屑箱,切屑分离后,切削液通过油泵加压循环使用,从而实现深孔的高效连续加工。由工作原理可知,能否形成规则的切屑并顺利排出,是内排屑深孔钻削的关键。

图1 错齿BTA深孔钻削原理图Fig.1 Schem atic diagram of BTA deep hole d rilling

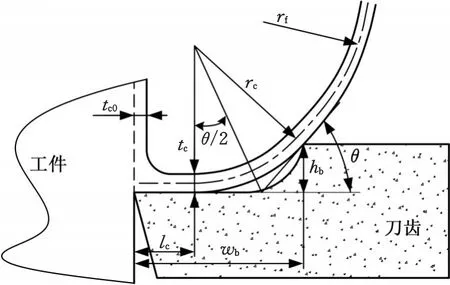

错齿BTA钻头的3个刀齿横向错位分布具有很好的分屑作用,各刀齿前刀面设有断屑台以增大切屑弯曲变形、辅助切屑断裂,通过分屑、断屑保证切屑具有合适的轮廓尺寸以顺利排出。本文研究切屑的变形断裂主要是针对塑性材料生成长屑的情况而言,切屑形成及变形过程如图2所示。刀齿切削刃与工件材料发生剪切滑移作用后形成切屑,切屑与前刀面发生挤压摩擦,前刀面对切屑的挤压作用如同一分布力作用在短的悬臂梁一侧,产生弯矩,导致切屑受挤压面(光面)与自由面(褶皱面)在流出速度上存在差异,促使切屑发生弯曲变形。切屑从前刀面流出后,流经断屑台受到再次挤压,弯曲变形进一步增大,经刀屑接触终止点与断屑台顶点形成一个半径为rc的圆弧。

图2 切屑流经断屑台弯曲变形的几何关系模型Fig.2 Deform ation model of chip across the chip-b reaker

切屑从断屑台流出后处于自由状态,受强迫变形的切屑将产生弹性恢复,切屑的曲率半径会增大,切屑自由面的应变亦增大,当切屑的应变大于材料的断裂应变时,切屑发生断裂。在切屑的曲率半径增大过程中,切屑自由面的应变增量

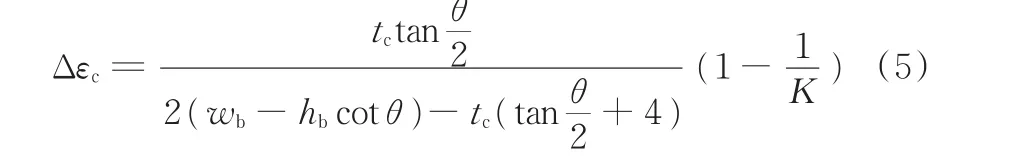

式中,tc为切屑厚度;rf为切屑断裂时切屑曲率半径;K为切屑半径变化比,K=rf/rc。

文献[13]研究表明,在1.2≤K≤4时,塑性材料的切屑将发生断裂。

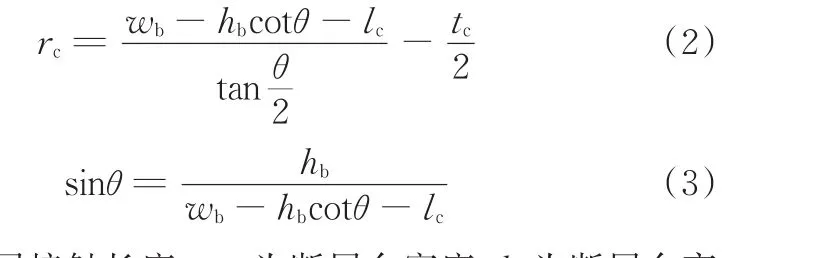

根据图2模型,切屑流经断屑台时的曲率半径

式中,lc为刀屑接触长度;wb为断屑台宽度;hb为断屑台高度;θ为卷屑角。

根据金属切削的滑移线模型[14],得到刀屑接触长度

lc=2tc(4)

将式(2)代入式(1),可得

由式(5)可知,切屑厚度与断屑台的尺寸会直接影响切屑的应变。而切屑厚度除了与刀齿切削角度、工件材料有关,还与刀齿切削半径和钻削工艺参数有关[15]。只有明晰切屑厚度的分布变化规律,才能为各刀齿选取与钻削工艺参数相匹配的断屑台尺寸,从而保证良好的断屑效果。

2 试验条件及方法

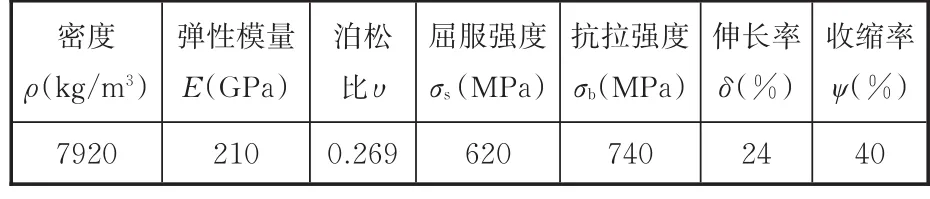

钻削试验采用刀具回转式数控内排屑BTA深孔钻试验平台(图4),钻杆长度1 500 mm,最大钻削深度1 000 mm,钻削转速范围0~2 000 r/m in,切削油动力黏度1.33×10⁃2Pa·s,最大供油压力6 M Pa,流量90 L/m in。为研究断屑台尺寸参数对切屑变形的影响,将9个直径为17.75mm的错齿BTA钻头的3个刀齿断屑台宽度与高度磨制成表1所示的尺寸。钻削试件材料选择核电管板常用的高强度低碳合金钢SA 508⁃3,其物理机械特性参数如表2所示[5],工件尺寸为800 mm×500 mm×200 mm。在进给量范围为0.04~0.12 mm/r、转速范围为800~1600 r/m in情况下采用单因素试验法进行钻削试验,对收集到的切屑用无水酒精清洗后,在OLYMPUS⁃BX 51M电

图3 BTA深孔钻削试验平台Fig.3 BTA deep hole drilling test p latform

表2 SA 508-3物理机械特性参数Tab.2 Physicaland mechanical characteristic param eters of SA 508-3

3 试验结果分析

3.1 切屑厚度随刀齿钻削半径的分布规律

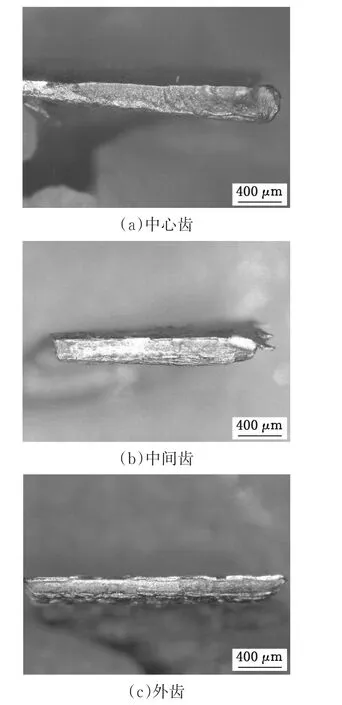

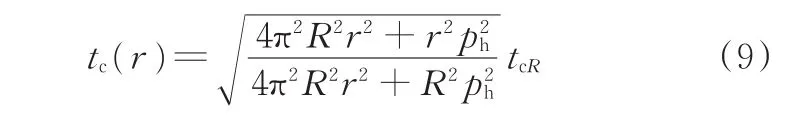

采用5号钻头在转速n=1 200 r/m in、进给量f=0.1 mm/r条件下进行钻削试验,显微镜下3个刀齿切屑的横截面如图4所示,由于3个刀齿所处位置不同,钻削半径不同,形成切屑的形态相差较大。在电子显微镜下对沿刀齿钻削半径分布切屑的厚度进行等分测量,结果如图5所示。各刀齿上子显微镜下对各刀齿切屑进行分类观察测量,研究各刀齿切屑厚度随刀齿钻削半径及钻削工艺参数的变化规律。随刀齿钻削半径r的增大,切屑厚度tc增大,tc⁃r曲线近似为直线,其斜率按中心齿、中间齿、外齿的顺序依次减小;刀齿切屑厚度的最大值点均位于各刀齿切屑大径边缘且中心齿、中间齿、外齿的最大切屑厚度依次减小,外齿切屑的最大厚度为0.215mm,中心齿、中间齿、外齿的最大切屑厚度比为1.53∶1.17∶1。

图4 各个刀齿切屑横截面Fig.4 Chip cross section w ith d rill radius

图5 切屑厚度随钻头刀齿钻削半径分布规律Fig.5 Distributionsof chip thicknessw ith drill radius

钻削过程中随钻削半径增大,材料的去除率增大,切屑流出速度增大,产生切屑的曲率半径增大,而切屑在流动过程中卷曲螺距相同[15⁃16],如图6所示。高温切屑流出后刀齿钻削半径小的一侧切屑会受到拉伸作用,导致切屑厚度减小,因此,各刀齿上随钻削半径增大,切屑厚度增大。

图6 错齿BTA深孔钻切屑形态Fig.6 Chip m orphology of BTA deep hole d rilling

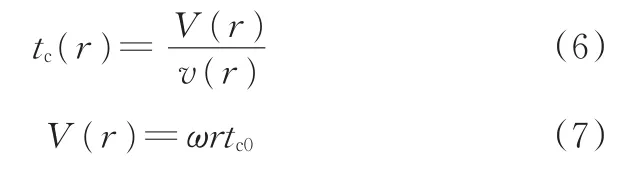

假设钻削变形前后,切屑与工件材料的体积不变,则刀齿半径r上流出切屑的厚度

式中,ω为钻头旋转的角速度;V(r)为刀齿半径r上单位时间切削工件材料的体积;v(r)为刀齿半径r上流出切屑的速度;tc0为切削层厚度。

根据钻削过程同一个刀齿上形成切屑流出时的螺距相同,可得刀齿半径r上流出切屑的速度

式中,R为刀齿大径;ph为切屑卷曲的螺距;vR为刀齿大径边缘流出切屑的速度,vR=ωRtc0/tcR;tcR为刀齿大径边缘切屑厚度。

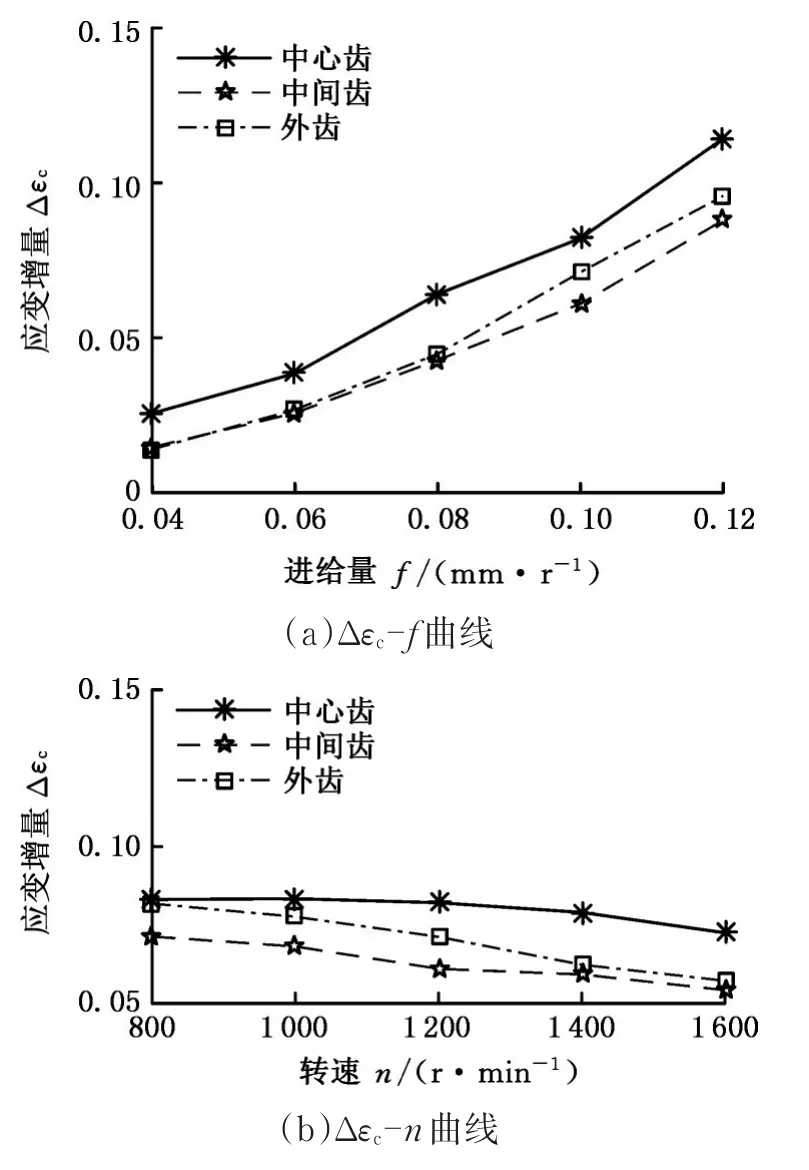

将式(7)、式(8)代入式(6)可得各刀齿上随钻削半径分布的切屑厚度

通过式(9)可知,在中心齿上由于钻削半径变化较大,故中心齿的切屑厚度变化率最大,而随钻削半径的增大,中间齿、外齿半径的变化率减小,切屑厚度的变化率减小。因此,中心齿、中间齿、外齿各刀齿随半径变化切屑厚度的增大率依次减小。

3个刀齿切屑大径边缘的形貌如图7所示,金属切削过程是在剪切区的不连续剪切滑移过程,并且形成的切屑会在第二变形区经过滑动—停留堆积—再滑动3个阶段[17]。中心齿切削半径小,切削线速度小,在切削过程中的挤压作用大于剪切作用,剪切区宽度增大,导致切屑与前刀面在第二变形区的正压力增大,需要克服切屑与前刀面之间的静摩擦力增大,停留堆积时间增大,切屑厚度增大。中间齿、外齿随钻削半径增大,切削速度增大,切削条件改善,剪切区的应变速率高,产生的切削热多,切削区温度高,材料的塑性流动增强,切削时与前刀面的挤压、摩擦小,易形成切屑流出,切屑堆积效应减弱,切屑厚度减小。所以中心齿、中间齿、外齿大径边缘切屑的厚度依次减小。

图7 各刀齿切屑大径边缘的切屑形貌Fig.7 Chip morphology of the teeth large d iam eter periphery

3.2 切屑厚度随钻削工艺参数的变化规律

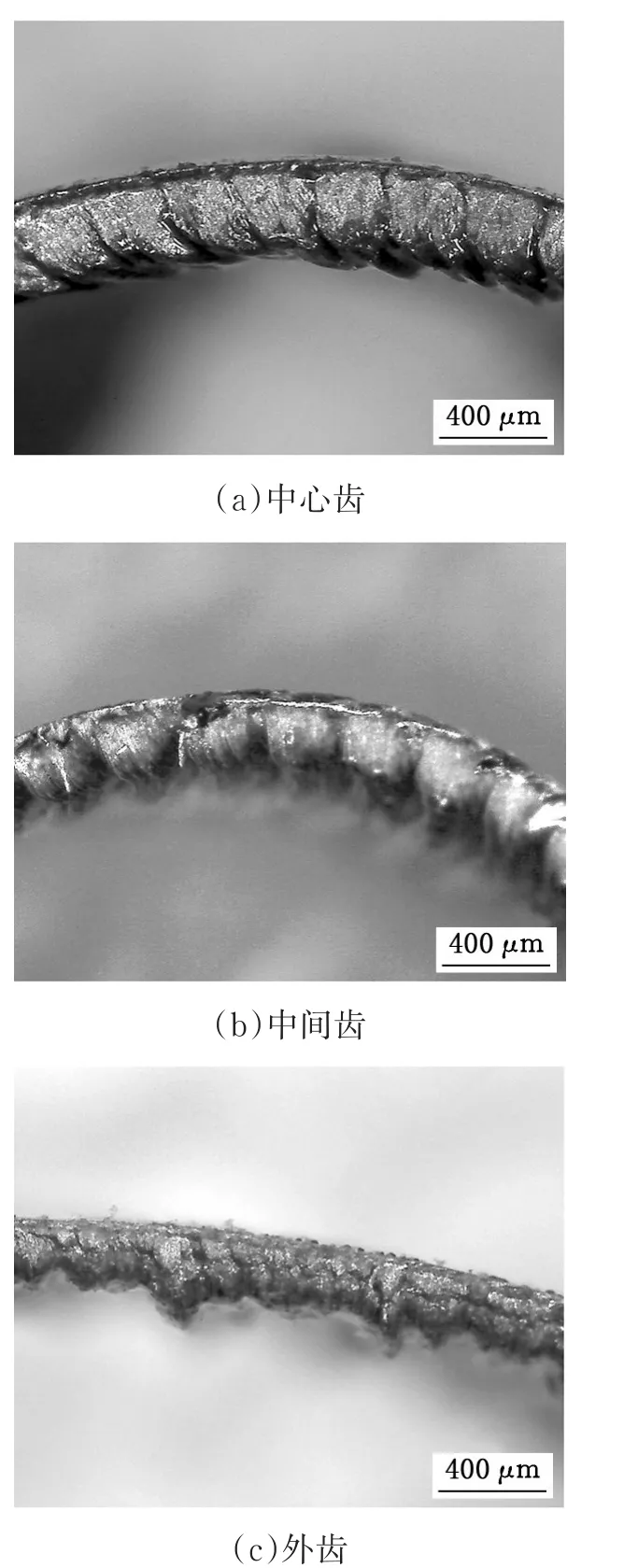

由于各刀齿大径边缘的切屑厚度大、刀屑接触长度大,切屑卷曲半径大,因此,切屑从前刀面流出后,其大径边缘首先与断屑台发生接触,产生挤压变形。以各刀齿大径边缘切屑的厚度、断裂系数为研究对象,通过单因素试验法,采用5号钻头在转速n=1 200 r/m in时不同进给量和进给量f=0.1 mm/r时不同转速情况下进行深孔钻削试验,研究钻削工艺参数对各刀齿切屑厚度、断裂系数的影响变化规律。

图8是在不同钻削工艺参数下获得的各刀齿切屑厚度曲线,3个刀齿切屑厚度的变化规律相同,且都是中心齿切屑厚度>中间齿切屑厚度>外齿切屑厚度;随进给量的增大,切屑厚度增大,随钻削转速的增大,切屑厚度减小,但与进给量相比,钻削转速影响较小。因为进给量增大时各刀齿切削层厚度增大,切屑厚度变形系数也增大,所以切屑厚度增幅较大。此外,钻削转速增大时,各刀齿钻削的线速度增大,切削主变形区与第二变形区摩擦产生的热量增大,切削区温度升高,切屑塑性提高,切屑与前刀面润滑条件改善,切屑在前刀面的堆积效应减弱,切屑厚度减小。

图8 钻削工艺参数对切屑厚度的影响Fig.8 In fluence of drilling p rocess param eters on chip thickness

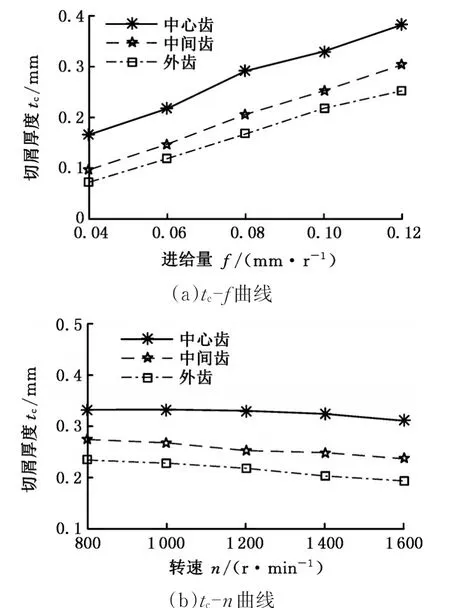

3.3 钻削工艺参数对切屑应变的影响

将采用5号钻头在不同钻削工艺参数下钻削得到的切屑厚度代入式(5),由于SA 508⁃3材料的韧塑性强,切屑半径变化比取K=3.8,获得不同钻削工艺参数下各刀齿切屑应变增量,如图9所示。中心齿、外齿、中间齿各刀齿的切屑应变增量依次减小,随钻削进给量的增大,切屑应变增量增大,且变化率增大。中心齿在进给量f=0.06 mm/r时切屑发生断裂,中间齿与外齿在进给量f=0.08mm/r时切屑发生断裂,3个刀齿相比,中心齿的断屑条件较差。转速对切屑应变增量影响较小,随转速增大,中心齿切屑应变增量基本不变,外齿与中间齿切屑应变增量减小。因为进给量增大时,切屑厚度增大,刀屑接触长度增大,前刀面和断屑台对切屑产生的弯曲变形能增大,切屑的应变增大,切屑更易断裂;而转速增大时,切削层厚度不变,切屑厚度减小,而切屑温度升高,切屑材料伸长率增大,断裂应变增大,不利于切屑断裂。

图9 钻削工艺参数对切屑应变的影响Fig.9 In fluence of d rilling p rocess param eters on chip strain

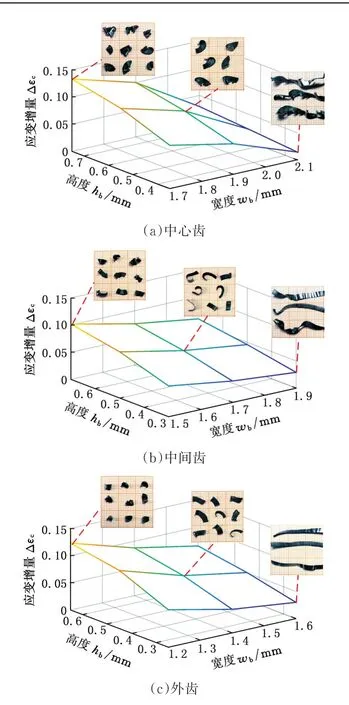

3.4 断屑台参数对切屑应变的影响

9个不同断屑台尺寸的错齿BTA钻头在进给量f=0.1 mm/r、转速n=1200 r/m in条件下工作,3个刀齿的切屑应变增量及对应的切屑如图10所示,断屑台尺寸会直接影响切屑卷屑角和卷曲半径,从而对切屑应变产生影响。由于中心齿的切屑厚度大,并且厚度变化梯度大,因此,3个刀齿中中心齿切屑应变增量受断屑台尺寸的影响较大。随断屑台宽度增大、高度减小,切屑应变增量减小,断屑条件恶化;随断屑台宽度减小、高度增大,切屑应变增量增大,断屑条件改善。但是如果断屑台宽度过小、高度过大,切屑受到过度挤压变形,就会致使切屑流出的阻力增大,产生厚度严重不均均匀的节状切屑,进而导致钻削力波动大,钻削稳定性差,刀齿易崩刃。

图10 断屑台尺寸参数对切屑应变的影响Fig.10 The influence of chip-b reaker param eters on chip strain

4 结论

(1)通过试验研究了切屑厚度、切屑应变随刀齿钻削半径、钻削工艺参数以及断屑台尺寸的分布变化规律。研究结果表明,刀齿钻削半径对切屑厚度影响较大,各刀齿随钻削半径的增大,切屑厚度增大,中心齿、中间齿、外齿的切屑厚度增大率依次减小,刀齿上切屑厚度最大点均位于刀齿大径边缘,中心齿、中间齿、外齿的切屑最大厚度比为1.53∶1.17∶1。

(2)不同钻削参数下,3个刀齿大径边缘的切屑厚度变化规律相同,中心齿、中间齿、外齿各刀齿大径边缘的切屑厚度依次减小。随进给量的增大,切屑厚度增大,随钻削转速的增大,切屑厚度减小,但与进给量相比,钻削速度影响较小。

(3)中心齿、外齿、中间齿各刀齿的切屑应变增量依次减小,随钻削进给量的增大,切屑应变增量增大;随断屑台宽度减小、高度增大,切屑应变增量增大,断屑条件改善。