大型绞吸式挖泥船绞刀齿受力分析及磨损仿真

2023-12-02刘世伟

刘世伟

武汉交通职业学院,湖北武汉 430205

现阶段岩石疏浚过程中常出现绞刀磨损大、挖掘效率低的情况,为提高绞刀挖掘效率、减小刀齿磨损需对刀齿进行受力分析与磨损仿真。绞吸式挖泥船在岩石疏浚工程中发挥着巨大的作用,绞刀作为岩石疏浚中最为关键的设备,也是相关理论研究的热点[1]。

岩石疏浚中,刀齿的磨损是绞刀失效的最主要形式,绞刀的受力波动情况直接影响着绞刀的磨损,因此对绞刀受力和磨损研究是十分必要的。通过对绞刀刀齿的受力和磨损进行分析,建立刀齿受力及磨损的数学模型,在绞刀提供足够切削力的同时又防止过度磨损的发生。

为分析绞刀切削过程的受力与磨损分析,以4200KW 大型绞吸式挖泥船为研究对象,系统地建立绞刀刀齿受力与磨损的数学模型,运用MATLAB 对刀齿的受力及磨损进行计算,比较不同工况参数对刀齿磨损的影响,分析刀齿磨损与产量间关系,得出刀齿相对磨损量较小相对产量较高时的工况参数。

1 刀齿切削受力分析

1.1 建立刀齿切削受力数学模型

设刀臂上第i 号刀齿t 时刻同时受到切向力Fτit、法向力式Fnit和轴向力Fait的作用,建立刀齿切削岩石的数学模型为[2]:

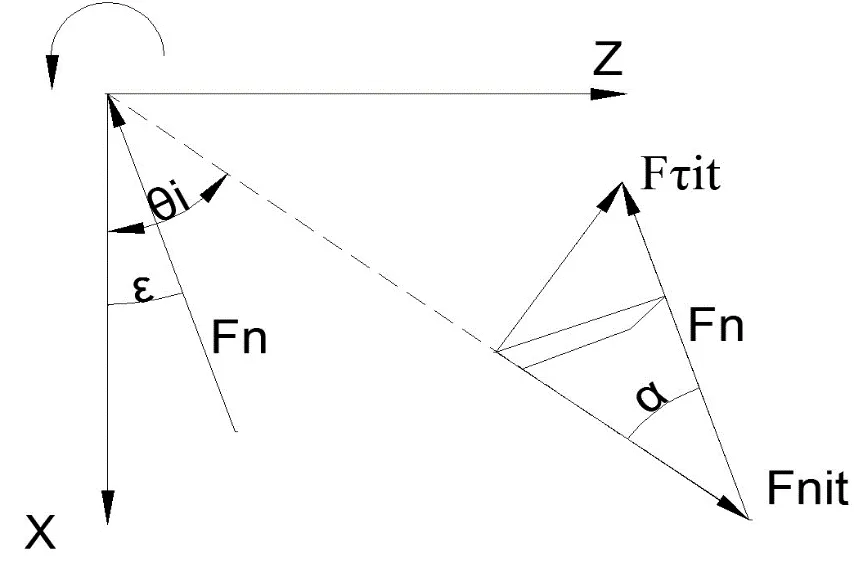

Fτit、Fnit、Fait的计算公式在随动坐标系O-X',Y',Z'中才能成立,将刀齿坐标下的受力分解到绞刀坐标系O-X,Y,Z 上,得到绞刀刀齿受力与转角之间的关系,如图1 所示。

图1 绞刀坐标系与刀齿坐标系关系

刀齿受力与转角之间的变换公式如下:

1) 刀齿前刃面法向均力Fin1

求出刀齿齿尖前刃面法向力与转角之间的关系,对绞刀坐标系中X 与Y 方向的力进行分解,得到在绞刀坐标轴下的刀齿前刃面法向力Fn。

当刀齿前刃角α 为30°时,公式化简如下:

2) 刀齿侧刃面法向均力Fin2

3) 刀齿后刃面法向均力Fin3

其中,A—岩石抗切削强度(kN/m);b—刀齿有效切削部分的长度(cm);B—岩石的脆性程度指数;hit—切削岩石厚度(cm);l—平均刀齿间距(cm);k1—压出系数;k2—岩石裸露系数;k3—切削角的能量常数;k4—刀齿切削部前刃面形状对切削单位能力的影响系数;k5—考虑切削方法的影响系数;β—i 号刀齿相对切削牵引力方向的安装角(度);kn—平均接触应力对单轴抗压强度的比值;Kn—锋利刀齿进刀力对截割力的比值;Sd—刀齿磨损面积;δy—岩石抗压强度(MPa);ki—i 号刀齿齿形弧度角;θi—刀臂转角;α—刀齿前刃角;Fτit—以刀齿为坐标轴的刀齿切向力;Fnit—以刀齿为坐标轴的刀齿法向力;Fxit—以绞刀为坐标轴X 轴方向合力;F zit—以绞刀为坐标轴Y 轴方向合力。

1.2 同刀臂各刀齿受力计算

以4200KW 大型绞吸式挖泥船为研究对象,绞刀及刀齿是Vosta LMG 公司制造,每个刀臂上有8 个刀齿,共计6 个刀臂。绞刀工况参数取值如表1 所示。

表1 绞刀工况参数取值

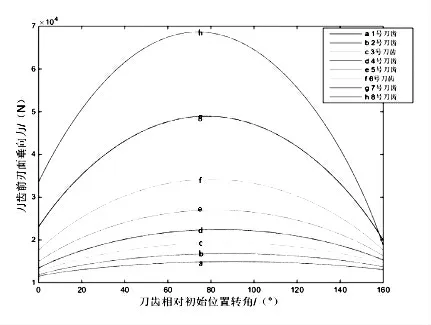

1) 刀齿前刃面法向均力Fin1,1-8 号刀齿前刃面法向均力Fin1如图2 所示。

图2 刀齿前刃面法向均力

绞吸式挖泥船疏浚40 MPa 岩石时,1-8 号刀齿转角转至78°-90°之间前刃面受力达到最大;刀齿达到最大受力后,1-8 号刀齿的转角逐渐减小。1 号刀齿转至90°前受力达到最大值,8号刀齿转至78°后受力达到最大值。因为绞刀刀臂呈螺旋式,且靠近轮毂的刀齿最先处于切削状态,故刀齿达到最大受力的时间不同,靠近轮毂的刀齿更快达到最大受力[3]。由图2 得出刀齿在达到最大受力后又逐渐变小,即刀齿在最大受力处岩石产生脆性破坏,由于岩石已经被破坏,刀齿的受力逐渐变小。

2) 刀齿侧刃面垂向均力Fin2,1-8 号刀齿侧刃面垂向均力Fin2如图3 所示。

图3 刀齿侧刃面垂向均力

刀齿切削岩石时最主要切削面是前刃面,侧刃面受力明显小于前刃面。由图3 可以得出侧刃面刀齿受力较前刃面有明显的波动干扰,比较两者的受力计算公式得出,侧刃面受力较前刃面受力Kn占主导因素。当切削厚度发生变化时,Kn以双曲线的形式变化,同时Kn还受岩石脆性的影响[2]。故这种波动很大可能是由Kn变化引起的。

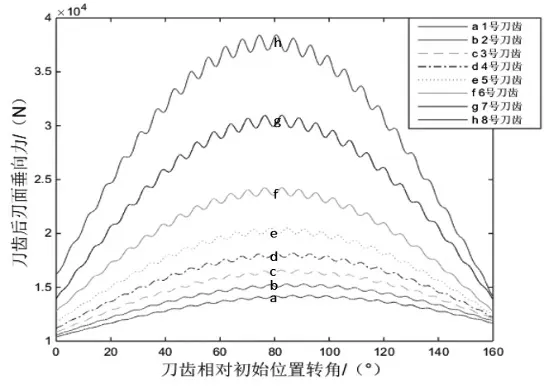

3) 刀齿后刃面垂向均力Fin3,1-8 号刀齿后刃面法向均力Fin3如图4 所示。

图4 刀齿后刃面法向均力

比较刀齿后刃面与侧刃面受力曲线,发现后刃面的波动干扰幅度更大,比较两者计算公式得出:最终化简的计算公式中后刃面计算公式系数更大,这使得Kn带来的振幅更大。

4) 刀齿三面法向力合力FΣ

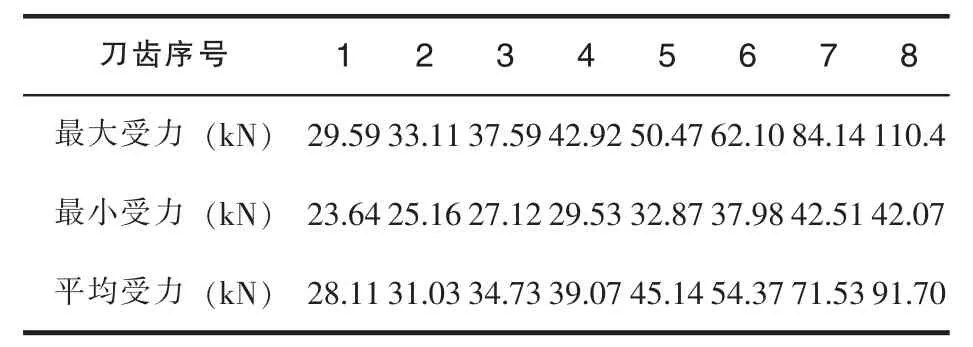

将三个面上的受力叠加得到三面合力,如表2 所示。

表2 刀齿三面合力数据

由表2 可知,8 号刀齿最大受力是1 号刀齿最大受力的3.7 倍,靠近轮毂的刀齿受力非常大。靠近大环的刀齿到靠近轮毂的刀齿,其受力的增长趋势逐渐增大,7 号与8 号刀齿增长趋势保持平缓。

2 刀齿磨损仿真

2.1 建立刀齿磨损数学模型

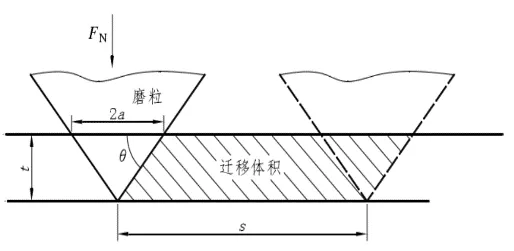

刀齿磨损数学模型如图5 所示。

图5 磨粒磨损模型

根据法向力的平衡关系得[5-6]:

其中,H为物体硬度。磨粒压入部分的投影面积可表示为:

其中,θ代表锥形颗粒与磨损表面之间的夹角,迁移部分的体积;kc为磨粒磨损系数,它由许多影响因素决定。

一些学者通过试验得到的磨粒磨损一点或平均面的磨损量公式[7]:同刀臂第i 个刀齿前刃面瞬时平均磨损量为:;同刀臂第i 个刀齿侧刃面瞬时平均磨损量:qi2=kc;同刀臂第i 个刀齿后刃面瞬时平均磨损量:;同刀臂第i 个刀齿瞬时平均磨损量:

将绞刀运动轨迹视为旋转加平移运动,此点的运动轨迹为螺旋摆线,求得绞刀旋转一圈的二维弧长:

式中:vs—横移速度;ri—绞刀轴到i 刀齿的距离;φ—刀齿转过的角度。

刀齿转过φ角度时刀齿平均磨损量:

绞刀刀片一般采用低碳合金钢材料制造,其硬度通过查询得知H=49,根据赛尔对钢材的两体磨粒磨损常数研究,磨损常数kc预估为1.6×10-15m2/N。由于绞刀实物模型建造困难且由于实验室场地限制,实验并没有进行,故引用第三方数据,第三方数据符合刀具以低碳合金钢为材料的切削过程中磨损常数取值。但由于切削环境不同、工况参数不同等都会导致磨损系数k值的改变,所以本文选取的磨损系数k值存在误差。

2.2 同刀臂各刀齿磨损计算

在实际切削过程中,同一个刀齿不同切削面由于切削相对角度不同,磨损常数kc都不相同,根据经验处于正切削面的前刃面磨损常数大于其余两个面。但由于对kc的取值属于借鉴与预估,本身存在一定的误差,且kc的换算无从谈起,故刀齿三个面的磨损常数都取一个值[8]。为便于计算将刀齿三个面的受力相加。

由上文可知,当kc=1.6e-16,H=49,假设刀齿按比例均匀地分布在刀臂上,绞刀半径减去圆毂半径的余值进行等分得到刀齿之间的距离为0.075 m,当φ=160°时,1-8 号刀齿转过实际切削岩石区域区间角Ω 时的二维弧长如表3 所示。

表3 刀齿实际转过角度时的二维弧长

对1-8 号刀齿磨损量计算公式进行定积分可以得知,刀齿在转角从0°转至160°的过程中,8号刀齿工作环境较为恶劣,磨损量最大,刀齿工作过程中其受到的持续力最大。在绞刀实际切削岩石的过程中,靠近轮毂的前几个刀齿所受集中力较大,疏浚过程中往往绞刀刀臂的前端磨损较快,计算结果与实际情况相符合。

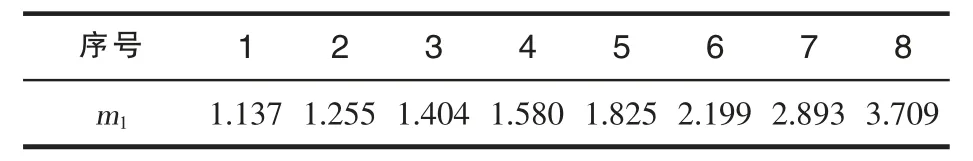

将刀齿磨损的体积换算成磨损质量,查询得合金钢的密度大约为7.9×106g/m2,本次计算是绞刀旋转一周同一刀臂上各刀齿的磨损量,绞刀旋转一周所用时间为1.875 s,故绞刀旋转1.875 s时同刀臂各刀齿的磨损量如表4 所示。设m1=绞刀转动一圈磨损质量(e-5g)。

表4 绞刀转动一圈刀齿总平均磨损质量

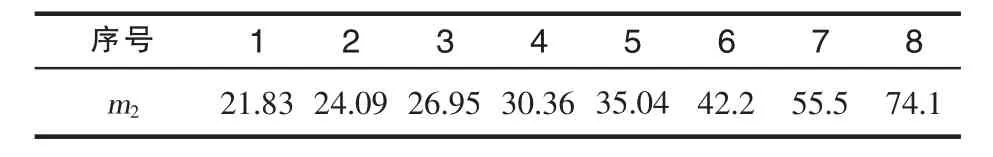

绞刀旋转1 920 圈,历时1 h,刀齿磨损量如表5 所示。设m2=绞刀转动1 小时磨损质量(e-3g)。

表5 绞刀工作1 h 刀齿总平均磨损质量

2.3 工作参数对刀齿磨损的影响

8 号刀齿的磨损量最大,故以8 号刀齿为例,分析不同工况条件对刀齿磨损量的影响。取两组不同岩石单轴抗压强度作为比较,一组取40 Mpa,一组取50 Mpa。

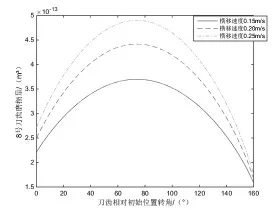

2.3.1 横移速度变化的影响

绞刀转速n=32 rpm,切削区间Ω=160°,当横移速度Vs=0.15 m/s,Vs=0.20 m/s 和Vs=0.25 m/s时,单轴抗压强度为σy=40 MPa 与σy=50 MPa时,8 号刀齿磨损量变化情况分别如图6 与图7所示。

图6 σy=40 MPa 时刀齿磨损量变化

图7 σy=50 MPa 时刀齿磨损量变化

对上式进行定积分求解,依次得到8 号刀齿总平均磨损量,如表6 所示。

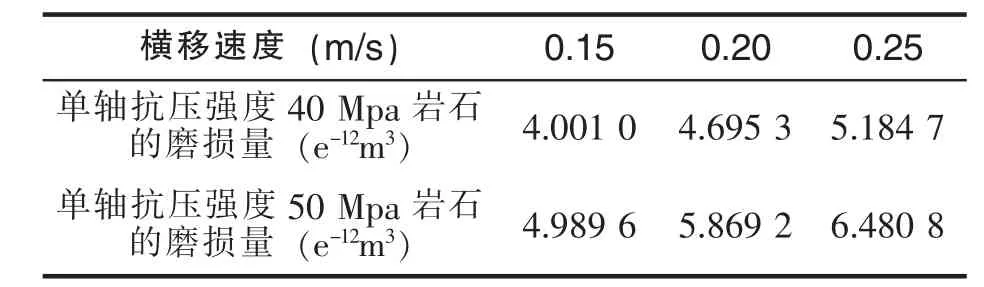

表6 单轴抗压强度40 MPa、 50 MPa 刀齿磨损量

考虑岩石单轴抗压强度UCS=40、50 MPa,横移速度变化时,8 号刀齿磨损量变化情况如图8 所示。

图8 UCS=40、 50 MPa 横移速度对刀齿磨损量影响

由上述结果得,其他参数相同的情况下随着绞刀速度增加刀齿的磨损量增加。根据切削岩石厚度:

横移速度Vs增加,会导致切削岩石厚度与绞刀转过弧长增加。用数值计算的方法得到刀齿在岩石单轴抗压强度为40 Mpa 下磨损量随转角与横移速度的三维变化趋势如图9 所示。

图9 n=32 rpm, UCS=40 MPa 时刀齿磨损量随转角与移速度的三维变化趋势图

如图9 所示,当横移速度在0 到0.5 m/s 范围变化时,8 号刀齿的磨损量逐渐变化,整体上呈增大趋势,横移速度大于0.1 m/s 刀齿的磨损量增长趋势减小。横移速度在0 到0.1 m/s 范围变化时,图像分层,此时的磨损量变化不连续,这不利于绞刀的切削工作,这说明绞刀在工作过程中,横移速度不宜太低应大于0.1 m/s,而较大的横移速度会使得刀齿的磨损加剧,故横移速度也不宜过大[7]。

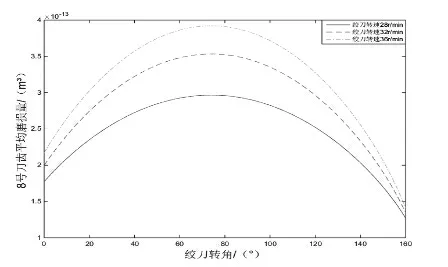

2.3.2 绞刀转速变化的影响

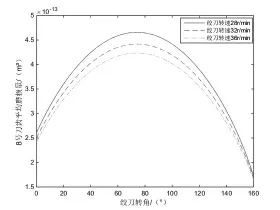

绞刀横移速度Vs=0.20 m/s,切削区间Ω=160°,当绞刀转速为n=28 r/min,n=32 r/min 和n=36 r/min 时,单轴抗压强度为σy=40 MPa 与σy=50 MPa 时,8 号刀齿磨损量变化分别如图10 与图11 所示。

图10 σy=40 MPa 时刀齿磨损量变化

图11 σy=50 MPa 时刀齿磨损量变化

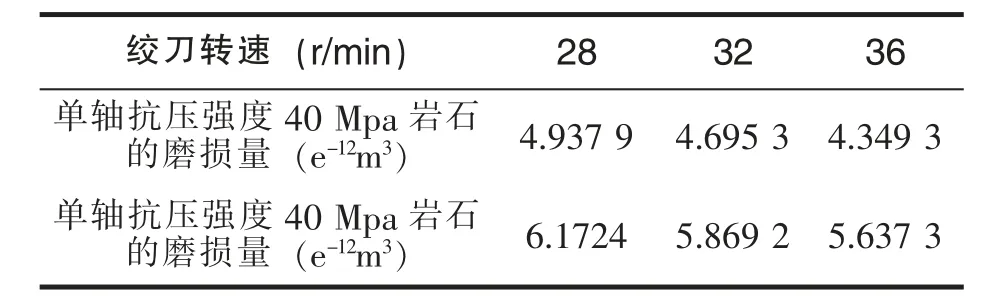

上式进行定积分求解,依次得到8 号刀齿总平均磨损量,如表7 所示。

表7 绞刀转速对磨损量的影响

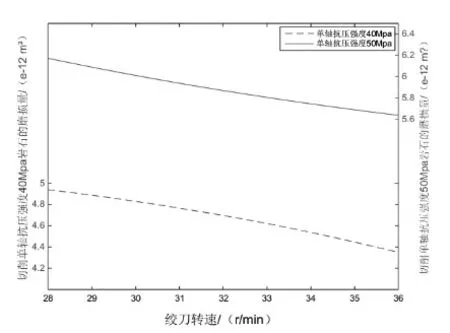

考虑岩石单轴抗压强度的影响,UCS=40、50 Mpa 时横移速度变化8 号刀齿磨损量变化情况如图12 所示。

图12 UCS=40、 50 Mpa 时横移速度对刀齿磨损量的影响

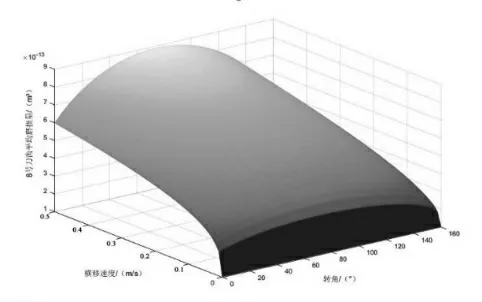

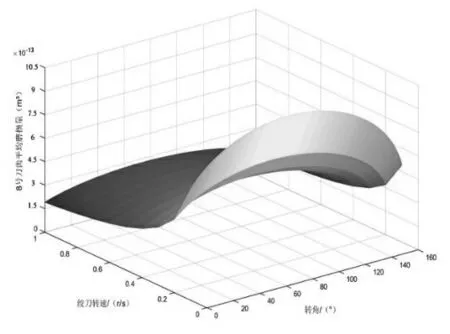

由上述结果可以得知,其他参数相同的情况下随着绞刀转速减小刀齿的磨损量增加。绞刀转速减小,则会导致切削岩石厚度增大,最终增大了刀齿的受力,而磨损量与刀齿的垂向力成反比,故绞刀转速减小,刀齿的磨损量增加。n=28 r/min,n=32 r/min 和n=36 r/min 依次变换为r/s 为n=0.46 r/s,n=0.53 r/s 和n=0.6 r/s。用数值计算的方法得到刀齿磨损量随转角与横移速度的三维变化趋势如图13 所示。

图13 vs=0.20 m/s, UCS=40 Mpa 刀齿磨损量随转角与绞刀转速的三维变化趋势

如图13 所示,当绞刀转速在1 r/s 到0 r/s 范围变化时,8 号刀齿的磨损量逐渐变化,整体上呈上升趋势,绞刀转速小于0.3 r/s 刀齿的磨损量增长趋势急剧增加。在绞刀实际切削工作过程中,绞刀的转速不宜过小,过小的转速会使刀齿的受力急剧增大,绞刀磨损严重。考虑磨损对刀齿切削的影响,绞刀转速应该大于0.3 r/s。

3 刀齿磨损与产量分析

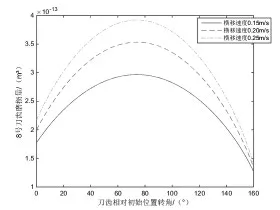

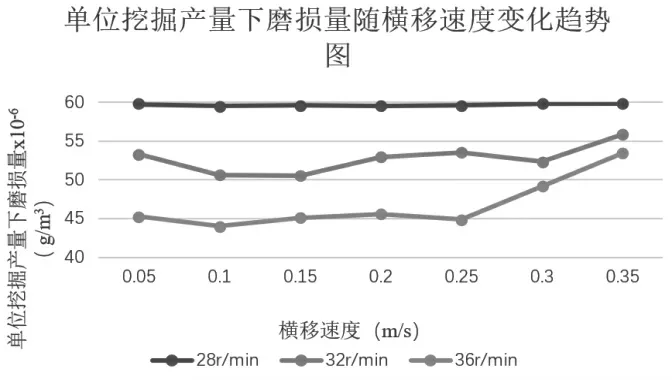

分别选取当n=28 r/min,n=32 r/min 和n=36 r/min 时,切削区间角φ=160°,横移速度分别为0.05 m/s,0.1 m/s,0.15 m/s,0.2 m/s,0.25m/s,0.3 m/s,0.35 m/s 的工况组合,在MATLAB 中通过cubic 插值法将各点拟合成一条曲线。绞刀挖掘生产率与8 号刀齿在切削工作一个小时后,可以看出绞刀高转速相较于低转速其磨损量较少而其挖掘生产量较大,所以绞刀转速在一定范围内越高,其工况越好。在绞刀实际工作工程中转速过慢会导致刀齿的磨损严重加剧,产量下降。比较各工况点的单位挖掘产量下的磨损量,得到最佳工况点,单位挖掘产量下磨损量计算公式:单位挖掘生产量下磨损量= 磨损量/ 挖掘生产量(g/m3)。单位挖掘生产量下磨损量越小工况点越佳,各工况点单位挖掘产量下磨损量随横移速度变化趋势如图14 所示。

图14 单位挖掘产量下磨损量随横移速度变化趋势图

当绞刀转速n=28 r/min 时,横移速度为Vs=0.1 m/s 时单位挖掘生产量下磨损量最小,但横移速度0.1 m/s 以下时绞刀工作不稳定,故应该选取Vs=0.2 m/s 的工况点,在这一工况点下刀齿相对磨损量小相对产量高;当绞刀转速n=32 r/min 时,横移速度Vs=0.15 m/s 时单位挖掘生产量下磨损量最小,在这一工况点下刀齿相对磨损量小相对产量高;当绞刀转速n=36 r/min 时,横移速度Vs=0.1 m/s 时单位挖掘生产量下磨损量最小,但是横移速度在0.1 m/s 以下时绞刀工作不稳定,故应该选取Vs=0.25 m/s 的工况点,在这一工况点下刀齿的相对磨损量小相对产量高。

4 总结

本文以大型绞吸挖泥船为研究对象,结合绞刀切削的特点,从静力学的角度分析绞刀刀齿的受力情况,得到刀齿受力静力学平衡方程,将静力学平衡方程发展为可应用的刀齿受力数学模型,对磨损机理分析建立刀齿磨损模型。运用MATLAB 得到刀齿前、侧、后刃面垂直方向的平均受力。对绞刀受力和磨损进行分析计算,通过分析刀齿在不同转速与不同横移速度下的受力情况、磨损情况,清晰地阐述了绞刀在切削过程中刀齿相对磨损量较小相对产量较高时的工况参数,得出以下结论:

1) 其他工况参数相同时,随着绞刀横移速度增加,刀齿的磨损量增加,切削岩石厚度与绞刀转过弧长增加,横移速度应大于0.1 m/s;随着绞刀转速减小,刀齿的磨损量增加,绞刀转速应大于0.3 r/s。绞刀在高转速下磨损量较少且挖掘生产量较大,绞刀转速在一定范围内越高,其工况越好。

2) 绞刀转速n=28 r/min,横移速度Vs=0.2 m/s 时这一工况点下刀齿相对磨损量小,相对产量高;绞刀转速n=0.32 r/min,横移速度为Vs=0.15 m/s 时单位挖掘生产量下磨损量最小;绞刀转速n=36 r/min,横移速度Vs=0.25 m/s 时单位挖掘产量下磨损量最小。