HPF法脱硫工艺改进应用研究

2018-09-06马芸英

马芸英

(山西潞安集团王庄煤矿煤质科,山西 长治 046031)

在炼焦生产中,煤炭中的硫主要以硫化氢的形式转化到焦炉煤气中。含有硫化氢的煤气在燃烧过程中,会产生大量的硫氧化合物进而对大气环境产生污染危害[1-3]。此外,在煤气贮存或者输送过程中,煤气中的硫化氢还会腐蚀输送管道及相关煤气净化设备。所以,加强煤气脱硫工作对提升环境保护及生产安全运行具有重要意义。

1 HPF法脱硫工艺原理

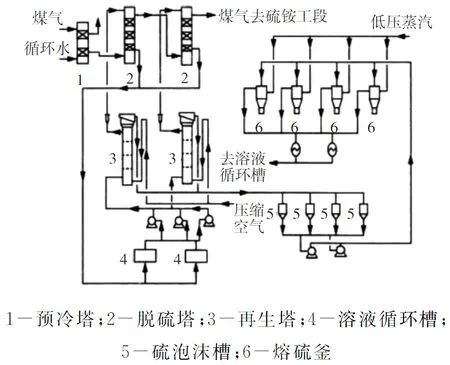

图1所示为HPF法脱硫工艺的主要流程。前工段的煤气进入预冷塔后,首先通过循环水对煤气进行降温处理(由45 ℃冷却至27 ℃),再从底部位置进入2座串联的脱硫塔内,利用脱硫液对煤气进行洗涤,然后,再由脱硫塔顶部的捕雾工艺进行去除雾滴,之后,再进入硫铵工段。最终完成脱硫工艺后,可将煤气中的H2S质量浓度控制在50 mg/m3以内。

在脱硫塔内产生的主要化学反应见式(1)~式(5)。

(1)

(2)

(3)

(4)

(5)

脱硫塔中含有H2S和HCN的脱硫液会从脱硫塔的底部流出,进入到溶液循环槽内与浓氨水和催化剂溶液混合,再通过溶液循环泵将脱硫液输送到再生塔的底部,与空压机房的压缩空气一起进入再生塔,再生后的溶液会从再生塔的顶部自动流入脱硫塔的顶部,进行喷洒脱硫工艺,进而循环利用。

图1 HPF法脱硫工艺流程示意图

再生塔反应生成的一些硫泡沫会自动从自生塔顶部流入到硫泡沫槽内,经过搅拌、静置沉淀处理后再送入熔硫釜设备生成硫磺。熔硫釜内反应产生的一些清液会流入缓冲槽内,再由缓冲槽经液下泵输送至脱硫液冷却器内进行降温处理,待温度降至35 ℃以后,再输送到溶液循环槽内循环使用。

在再生塔内的化学反应主要见式(6)~式(7)。

(6)

(7)

2 HPF法脱硫工艺的影响因素分析及优化改进

煤气HPF法脱硫系统主要由吸收系统和脱硫液再生系统构成,影响脱硫系统的因素有很多,主要有预冷塔预冷后的煤气温度和脱硫液温度,以及脱硫液的质量等[4]。因此,需要结合HPF法实际脱硫工艺对脱硫的关键性指标进行控制和优化分析。其脱硫工艺的控制指标如表1所示。

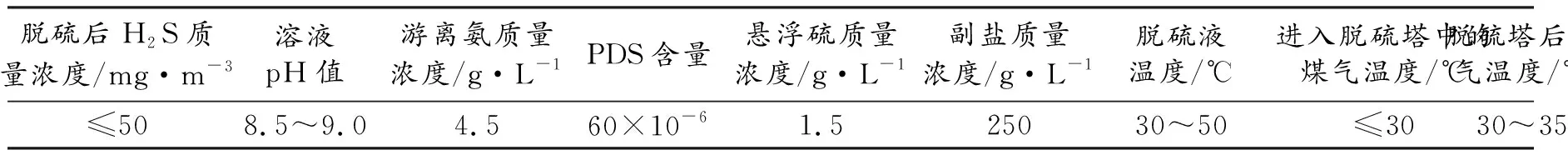

表1 脱硫工艺指标

2.1 脱硫系统温度控制

2.1.1 预冷塔后煤气温度分析

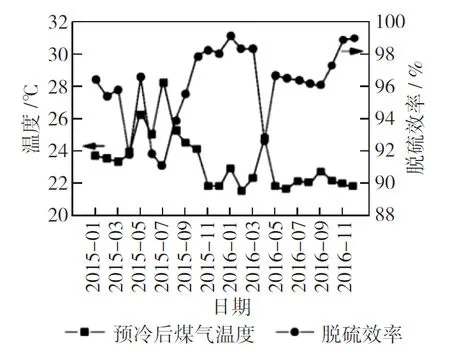

在脱硫系统中温度对脱硫效果影响较大,图2所示为预冷后煤气的温度与脱硫效率的变化情况。

图2 预冷后煤气温度与脱硫效率的变化示意图

由图2测得系统的运行数据可以看出,2015年6月~8月脱硫效率均在95%以内,经过预冷后的煤气温度相对较高(26 ℃以上)。主要原因是,运行期间制冷机运行效率较低,在9月份以后随着气温的降低,预冷煤气温度均在25 ℃以下,脱硫效率明显提高(96%以上)。当2016年通过更换制冷机后,在5月份投入运行后,预冷煤气温度明显降低,基本可以控制在21 ℃左右,脱硫效率较2015年明显提高。

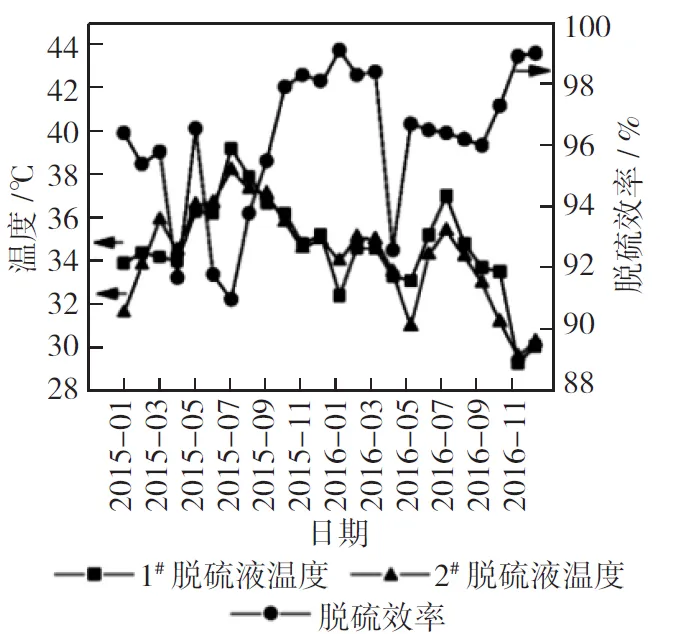

2.1.2 脱硫液温度分析

图3所示为脱硫液温度与脱硫效率的变化情况。通过对比图2和图3可以看出,脱硫液温度与预冷后煤气温度的变化情况一样,受季节气候的影响,脱硫液的温度升高后,脱硫效率明显降低。这是因为,脱硫液温度升高后溶液中的氨含量逐渐减少,进而脱硫效率降低。但是,若煤气和脱硫溶液温度太低,也不利于硫化氢的脱除,且温度过低的话,将会影响再生反应的运行。通过实验可知,当HPF催化剂活性在35 ℃左右,煤气温度在25 ℃~30 ℃,脱硫液温度控制在35 ℃~40 ℃时,系统运行在最佳状态,脱硫效率较高。

2.2 脱硫液成分分析

2.2.1 脱硫液pH值

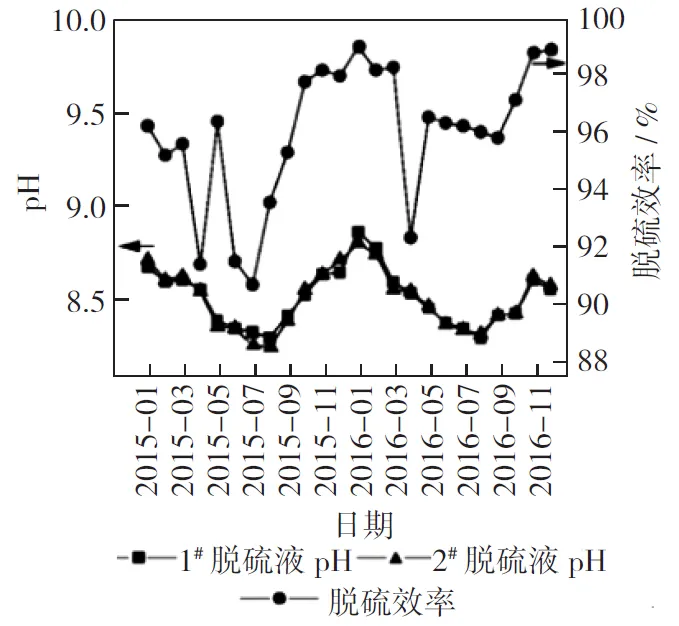

脱硫液pH值与脱硫效率的变化情况如图4所示。由图4可知,脱硫效率随脱硫液pH值的降低而降低,在2016年1月份脱硫液的pH值最高约在9.1左右,脱硫效率最高可达99%。在2015年至2016年8月份脱硫液的pH值最低在8.4以下,脱硫效率约为95%左右。所以,通过实验可知,当脱硫液pH值控制在8.5~9.0时脱硫效率最高。

图3 脱硫液温度与脱硫效率的变化示意图

图4 脱硫液pH值与脱硫效率的变化示意图

2.2.2 脱硫液中挥发氨的浓度控制

脱硫液中挥发氨的浓度对脱硫效率的影响也较大,在HPF脱硫过程中煤气中的H2S会与氨水发生酸碱中和反应,因此,在脱硫过程中脱硫液中氨的浓度会直接影响脱硫效果。在实际脱硫过程中通常会发生脱离副反应进而产生一些铵盐,从而会消耗一部分氨,同时,再生过程中放散的尾气也会带走一部分氨,进而降低脱硫液中氨的含量。脱硫液中氨的含量主要来源于煤气和溶液的吸收平衡以及蒸氨塔的浓氨水,本矿实际生产中的游离氨质量浓度为6 g/L,符合生产要求。

2.2.3 脱硫液中两盐的浓度控制

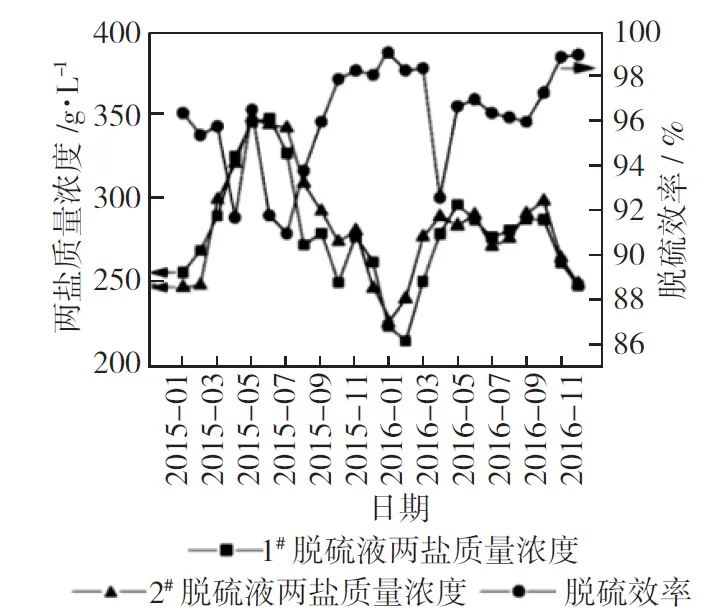

在脱硫液氧化再生过程中,反应会产生硫氰酸盐及硫酸盐副产物,这些盐类的浓度达到一定程度后,也会降低脱硫效率,所以,为了使脱硫效率保持稳定状态,需要定期对脱硫液进行清理更换。图5所示为两盐浓度与脱硫效率的变化关系,从图5可以看出,脱硫效率随脱硫液中两盐浓度的升高而逐渐降低。

图5 脱硫液中两盐质量浓度与脱硫效率的变化示意图

2.3 催化剂添加方式的控制

催化剂不同的添加方式对系统催化效果影响不同,所以,在实际生产过程中,催化剂的配置周期为一天一次。其配置方法是,首先,注入新鲜的水,然后,再加入复合催化剂搅拌均匀,待完全溶解后将溶液从循环槽的上部注入到系统内。通过多次实践可知,每天加入52 kg的催化剂即可满足日常的生产需求。

3 结论

应用以氨为碱源及PDF为催化剂的HPF法脱硫工艺脱硫过程比较简单,且脱硫效率较高。通过对影响脱硫效率的各种因素进行分析并结合系统运行数据可知,HPF脱硫工艺各因素理想的控制水平是:预冷后煤气温度控制在22 ℃~23 ℃,脱硫液pH值控制在8.7~9.0,脱硫液中氨质量浓度控制在10 g/L~11 g/L,脱硫液中两盐质量浓度控制在270 g/L~280 g/L,这时系统脱硫效率最高,可达到98%以上。