红肉苹果片穿流式热风薄层干燥特性及数学模型

2018-09-06侯燕杰刘冬杨曦郭玉蓉

侯燕杰,刘冬,杨曦,郭玉蓉

(陕西师范大学 食品工程与营养科学学院,陕西 西安,710119)

新疆红肉苹果,属蔷薇科苹果属落叶植物,属于第三纪孑遗植物新疆野苹果的变型,是现代栽培苹果的祖先种[1-5]。新疆红肉苹果不仅富含矿物质和糖酸[6-7],而且多酚、花色苷含量也较高,有预防癌症和心血管疾病的功效[8-10]。目前对新疆红肉苹果的研究主要集中在营养物质提取、组分和含量测定[11-15]及新品种选育[16-21]等方面,有关新疆红肉苹果深加工方面未见报道。新疆红肉苹果味酸,不宜直接食用,然而制成果丹皮后口感明显提升,具有特殊风味。目前,红肉苹果果丹皮的制作常采用自然晒干的方式,存在着产品质量不稳定、口感损失严重等缺点。因此,本文以穿流式热风薄层干燥设备为依托,主要探究了红肉苹果片的热风薄层干燥特性,以期为红肉苹果片工业化热风干制提供理论依据。

1 材料与方法

1.1 试验材料

新疆‘洪勋一号’红肉苹果,采自新疆塔城地区,采摘当日即送至西安,储藏于陕西师范大学食品学院冷库待用,贮藏温度(1±0.5) ℃。

1.2 主要试剂与仪器

1.2.1 试剂

柠檬酸(食品级);CaCl2、NaCl(分析纯),陕西省西安森博生物试剂公司。

1.2.2 试验设备

龙江牌可调厚度切片器,临沂批发城龙鹏厨具经营部;NS800分光测色仪,深圳市三恩驰科技有限公司;Testo410-2风速仪,德图仪器有限公司; BSA224S电子天平,赛多利斯科学仪器(北京)有限公司;GZX-9146 MBE型普通热风干燥箱,上海博迅实业有限公司医疗设备厂。

穿流式热风干燥设备[20]由陕西省食品工程与营养科学学院食品工程实验室提供,主要由干燥箱、鼓风机、加热系统及测温度系统等部件构成。可通过控制干燥室中金属网层的高度进而调整不同风速;工作时鼓风机将加热系统产生的热量以热气形式从底部鼓入干燥室,热空气垂直穿越物料层,带走湿物料中的水分后经干燥室上方散热孔排出。

1.3 试验方法

1.3.1 样品制备

挑选大小均一、无病虫害、无机械损伤的新鲜红肉苹果,去果梗后清水冲洗干净。将红肉苹果切成不同厚度的薄片,浸入护色液中(CaCl2:质量分数0.4%,柠檬酸:质量分数0.5%,NaCl:质量分数0.5%)护色10 min,清水冲洗沥干后进行干燥。

1.3.2 热风干燥

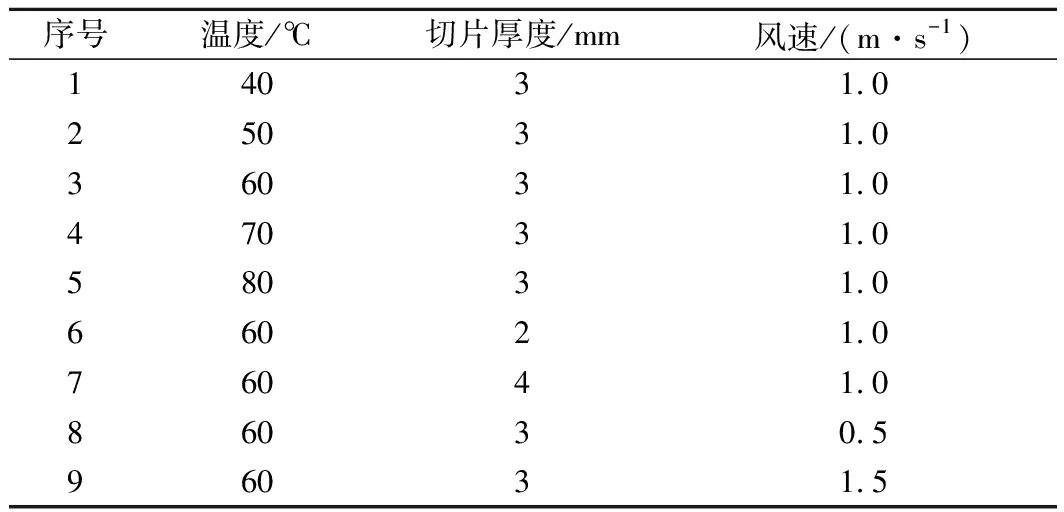

红肉苹果片热风薄层干燥试验设计见表1。0~30 min内每隔5 min对样品进行称量;30~60 min内每隔10 min对样品进行称量;此后每隔30 min对样品进行称量,直至样品质量恒定[21-24]。

表1 红肉苹果片热风干燥试验设计Table 1 Hot air drying experimental design of red-flesh apple slices

1.3.3 干燥参数计算方法

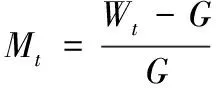

(1)干基含水率Mt

Mt指物料中水分与干物质的质量比的百分率,参照张茜等[22]的方法,按照式(1)计算:

(1)

式中:Wt表示t时刻干燥样品的质量,单位为kg;干物质的质量用G表示,单位为kg。

(2)水分比MR(moisture ratio)[25]

MR表示设定干燥条件的物料残存含水率,可使用式(2)求出:

(2)

式中:Mt、Me、M0各自表示t时刻、平衡时与干燥起始的干基含水率,且Me相对Mt和M0可忽略不计[26],kg/kg。

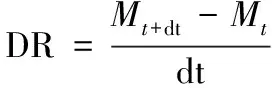

因此干燥速率DR(drying rate)[27]可利用公式(3)求出:

(3)

式中:DR,kg/(kg·h);Mt+dt、Mt分别表示(t+dt)与t时刻物料含水率,kg/kg;dt为相邻两次称量的时间间隔,h。

(3)有效水分扩散系数Deff[28-29]

Deff可揭示水分散失机理,通常由LnMR-t线性回归确定斜率k后计算得到,公式见式(4):

(4)

式中:Deff,m2/s;L为苹果片厚度,mm。

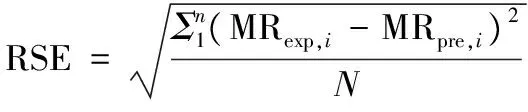

干燥研究中通常由阿伦尼乌斯方程描述Deff与温度T的关系,如式(5)所示,变形后得到式(6)。可知LnDeff和1/(T+273.15)之间呈一次线性关系,其斜率为-Ea/R,由此即可计算干燥活化能Ea[28-30]。

(5)

(6)

式中:D0表示阿伦尼乌斯方程指数前因子,m2/s;Ea为被干物料的活化能,kJ/mol;T为热风干燥温度,℃;R表示气体常数,为8.314 kJ/(mol·K)。

1.3.4 热风薄层干燥的数学模型

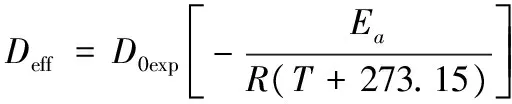

参考前人研究[26-31],选取表2中6种干燥模型,对红肉苹果片干燥曲线数据进行拟合。利用确定系数R2、均方根误差RMSE及卡方值χ2评估模型拟合结果,R2值越高、RMSE值与χ2值越低,表示模型拟合度越佳。3个参数的计算公式如下:

(7)

(8)

(9)

式中:MRexp,i,MRpre,i各自代表第i个数据点试验MR与模型预测MR;N为试验数据点数目;n为模型中参数数量。

表2 热风薄层干燥数学模型Table 2 Hot-air thin layer drying mathematical models

1.3.5 干燥动力学模型的验证

根据1.3.3与1.3.4试验结果, 可得红肉苹果片在穿流式热风薄层干燥条件下的动力学方程表达式,在下列3个设定条件下完成试验,对比分析同一干燥条件的干燥曲线数据与模型预测值,检验模型精确度。

Ⅰ条件:热风温度40 ℃,切片厚度2 mm,风速1.5 m/s;

Ⅱ条件:热风温度60 ℃,切片厚度2 mm,风速1.5 m/s;

Ⅲ条件:热风温度60 ℃,切片厚度2 mm,风速1.0 m/s。

1.4 数据分析

试验数据采用Excel 2013计算分析,拟合模型及绘图采用Origin 8.0软件。

2 结果与分析

2.1 穿流式热风薄层干燥苹果片色泽变化

为准确评估不同干燥条件对红肉苹果果片色泽的影响,对所有样品进行色泽测定,同时以新鲜红肉苹果为对照,结果见表3。与新鲜果片相比,热风薄层干燥和晒干处理的果片L*和a*值显著下降,而b*值增加,表明两种干燥方式均一定程度地引起果片褐变现象。然而,热风干燥处理的果片褐变程度较晒干处理更低,表明热风干燥有利于保持果片原有色泽。这可能是由于自然晒干干燥时间过长,干燥时果片中呈色物质会产生较大破坏;另一方面自然晒干时,果片水分散失不均匀,导致其水溶性色素分布不均,也一定程度上影响了果片色泽。此外,不同热风干燥条件也会对红肉果片色泽造成一定影响。由表3可知,当干燥温度高、切片厚、风速低时得到的干燥果片品质较差,可能因为果片组织内部细胞中水分不能很快迁移,导致果片表面出现受热不均而引起“硬壳”现象。

表3 不同干燥方法对红肉苹果片色泽的影响结果Table 3 Effects of different drying methods on color quality of red-flesh apple slices

注:同一列中不同小写字母代表差异显著(p<0.05);“-”代表无。

2.2 干燥特性

2.2.1 热风温度对红肉苹果片穿流式热风薄层干燥特性的影响

由图1可知,红肉果片的干燥速率随热风温度增加而增大,因此果片干燥至终点所需时间也缩短。不同温度下红肉果片的干燥曲线如图1-A所示,果片达到平衡含水率所需时间与热风温度成反比,热风温度为40、50、60、70、80 ℃时红肉果片干燥至终点分别所用时间为4、3.5、3、2.5、2 h。温度越高,果片与周围空气温差和湿度差越大,水分越容易从果片表面扩散至外界环境中,因此果片干燥速度也越快,完成干燥时间越短。此外,由图1-B可知,果片干燥速率随含水率降低而降低,这是由于温度升高使红肉果表面和内部水分迁移速度加快。相同处理时间下,80 ℃时果片的DR值为11.559 kg/(kg·h),明显高于40 ℃时果片的DR值。然而,温度过高可能会引起干燥物料表面出现‘硬壳现象’,因此,实际加工过程中应综合考虑物料品质。试验发现,当干燥温度为80 ℃时个别果片表面出现轻微的硬壳现象,表明该温度条件下有可能引起红肉果片品质降低,因此实际生产中建议选择60 ℃作为干燥最适温度。

图1 热风温度对红肉苹果片干燥曲线(A)及干燥速率曲线(B)的影响Fig.1 Effects of air temperature on drying curves(A) and drying rate curves(B) of red-flesh apple slices

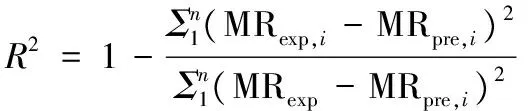

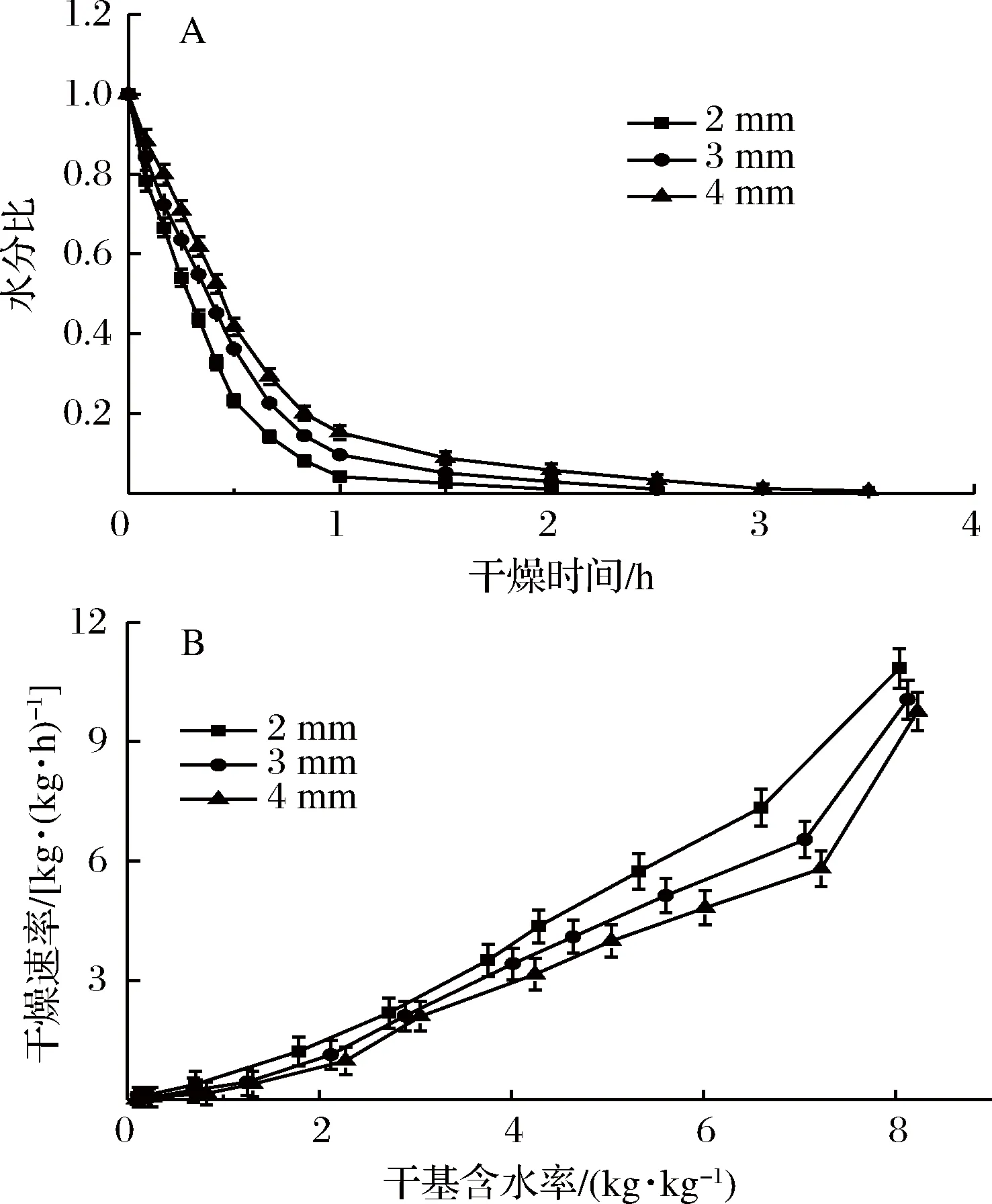

2.2.2 切片厚度对红肉苹果片穿流式热风薄层干燥特性的影响

由图2-A可知,物料含水率在1 h内迅速降低,之后降幅减缓,4、3、2mm厚的果片完成干燥分别需要3.5、3、2.5 h。此外,由图2-B可知,4 mm厚的果片DR值为9.757 kg/(kg·h),小于2 mm厚的果片。在同一干燥时间内,红肉果片含水率随切片厚度减小而降低,表明果片厚度越小,其干燥速率越大,有利于完成干燥。

图2 切片厚度对红肉苹果片干燥曲线(A)及干燥速率曲线(B)的影响Fig.2 Effects of slice thickness on drying curves(A) and drying rate curves(B) of red-flesh apple slices

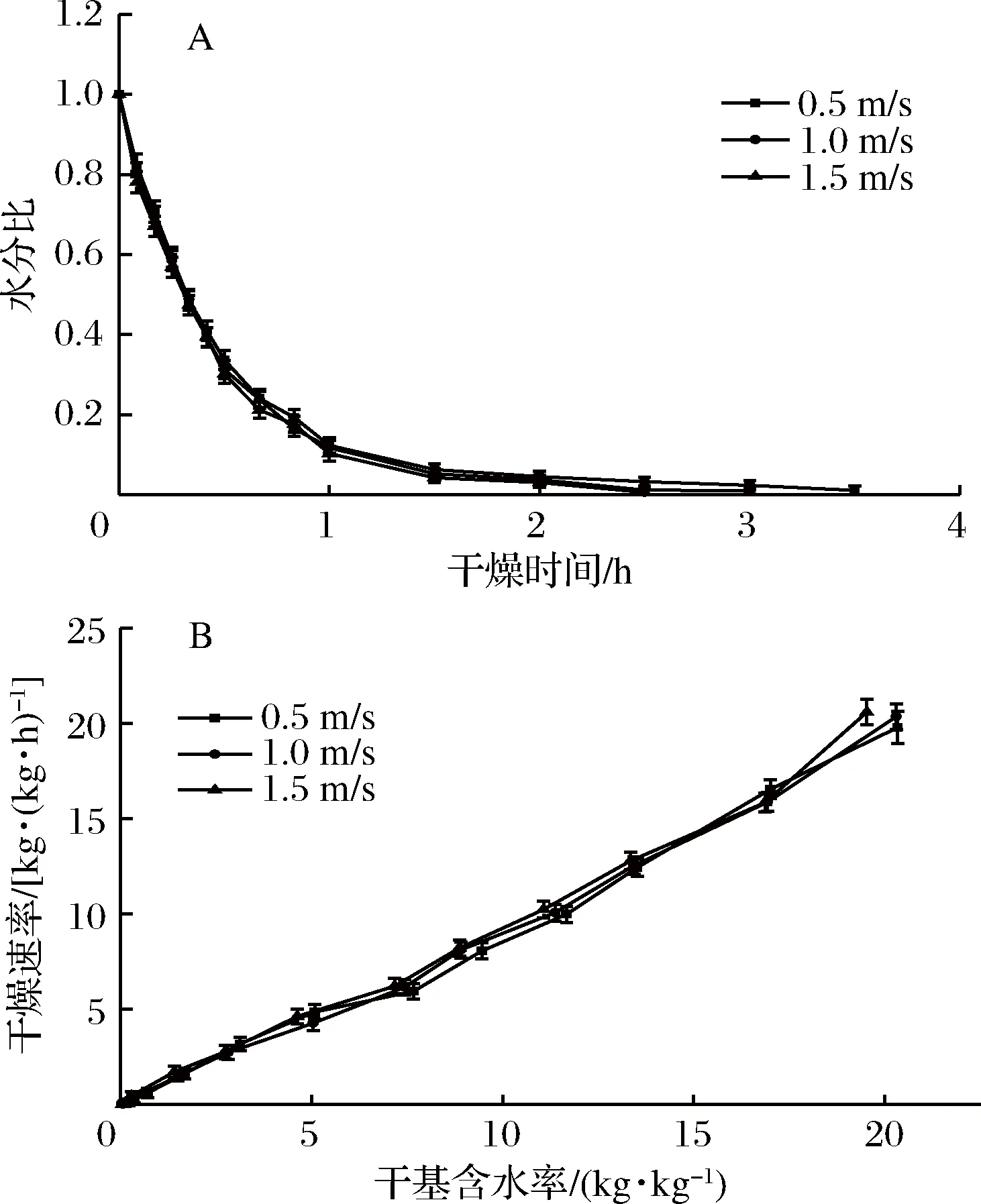

2.2.3 热风速度对红肉苹果片穿流式热风薄层干燥特性的影响

物料干燥中风速对其水分散失有一定影响,风速增大,空气流动速率加快,物料表层水分蒸发速率增大,干燥时间缩短。本试验研究了热风温度60 ℃、切片厚度为3 mm条件下,不同热风速度(0.5、1.0、1.5 m/s)对红肉果片干燥特性的影响,结果见图3。图3-A表明,不同风速条件下,红肉果片水分含量均出现先迅速降低再变缓的趋势,且不同风速对果片干燥时间有一定影响。随着风速增加,果片完成干燥所需时间略有降低:当风速为0.5 m/s时,完成干燥所需时间为3.5 h,当风速增加至1.5m/s时,完成干燥所需时间减为不足3 h。此外,图3-B结果显示,风速增加,红肉果片最大干燥速率值分别为19.788、20.363、20.6 kg/(kg·h),这是由于风速增大可带走果片表面蒸发的水分,使得果片表面与干燥空气之间保持较大的湿度差,进而有利于干燥过程的进行。然而,风速增加也显著增加了能耗,因此工业生产中当以风速为1.0 m/s较佳。

图3 热风速度对红肉苹果片干燥曲线及干燥速率曲线的影响Fig.3 Effects of hot-air velocity on drying curves and drying rate curves of red-flesh apple slices

Deff体现物料中水分迁移扩散的难易水平[28-29]。苹果等农产品干制过程主要属于降速型,可以使用菲克第二定律计算Deff。表4列出不同试验条件下红肉苹果片热风薄层干燥的Deff值。由表4可知,不同试验条件下红肉苹果片的Deff值随热风温度、切片厚度和热风速度增加而升高,其中热风温度和切片厚度对Deff的影响大于热风风速。当热风温度改变时,Deff在1.803 7×10-8~4.150 0×10-8m2/s范围内增幅明显;果片厚度为2、3、4 mm时,其Deff分别为2.126 5×10-8、2.508 6×10-8、3.659 4×10-8m2/s,而对应DR值下降;热风速度为0.5、1.0、1.5 m/s时,Deff分别为2.058 1×10-8、2.508 6×10-8、2.913 5×10-8m2/s。红肉苹果片的Deff值变化趋势与椰肉[32]双孢菇菇柄[33]一致,但相对较高,表明红肉苹果片中的水分更容易迁移扩散,可能由于其自由水含量相对较多,其他组分对传热和传质阻力较小。

2.3 红肉苹果片干燥活化能Ea

Ea表示被干物料干燥时除去单位摩尔水分耗费的最低能量,其大小与物料干燥的难易程度呈正相关[27]。lnDeff与1/(T+273.15)的关系见图4。按照图中的线性回归方程计算出红肉苹果片的Ea为21.143 3 kJ/mol,表明红肉苹果片热风干燥过程失去1 kg水分最低需1 174.629 6 kJ能量,低于双孢菇菇柄[33]和红薯[29]干燥的Ea值而高于苹果片[35]的Ea值,这可能与物料所含成分相关,组分不同,物料内部水分扩散的难易程度不同,因此所需能量也不同。

表4 不同试验条件下红肉苹果片的DeffTable 4 Effective moisture diffusivity of red-flesh apple slices under different experimental conditions

图4 Deff与热风温度的线性关系Fig.4 Relationship between effective moisture diffusivity and hot-air temperature

2.4 干燥模型的拟合及筛选

当所选数学模型具备高确定系数R2、低均方根误差RMSE及卡方值χ2时,更适于评估被干物料干燥过程中的水分脱除规律[25]。表5列出了各干燥条件下红肉苹果片的MR与所选数学模型拟合结果。由表5知,干燥曲线数据与各数学模型方程拟合的R2均在0.99以上,表明6个数学模型均可阐述红肉苹果片在热风薄层干燥过程中的水分变化规律,其中Page与Modified Page模型具有最高R2、最低均方根误差RMSE及卡方值χ2,其值分别为0.998 97、0.010 79、0.000 121 7。因此,Page与Modified Page模型可更好地表述红肉苹果片热风薄层干燥MR变化规律。

表5 干燥数学模型拟合结果Table 5 Fitting results of drying mathematical models

续表5

模型名称参数试验序号123456789Two termexponentiala1.367 050.998 080.639 810.617 910.998 680.997 701.40 9780.580 230.646 32k0.020 530.022 330.033 740.043 960.047 440.037 060.026 590.033 270.037 00R20.998 950.999 160.999 270.999 170.998 410.995 100.997 640.999 240.999 21RMSE0.011 640.010 12 0.010 920.009 710.013 420.023 040.017 240.010 440.009 47χ21.36×10-41.02×10-46.27×10-59.43×10-51.80×10-45.31×10-42.97×10-45.53×10-58.97×10-5

2.5 最适干燥模型及参数确定

根据表5得到Page和Modified Page两种模型,模型参数k和n随试验条件改变而变化,即干燥常数k、n为热风温度(T)、切片厚度(D)与热风速度(V)的函数。回归分析获得参数k与n的估量值及确定系数R2如表6所示。可以看出:Page模型参数k与n对热风温度、切片厚度和热风速度的拟合程度较好,R2分别为0.957 1和0.900 0; Modified Page模型参数的R2略低于Page模型。综上,Page模型可作为描述红肉苹果片穿流式热风薄层干燥过程中水分散失规律的最适模型。通过参数估计值得到参数k、n与T、D、V的关系模型为:

k=0.022 9+0.000 9T-0.016 7D+0.006 0V

(10)

n=0.845 7-0.001 3T+0.075 7D-0.004 1T

(11)

式中:T表示热风温度,℃;D为切片厚度,mm;V为热风速度,m/s。

将公式(10)(11)代入Page模型中,获得红肉苹果片的穿流式热风薄层干燥动力学模型方程如下:

MR=exp[-(0.022 9+0.000 9T-0.016 7D+

0.006 0V)t0.845 7-0.001 3T+0.075 7D-0.004 1V]

(12)

式中:T表示热风温度,℃;D为切片厚度,mm;V为热风速度,m/s。

表6 干燥模型参数k与n线性回归估计Table 6 Linear regression estimation of drying model parameter k & n

2.6 Page干燥模型验证

红肉苹果片的穿流式热风薄层干燥Page模型在Ⅰ、Ⅱ、Ⅲ干燥条件预测值及相同条件下实测值比较如图5所示。从图5可知,3个条件实测值与干燥模型预测值的吻合程度较高,表明该数学模型可准确描述及预测红肉苹果片在穿流式热风薄层干燥过程中的水分散失规律。

图5 实测与Page模型预测MR随时间变化的比较Fig.5 Comparison of moisture ratio changes over time measured or predicted by Page model

3 结论

试验对热风薄层干燥中热风温度、切片厚度和热风速度对果片的影响及干燥模型的建立进行探究。相对晒干处理,热风薄层干燥得到的红肉果片具有更高的L*和a*值和更低的b*值,产品品质较好。热风温度、切片厚度和热风风速对红肉苹果片的干燥特性均有一定影响。热风温度越大、风速越高、果片厚度越小,则红肉果片水分比越低,同时果片干燥速率增加,干燥时间缩短。试验条件范围内,红肉苹果片的Deff在1.803 7×10-8~4.150 0×10-8m2/s变化,且随着风温提高、果片厚减小及风速增加而增大。此外,本文发现,在热风温度40~80 ℃、切片厚度2~4 mm、热风速度为0.5~1.5 m/s,Page模型对试验数据拟合程度最佳,其干燥动力学模型方程为MR=exp[-(0.022 9+0.000 9T-0.016 7D+0.006 0V)t0.845 7-0.001 3T+0.075 7D-0.004 1V]。综合考虑红肉苹果片的干燥特性和产品品质,可得出最佳干燥参数为:干燥温度60 ℃、切片厚度2 mm、热风风速为1 m/s。