SHELL煤气化装置中排渣罐下部3种防磨蚀结构的比较

2018-09-06

(中国五环工程有限公司,湖北 武汉 430223)

在SHELL干粉煤气化工艺装置中,气化炉渣出口的灰渣需要经过除渣工序后运输至储存区,具体流程如下:在气化炉燃烧段产生的高温熔渣,向下流入气化炉底部渣池进行激冷,激冷后的大块炉渣经破渣机粉碎后流入渣收集器,而后定期排放至排渣罐,再排至渣脱水槽,用捞渣机捞出炉渣。渣收集器和排渣罐都是直筒加下锥体结构的压力容器,下锥体的结构方便排渣。由于灰渣具有磨蚀性,所以渣收集器和排渣罐锥体下部内表面需要有效的防磨蚀措施抵抗灰渣的磨蚀,保证设备的长周期、安全运行。最常见的防磨蚀方法有:堆焊硬质合金和衬双相钢牺牲筒。但是,由于排渣罐有时会发生带压排渣,且排渣速度快,故排渣罐下部的抗磨蚀堆焊层或衬层较渣收集罐更容易被磨坏,使用寿命较短,经常需要停车维修,影响装置的连续运行。后来针对工程实际情况,排渣罐采用一种抗磨蚀陶瓷衬层的防磨措施。本文就以上提到的排渣罐的3种防磨蚀结构进行描述和比较。

1 堆焊硬质合金

工程中采用最多的是在锥体下部1m高度范围内的内表面及下渣口内表面堆焊STELLITE 6硬质合金防磨蚀的方法,具体结构见图1。先在Q345R的基层板上堆焊5mm的E309Mo-16,表面检测合格后进行消除应力热处理,经过表面处理后再堆焊5mm厚的STELLITE 6硬质合金,焊条牌号是EDCoCr-A03,其具体化学成分和硬度要求见表1。堆焊前预热工件至350℃,而且堆焊过程中始终需要保持工件和层间的温度在350℃左右。堆焊工作不能中断,必须连续施焊直到完成堆焊。硬质合金堆焊完成后,应立即进炉(进炉时炉内温度在350℃左右)进行620±10℃的热处理,炉内缓冷。可见,硬质合金的堆焊工艺要求严格,堆焊工作环境恶劣,焊工需要在高温的环境下工作,而且稍不符合焊接工艺要求,就有可能造成堆焊后的硬质合金产生裂纹而返工。在有的项目中,硬质合金的裂纹甚至扩展到基层材料,而导致锥体外壳报废,最后只能重新购买基层材料制作锥体,造成经济上的浪费,也延长了制造工期。而且在生产过程中一旦硬质合金堆焊层被磨损,则必须将整个设备拆下返厂进行修复,维修费用高、耗时长。

图1 锥体下部堆焊硬质合金耐磨蚀层

牌号堆焊金属化学成分/%CCrWMnSiFeCo堆焊层硬度HRCEDCoCr-A-030.7~1.425~323~6≤2≤2≤5其余40~45

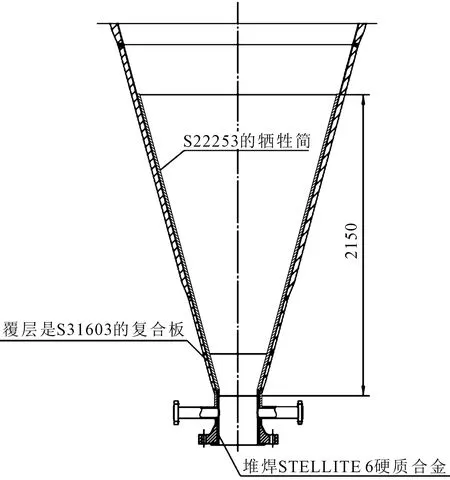

2 衬双相钢牺牲筒

衬双相钢牺牲筒防磨蚀的结构见图2,在覆层为S31603的复合板上衬厚度为16mm的S22253的双相钢板,利用S22253双相钢较好的耐磨性能抵抗灰渣的磨蚀,来保护锥体承压外壳。但由于下部的渣出口内径小,无法衬双相钢内衬,还是需要堆焊硬质合金来抗磨蚀。采用这种结构时,其制造难度较全部采用堆焊硬质合金防磨结构时低,制造费用更低。在出渣口小面积堆焊硬质合金,其堆焊工艺容易控制,堆焊质量更容易得到保证。为了方便双相钢的牺牲筒被磨穿后可以在装置现场进行更换,双相钢牺牲筒被分块以方便从人孔进出,具体分块要求见图3。

图2 锥体衬双相钢牺牲筒

图3 牺牲筒的分块

双相钢牺牲筒理论上可以使用至少2年,但实际情况却不尽人意,都没有达到2年,有的只有半年左右。虽然可以在项目现场进行双相钢牺牲筒的更换,但由于排渣罐锥体下部直径最小处不足300mm,操作空间狭小封闭,要求把被磨损的牺牲筒从锥壳上一块一块剥离下来,再一块一块拼焊上新的双相钢牺牲筒预制板,同时又不对锥体的复合板造成损伤,这些操作还是比较有难度的。

3 耐磨陶瓷衬里

耐磨陶瓷衬里的具体结构见图4。将排渣罐锥体按需要防磨衬里和不需要防磨衬里分成两部分,用法兰将两部分连接起来。下部需要防磨衬里部分的受压外壳做成圆筒结构代替锥体结构,在圆筒内安装一次烧制成锥形的陶瓷防磨衬里,陶瓷衬里和受压外壳之间用水玻璃耐酸混凝土浇注料填实以支撑陶瓷衬里;下渣口内部也衬上耐磨陶瓷衬筒。耐磨陶瓷衬里的化学成分、机械性能和物理性能分别见表2和表3。

表2 耐磨陶瓷的化学成分

图4 设备内衬耐磨陶瓷的结构

抗拉强度/MPa抗折强度/MPa抗压强度/MPa洛氏硬度密度/(g·cm-3)线胀系数/℃耐温/℃≥600≥480≥1583(HRC)4.09.6×10-6-50~700

设备制造厂无法完成安装耐磨陶瓷内衬的工作,需要外协陶瓷供货商。设备制造厂完成设备的制造并检验、试验合格后,将图4中下连接法兰及其以下的金属部件发往相关陶瓷厂。陶瓷厂根据金属部件的尺寸烧制耐磨陶瓷内衬,并对陶瓷构件进行机加工后安装,此过程大概需要50d左右。所以,采用耐磨陶瓷衬里的防磨结构需要的制造周期较长,但其效果良好、寿命长。

4 结语

综上所述,排渣罐锥体下部采取的3种防磨蚀措施中,堆焊硬质合金的制造和维修难度最大;双相钢牺牲筒的制造简单,制造周期短,但使用寿命较短,虽操作空间狭小,但还是可以在装置现场进行维修;耐磨陶瓷衬里的使用效果很好,寿命长,但制造周期长。另外,在实际生产中,一般不可能及时发现设备内部的防磨层被磨穿,所以排放的灰渣会继续磨蚀排渣罐的受压壳体,这样会对设备造成不可逆转的损伤而威胁设备的安全,甚至会造成安全事故。但对于耐磨陶瓷衬里而言,情况就会好很多,即使陶瓷衬里被磨穿而装置仍在运行,灰渣会先磨蚀浇注料而不是马上磨蚀设备的受压外壳。综合考虑后,认为还是采用耐磨陶瓷衬里的防磨措施比较有优势。