颗粒床除尘技术在高温煤气除尘中的工程示范研究

2018-09-06,,,

, ,,

(1.山西国控环球工程有限公司,山西 太原 030024; 2.新疆广汇煤炭清洁炼化有限公司,新疆 哈密 839000;3.江苏金凯阳机械装备有限公司,江苏 无锡 214000; 4.西安中聚能环研究设计院有限公司,陕西 西安 710038)

煤中低温热解技术是煤炭分质高效清洁转化利用的关键核心技术,国内外各大研究机构基于各种原理,针对不同的原料,开发了多种形式的中低温热解技术。根据当前煤炭开采的机械化程度,开采过程中产生大部分粉煤,因此,以粉煤为原料的热解工艺必将成为今后煤热解的主流工艺[1]。

高温热解气的除尘一直是困扰粉煤中低温干馏技术发展的一个难题。粉煤中低温热解产出的热解干馏煤气成分十分复杂,并且重质焦油组分多、粉尘含量特别大、气体温度高,因此,传统的除尘措施在粉煤热解工艺中不能有效应用,导致热解系统运行不稳定,已成为粉煤热解技术工业化的主要障碍[2]。针对高温热解气的除尘,当前在运行的煤干馏装置主要采用旋风除尘、陶瓷管过滤、陶瓷丝网过滤等形式,其中,在运行粉煤热解装置中均采用陶瓷管过滤除尘,但陶瓷管过滤除尘存在使用寿命短和停车更换等问题。寻找能高效、长周期稳定运行的高温除尘技术已然是粉煤分质利用行业亟待解决的问题。

1 颗粒床除尘技术

颗粒床除尘器属于净化式内部深层过滤设备,其原理为利用物理和化学性质都非常稳定的耐高温固体颗粒组成过滤层,实现对气体的过滤,具有耐高温、持久性好、高效廉价、推广性好、滤料再生方式多样化等优点。

颗粒床的特征是滤料(细砂、石英砂、活性炭等)于腔室中通过单层或多层静态堆积,含尘高温气体以一定气速经过床层,尘粒于滤料间被截留。移动式过滤是滤料(瓷环、活性炭)在腔体中依靠重力或其他作用力移动拦截粉尘。流化床主要是依靠浸没在流化床的过滤单元来实现分离。颗粒床的过滤过程属于深层过滤,床层内部不同部位都可以实现对粉尘颗粒的捕集。过滤效率是由粒径和过滤厚度所决定。另外,粉尘受到外作用力而偏离流线,被滤料所捕获,外作用力包括静电沉降效应、直接拦截、扩散运动、重力沉降和惯性碰撞[3]。

颗粒床除尘器的原理如下:过滤层由上轻下重、上粗下细的双层滤料组成,如上层滤料为膨胀珍珠岩颗粒,粒径为2~5mm,容重为70kg/m3;下层滤料为海砂,粒径为0.5~1mm,容重为1 400kg/m3。过滤时,含尘气自上而下穿过滤料层,先经过粗颗粒的上滤料层,截留气体中的绝大部分粉尘,再经过细粒径的下滤料层,截获漏过上滤层的微细粉尘。反吹清灰时,反吹气自下而上通过滤层,两层滤料都呈流态化,颗粒间的粉尘被气流夹带出去,实现快速清灰。由于上层滤料颗粒密度仅为下层滤料的1/20,上层滤料颗粒始终悬浮于下层滤料层之上,两层滤料互不相混,始终保持双层结构不变。双层颗粒床的技术核心是上轻下重、上粗下细的两层滤料的选配,选配的原则是两层滤料流化而互不相混[4]。

颗粒床除尘技术适用于化工、冶金、材料、焚烧、能源等炉窑的烟气除尘。如冶金工业的高炉、转炉、电弧炉、平炉、铜熔炼炉、铝熔炼炉等;建材工业的水泥窑、玻璃窑、陶瓷炉等;化工领域的石油裂解炉、碳黑炉、电石炉、氮肥厂煤气炉等;能源系统的IGCC、多联产中的热煤气除尘等。

2 颗粒床除尘中试设计

颗粒床除尘中试装置由山西省化工设计院设计、新疆广汇煤炭清洁炼化有限公司投资建设运营、江苏金凯阳机械装备有限公司负责核心设备的加工。

2.1 设计标准

煤分质利用中对干馏煤气除尘净化的要求,主要是由煤焦油产品的质量要求所决定。当前,煤焦油质量标准为YB/T5075-93《煤焦油》,但是该标准中并未明确提出对煤焦油中固含量的要求。根据煤焦油加氢和煤焦油加工一般工艺的技术要求,本文选用除尘指标为50mg/Nm3进行设计。

2.2 设计参数确定

(1)模拟干馏煤气质量。为了获得颗粒床除尘设备干馏煤气介质的适用性,本设计采用了净化煤气经过升温、掺混200目煤粉、掺混焦油的工序,以获得粉煤中低温干馏技术相类似的干馏煤气。

(2)处理气量。处理气量是指除尘设备在工况条件下单位时间内所能净化气体的体积量,并且还要考虑除尘系统本身的漏风系数。处理气量是颗粒床除尘器设计中非常重要的设计参数。本次中试装置采用800m3/h处理气量作为设计基准规模参数。

(3)处理流速。处理流速即过滤流速,其对过滤器的尺寸、除尘效率和除尘压力损失都有影响。过滤气体的流速过大,会使颗粒层流化尘粒直接通过除尘器,丧失除尘效果。过滤速度过小,使设备费用加大。为便于粉尘沉降,含尘干馏气安全流速应小于3m/s,故本装置设计流速取为2m/s。

(4)反吹流速。反吹流速根据颗粒床粒径(40~60目)和粉尘粒径(200目),计算粒径200目以下粉尘被带出流化床的操作气速,即为反吹速度。

umf最小气速即流化临界速度,计算公式如下:

式中,煤气的密度ρ为0.45~0.50kg/m3,颗粒密度ρs为1 000kg/m3。粒径dp取200目,黏度μ为0.012 44mPa·s。计算得umf为0.002 7m/s,经过校核后Re<20,符合umf计算公式假设。

最大带出速度为不超过60目,颗粒被带出的速度,即:

其中,dp取60目。经过计算后,最大带出速度为2.7m/s。设计反吹气速取值介于临界气速和最大带出速度之间,为0.5m/s。

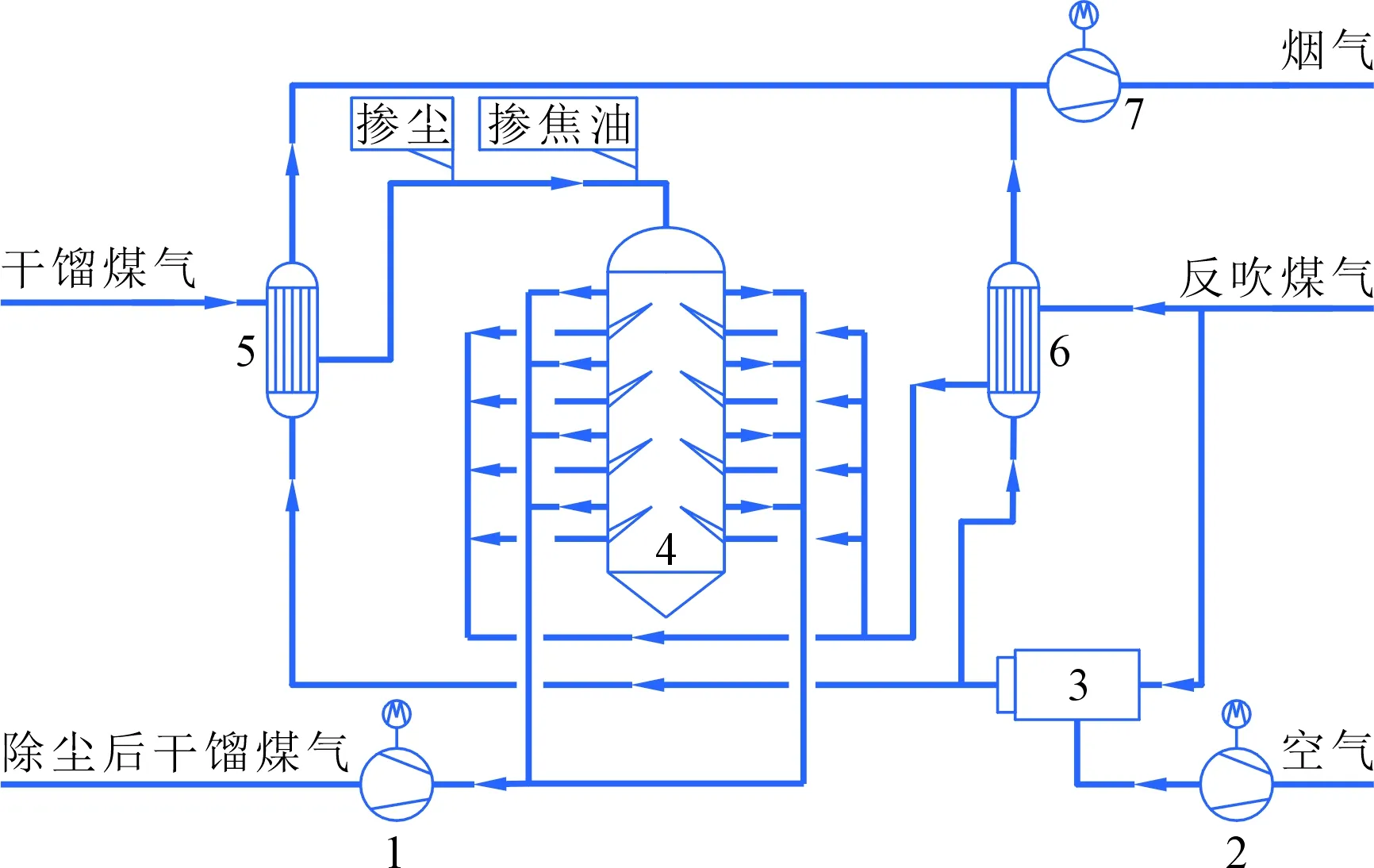

2.3 颗粒床中试系统

颗粒床中试系统分为干馏煤气预制系统、热风炉系统、颗粒床除尘系统和反吹煤气系统。含尘干馏煤气经过干馏煤气预热器加热至580℃左右,再按100g/Nm3浓度加入200目煤粉,并同时加入煤焦油至95g/Nm3,配置成模拟生产工况的干馏煤气。干馏煤气进入颗粒床除尘器,通过各级除尘滤盘净化后通过引风机送至下游工序。

当过滤床层阻力过大时,滤层填满后,关闭该层干馏煤气进气阀,同时打开反吹煤气程控阀,对滤层进行反吹,过滤的煤粉被反吹煤气带出滤层后自然沉降至颗粒床除尘器底部。40m3/h反吹煤气由常温经反吹气预热器加热至620℃后,供颗粒床除尘器反吹。

本中试装置配置1台燃气热风炉,产出950Nm3/h烟气,烟气温度为900℃,用于含尘干馏煤气预热和反吹煤气预热。中试装置的工艺流程见图1。

图1 颗粒床中试装置工艺流程注:1-除尘净化煤气引风机;2-助燃风机;3-热风炉;4-颗粒床除尘器;5-含尘煤气预热器; 6-反吹煤气预热器

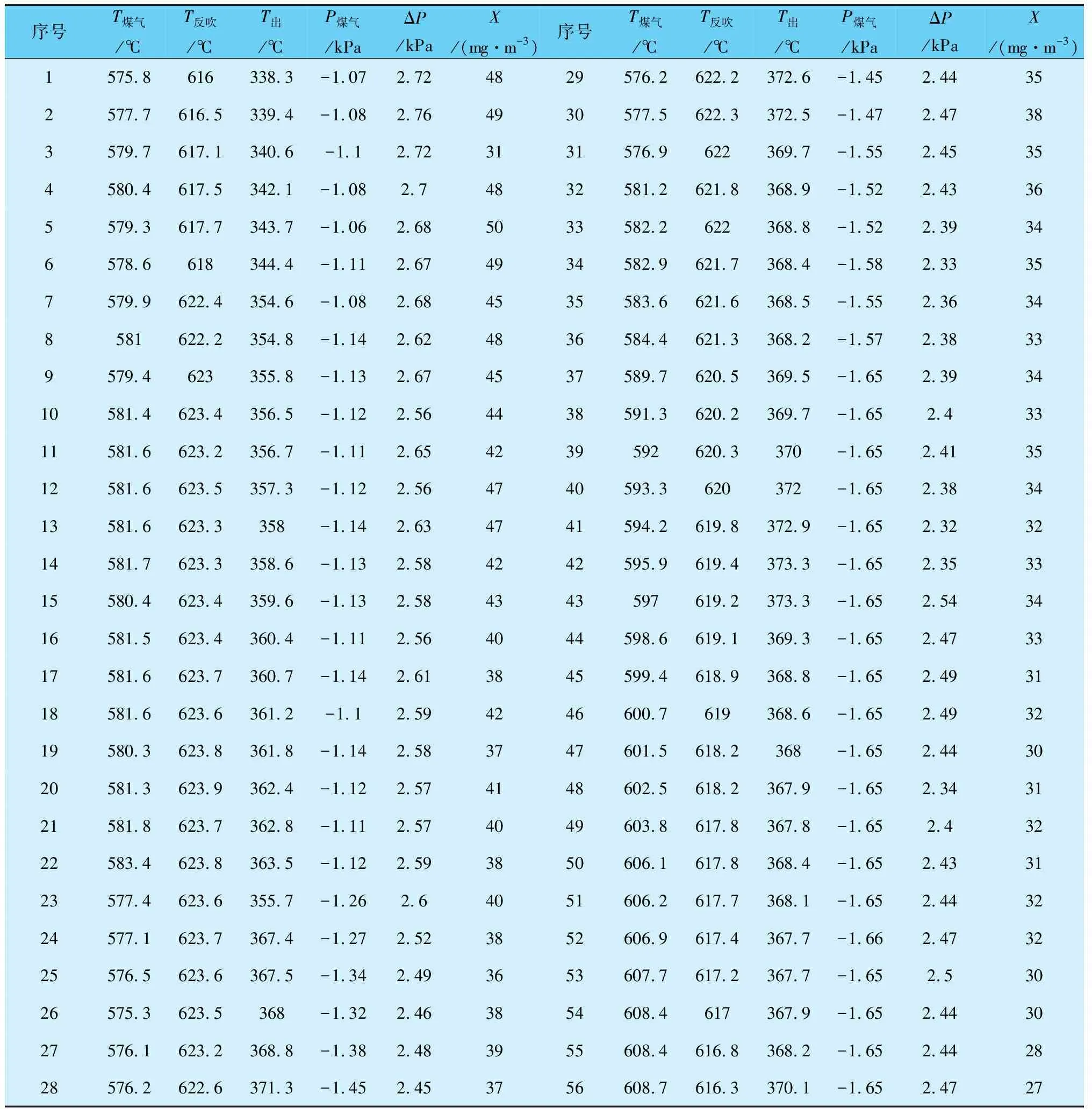

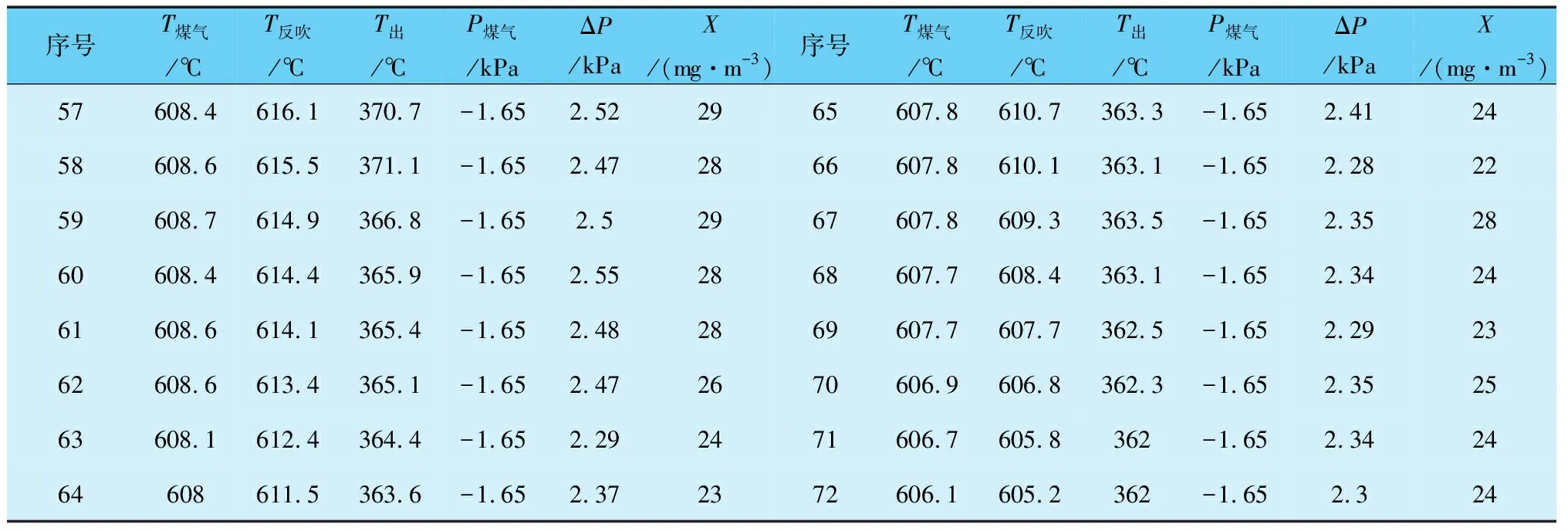

3 实验数据

本次中试实验主要测量了含尘煤气温度T煤气、含尘煤气压力P煤气、反吹煤气进口温度T反吹、煤气出口温度T出、含尘煤气压差ΔP、净化煤气平均含尘量X。含尘量通过定量抽取气体,滤筒过滤后,以称重的方式测量。中试装置考察运行时间约为84h,平均每10min记录1组数据。按间隔1小时抽取的部分实验数据见表1。

表1 颗粒床除尘运行数据

续表

4 数据分析

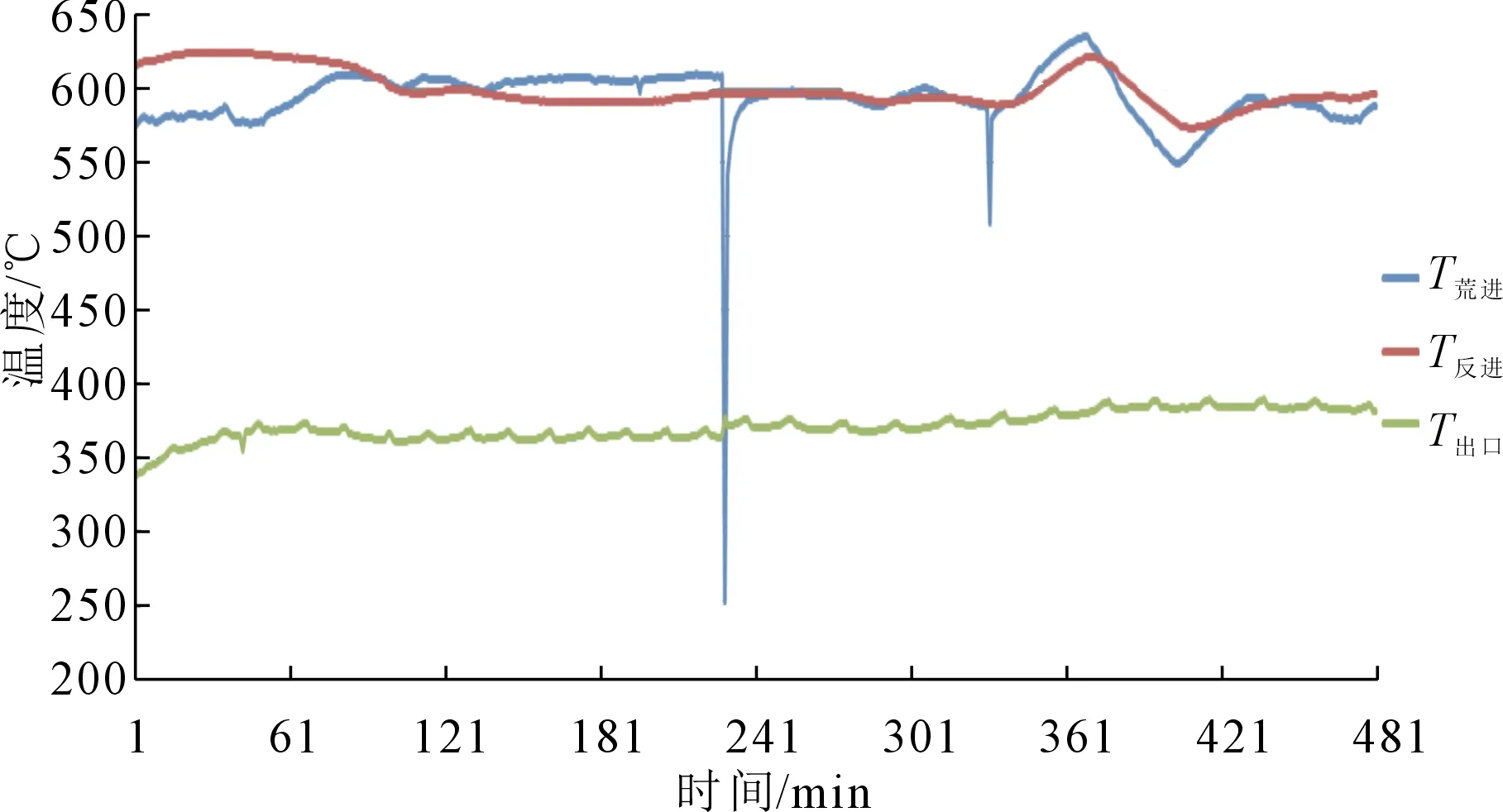

根据表1中数据,以时间为横轴绘制的趋势见图2。

图2 颗粒床中试装置温度数据趋势

从图2可以看出,在此工艺设计条件下,颗粒床除尘器总体温度控制稳定。但在3.7h左右出现了短暂失温,是由于测温热电偶落尘故障造成的。在工程应用中,除尘器入口测温元件的落尘问题需重点考虑。颗粒床中试装置压差数据趋势见图3。从图3趋势来看,颗粒床中试装置总体压差稳定。

图3 颗粒床中试装置压差数据趋势

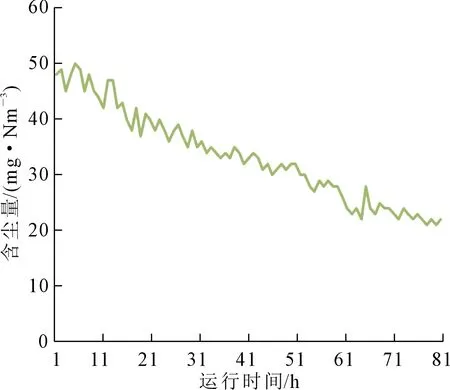

颗粒床中试装置出口气体含尘量变化趋势见图4。从图4的趋势来看,颗粒床中试装置的除尘性能,可以将100g/Nm3含量的干馏煤气,净化至50mg/Nm3以下,并且运行时间越长,过滤净化效果越好,最终除尘效果稳定在23mg/Nm3左右。

图4 颗粒床中试装置出口气体含尘量变化趋势

5 结语

通过中试装置的设计建设,该装置经受了72h性能考核检验,颗粒床除尘装置可以稳定运行。经过分析运行时测量的温度、压力、净化气含尘量,发现颗粒床除尘器除尘效果可以达到粉煤中低温干馏的工艺要求,总体除尘效果可以控制在50mg/Nm3以下。本文所做的工作为煤化工高含尘、含焦油、高温煤气除尘提供了较好的借鉴。