锻钢件超声检测标准对比分析

2018-09-05施道芸范吕慧

周 澄 刘 满 施道芸 杨 蓥 范吕慧

(1.二重(德阳)重型装备有限公司检测中心,四川618000;2.中国兵器装备集团自动化研究所,四川621000)

超声检测是锻钢件内部缺陷检测最有效的无损检测方法。随着我国加入世界贸易组织,对外技术交流与经济合作的日益增多,与国外合作的冶金、石化、风电、核电、水电和火电等制造领域都直接应用国外锻件检测标准。本文针对国内外典型的锻钢件超声检测标准——EN 10228-3:2016《锻钢件无损检测:第3部分 铁素体和马氏体钢超声检测》(以下简称“EN 10228-3”)、ASTM A388/A388M—2016《锻钢件超声检测》(以下简称“ASTM A388/A388M”)、JIS G0587—2007《碳钢和低合金钢锻件超声检测》(以下简称“JIS G0587”)以及GB/T 6402—2008《钢锻件超声检测方法》(以下简称“GB/T 6402”)四个标准中一些主要内容进行比较和讨论,以供参考。其中GB/T 6402是综合并修改采用EN 10228-3:1998与EN 10228-4:1998《钢锻件超声检测:奥氏体钢检测》两个标准制订而成,而这两个欧洲标准除了缺陷记录和验收部分有差异外,其余基本相同,因此,GB/T 6402与EN 10228-3内容大部分相同。对于GB/T 6402,本文只对铁素体和马氏体钢超声检测内容进行比较分析。

1 适用范围

1.1 标准要求

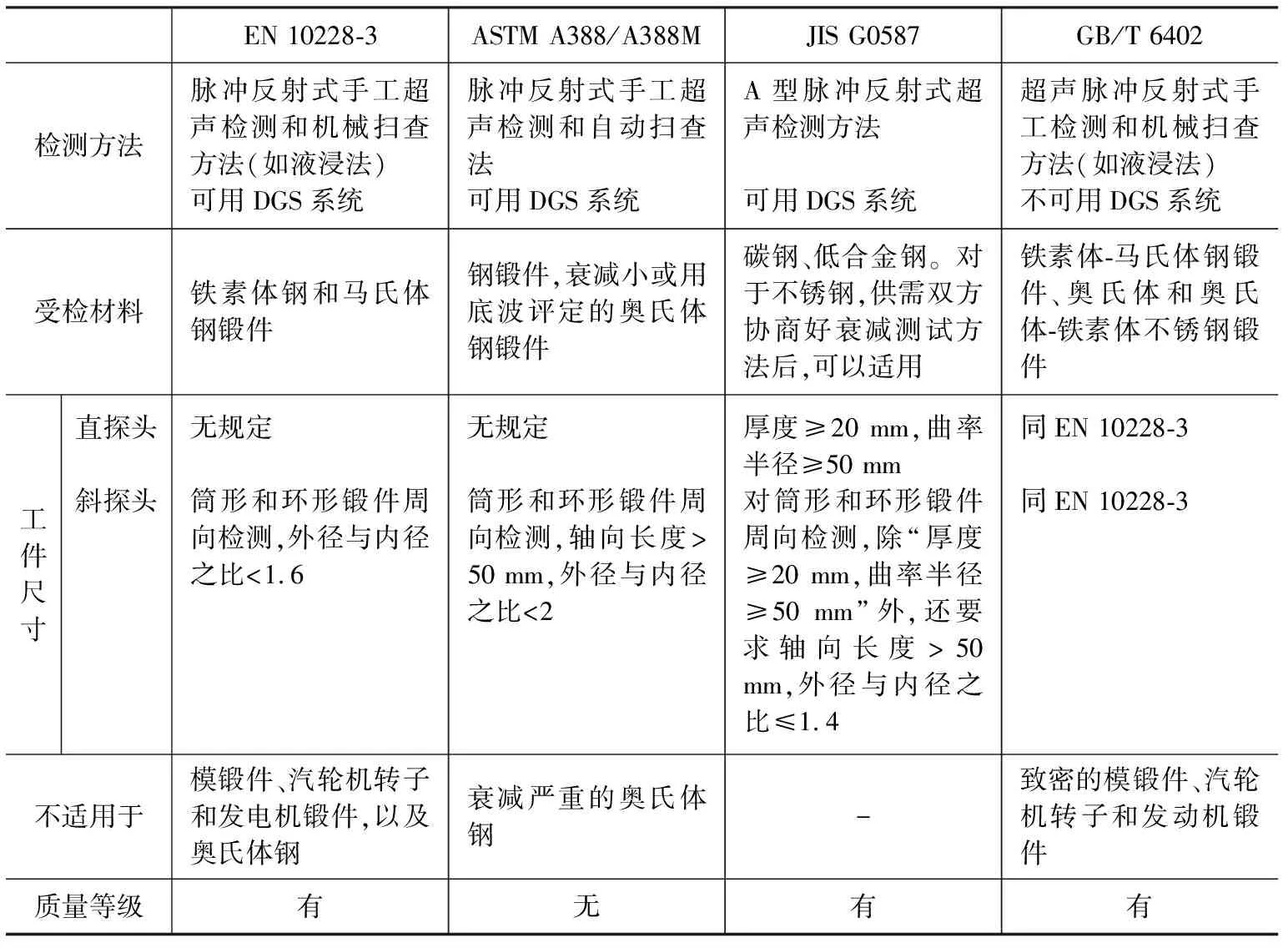

4个标准要求对比见表1。

表1 标准要求对比Table 1 Comparison of standard requirement

1.2 对比分析

1.2.1 检测方法

(1)超声波缺陷检出与信号显示方法均为脉冲-反射法。

(2)扫查方法,除日本JIS G0587没有自动扫查外,其余均可用手工和机械或自动扫查。

(3)灵敏度确定和缺陷当量定量方法,除GB/T 6402外,EN 10228-3、ASTM A388/A388M、JIS G0587均允许使用DGS系统。使用该系统用直探头检测时,可以不制作对比试块,直接用工件本体或与之声学特性相近材料的任意反射体进行仪器灵敏度校准,用DGS系统确定缺陷平底孔当量;用斜探头检测时,可用GB/T 19799.1(等同ISO 2400)的“1号校准试块”或GB/T 19799.2(等同ISO 7963)的“2号校准试块”,或者其它功能相当的试块或反射体,进行仪器灵敏度校准和用DGS系统确定缺陷平底孔当量。可以节省大量的试块制作成本或采购成本,缩短检测周期,极大提高检测效率和结果一致性。

1.2.2 受检材料类型

(1)均适用于检测铁素体、马氏体或碳钢、低合金钢等晶粒尺寸小或可相变细化晶粒的声衰减小的材料。

(2)GB/T 6402可以直接适用于奥氏体类粗晶材料检测,其余标准要么不适用,要么有条件。

EN 10228-3不适用于奥氏体类粗晶材料检测,因其有专用的奥氏体类锻件超声检测标准——EN 10228-4。ASTM A388/A388M可用于衰减小的或用底波高度评定缺陷(灵敏度要求低)的奥氏体材料,对于衰减严重或要求较高的奥氏体材料锻件,则要用ASTM A745/A745M。JIS G0587则是供需双方协商好衰减测量方法后,可以检测不锈钢,没有明确说奥氏体材料。

(3)GB/T 6402和EN 10228-3还特别说明,不适用于模锻件、汽轮机转子和发电机锻件,该条款GB/T 6402是直接引用EN 10228-3的内容。因为此类锻件内部质量要求高,普通锻件检测标准难以达到其要求,欧洲标准有专门的标准规定此项内容,如EN SEP 1923。

1.2.3 受检工件尺寸

(1)直探头检测,除了JIS G0587规定了厚度≥20 mm、曲率半径≥50 mm的下限尺寸外,其余标准均没有规定,且都没有尺寸上限限制。

(2)斜探头检测,对于筒形与环形零件,所有标准都规定了外圆周向检测的外径与内径之比的上限值,除EN 10228-3与GB/T 6402相同外,其余均不相同,ASTM A388/A388M范围最大,为2;JIS G0587范围最小,为1.4;EN 10228-3与GB/T 6402范围居中,为1.6。同时,ASTM A388/A388M和JIS G0587还规定了长度下限,均为≥50 mm;JIS G0587还规定了壁厚下限,为≥20 mm。

1.2.4 质量等级

除ASTM A388/A388M外,其余标准均有供质量验收选用的质量等级。ASTM A388/A388M中只提供了一些质量验收的原则性要求,需要供需双方在签订合同时,根据实际零件另行制定锻件内部质量验收条款。这一点,由于技术原因,在国内实施起来难度较大。

2 人员

2.1 标准要求

检测人员要求对比如表2所示。

表2 检测人员要求对比Table 2 Comparison of inspectors requirement

2.2 对比分析

在无损检测人员资格要求上,除了JIS G0587外,其他标准基本相同。JIS G0587没有提到对检测操作人员的要求,只有对管理检验的检验工程师的要求。根据与相关国家业务合作了解的实际情况,各国资格鉴定方式有一定差异,欧、美、日等国的II级和I级资格证书是由雇主组织培训和发证,中国是由国家专门机构培训和发证。从实际工作中发现,日本人对资格证书要求不是特别强烈,而是更加在意检测人员的实际工作能力。

3 设备

3.1 标准要求

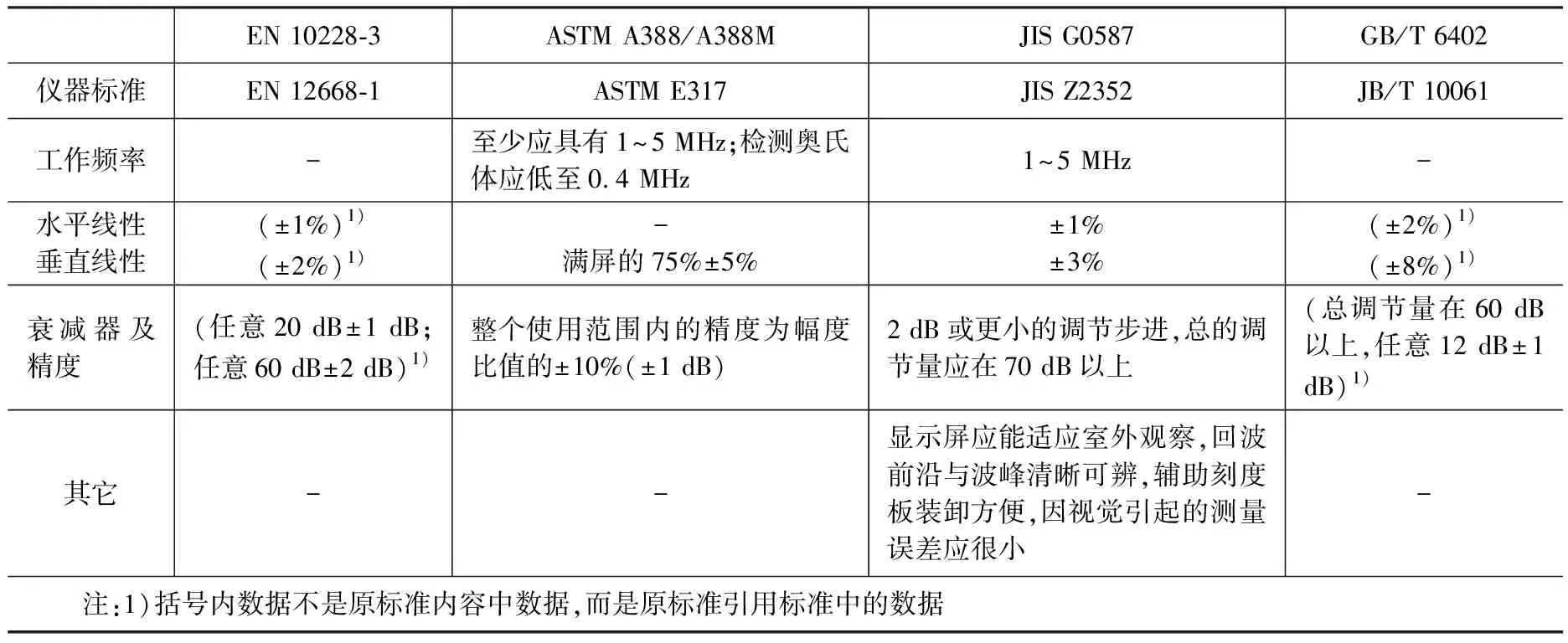

设备要求对比见表3。

表3 设备要求对比Table 3 Comparison of equipment requirement

3.2 对比分析

总体来看,在仪器的要求上,EN 10228-3要求最高,GB/T 6402要求最低,JIS G0587要求最全,ASTM A388/A388M要求最活。ASTM A388/A388M和JIS G0587对仪器工作频率有要求,其它标准没有。最令人费解的是,所有标准都有对仪器水平线性的要求,但ASTM A388/A388M(包括引用标准E317)没有。

4 探头

4.1 标准要求

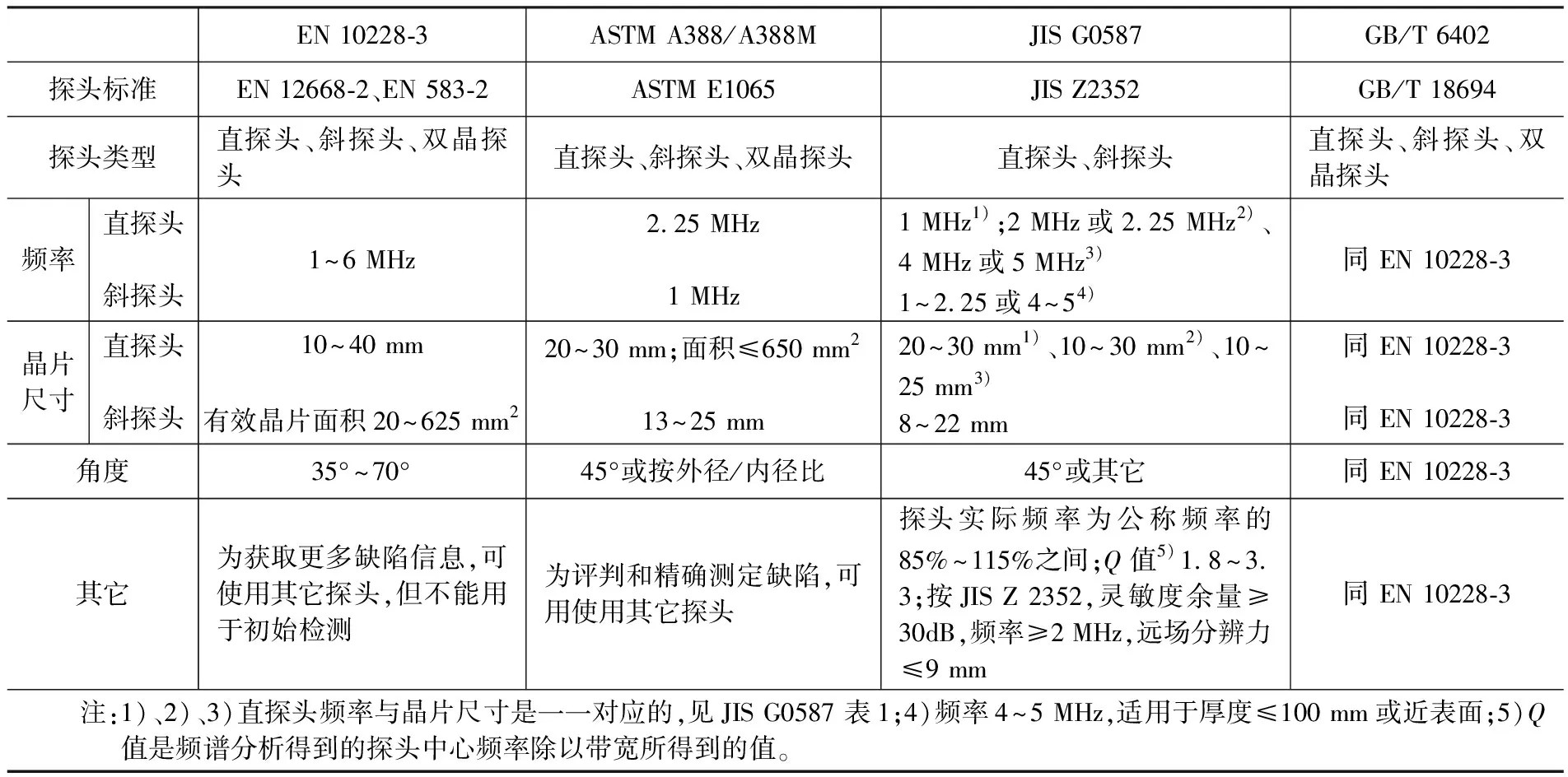

探头要求对比见表4。

表4 探头要求对比Table 4 Comparison of probe requirement

4.2 对比分析

4.2.1 探头频率

众所周知,超声波在同一材料中的声速相同,探头频率不同,波长就不一样,自然缺陷对其反射差异也会较大。实践证明,对于同一个缺陷,超声检测时缺陷的当量和底波降低量受频率影响很大。一般情况下,对于锻钢件材料,随着频率的增高,缺陷当量会减小,底波降低量会增大[1-2]。鉴于此,ASTM A388/A388M规定直探头和斜探头各自只有1个频率,对同一零件,其检测结果的一致性最高。其它标准,由于频率范围较大,如果供需各方选择的探头频率不一样,其检测结果的差异将会很大,很可能会出现一方检测合格的,另一方检测不合格,出现争议。如果测量缺陷尺寸(长度或面积),其差异会更大。因此,建议在选用这些标准时,在合同中规定一种频率和尺寸的探头作为最终评判探头,以免产生不必要的争议。如果合同未做规定,建议制造方在保证检测灵敏度的前提下,尽量选择较低频率,以便更好地发现缺陷和满足各方要求。

另外,JIS G0587还规定探头频率范围、Q值范围,这两个参数都跟频率相关,将探头频率限制在一个很窄范围,有利于提高应用DGS系统或计算法检测的准确性。

通常对锻件超声检测,各国标准都会有1个常用频率,如EN 10228-3为2.0 MHz,ASTM A388/A388M为2.25 MHz,JIS G0587为2.0 MHz或2.25 MHz,GB/T 6402为2.5 MHz。

4.2.2 探头晶片尺寸

探头晶片尺寸的选择主要是满足穿透厚度和耦合需要,依据工件形状与尺寸选择,同时兼顾检测效率。一般原则是,在确保穿透和耦合的前提下,尽可能选用晶片尺寸大的探头。从表4可以看出,EN 10228-3和GB/T 6402中探头的晶片尺寸范围较大,ASTM A388/A388M和JIS G0587的选择范围较小,JIS G0587还规定按探头频率选择相应的探头晶片尺寸(JIS G0587中表1)。

与频率类似,通常对锻件超声检测,各国标准都会有一个常用晶片尺寸,如EN 10228-3为24 mm,ASTM A388/A388M为25 mm,JIS G0587为20 mm或24 mm,GB/T 6402为20 mm。

4.2.3 斜探头角度

原则上,斜探头角度应根据受检零件中可能产生缺陷的取向、工件形状与尺寸进行选择。工件形状与尺寸主要是考虑筒形和环形零件周向检测时,纯横波声束能扫查到工件内壁,即能扫查整个工件截面或体积。EN 10228-3和GB/T 6402 规定了1个比较宽的斜探头角度范围35°~70°;ASTM A388/A388M和JIS G0587推荐了角度45°,如果外径与内径之比不能满足要求,可以使用其它角度。综合考虑各种因素,结合与欧、美、日合作实际,在工件条件许可的情况下,通常主要采用45°检测,必要时再辅以其它角度。

4.2.4 其它要求

JIS G0587还列出了灵敏度余量、远场分辨力等要求,其它标准未列出,但实际上各标准都有,只是都隐含在其引用标准中。

5 参考(对比)试块

5.1 标准要求

试块要求对比见表5。

表5 试块要求对比Table 5 Comparison of test block requirement

5.2 对比分析

5.2.1 材料要求

对于参考试块的材料要求,几乎都是一致的,就是声学特性与被检工件相似。对于“声学特性相似”,目前没查到统一的定义或定量描述。EN 10228-3的引用标准ISO 16811中5.2条对参考试块的要求是“声速为受检零件的 5%或对声速差进行修正”;ISO 17640—2010焊缝检测标准中,对于铁素体类钢,“纵波钢中的超声波声速5920±50 m/s,横波声速3255±30 m/s”;ASTM E428中5.1.4条给出了参考试块与受检零件之间的衰减检测要求,“第一次底波调到90%,前三次底波之和差值为±25%或满足使用要求”。JIS G0587与受检零件“衰减程度相同或衰减系数已知”。结合工作实际及其试块本身的作用与用途,显然单从试块材料要求,JIS G0587最具有实用性和便利性。ASTM A388/A388M缺乏操作性和经济性,尤其对于大型锻件,成本非常高,好在引入了DGS法。对于自带测速功能的数字式超声波检测仪来说,EN 10228-3的要求实施起来也是非常简便易行的。综合考虑,我们认为控制声速差是比较合理的方式,相比之下衰减系数更容易修正。

5.2.2 参考试块检测面形状

这个问题看似简单,实际工作中却经常为了表面曲率修正发生争议。这里着重讨论试块与工件之间曲率半径关系。EN 10228-3的引用标准ISO 16811中4.3.2条规定“试块曲率半径是受检零件的10%”;虽然ASME第五卷焊缝超声检测部分有0.9~1.5倍的要求,但是ASTM A388中没有明确规定,这两套标准的要求能否共用,目前在国内尚存争议,有的行业允许公用,有的不允许(如部分核电企业);JIS G0587很明确,0.7~1.1倍;GB/T 6402的7.4条中没有直接涉及到曲率半径,也没有相关的引用标准,只是有一句从欧洲标准引用过来的话“对比试块的表面状态应能代表受检零件的表面状态”,因此执行GB/T 6402时,对比试块的曲率就应理解为“与被检工件相同”。

5.2.3 反射体

5.2.3.1 反射体距检测面声程

随着核电产业的发展,要求愈来愈严格,这个无损检测史上争议最小的问题,也开始产生分歧。该问题与表面曲率修正的争议相似,焦点集中在试块与工件厚度差问题。EN 10228-3与GB/T 6402只要至少有3个反射体能覆盖工件厚度即可;ASME第五卷焊缝超声检测T434.2.1表中给出的试块尺寸可以与工件不同,大于100 mm时,与工件厚度差为 25 mm,而ASTM A388/A388M直探头“按合同”,斜探头“与受检锻件厚度相同”,国内对两套美国标准共用性的争议与表面曲率修正的争议相似;JIS G0587直探头只有1套小于150 mm的试块,大于150 mm按公式计算,斜探头直接在工件延长段或余量上刻槽。

5.2.3.2 反射体形状

除ASTM A388/A388M和JIS G0587斜探头用槽外,其它直探头和斜探头都可以用平底孔或横孔。JIS G0587还规定,斜探头检测如果能证明其它反射体与槽灵敏度相同时,可以使用其它反射体。

5.2.3.3 反射体尺寸

EN 10228-3和GB/T 6402的反射体尺寸相同,但是两个标准中有句说明却不同,EN 10228-3的7.4中“只要做相应的灵敏度修正,不同于表5和6的反射体也可以使用”,而GB/T 6402的7.4注中是“不同尺寸反射体用于提供检测灵敏度的校验”,这样一来对于铁素体-马氏体钢,GB/T 6402就不能用表4以外的其它反射体;ASTM A388/A388M中的反射体尺寸随检测厚度而变化;JIS G0587最简单,规定使用的反射体就1个尺寸∅4 mm平底孔,其余进行换算。

5.2.3.4 反射体加工

EN 10228-3和JIS G0587允许直接在工件上加工反射体,而不用再另外制作参考试块。这一点,具有极其巨大的优越性,尤其是刻槽。直接在工件加工余量上制作反射体,可以避免几乎所有参考试块本身的缺点,而且还能大大节省试块加工、保存与维护成本。

综合以上可以看出,就参考试块而言,JIS G0587最简便易行,其次是EN 10228-3。

6 耦合剂、锻件表面准备和检测时机

这3项就不详细叙述了,各标准基本相同。耦合剂,基本上都可以用水、机油、浆糊及其它。表面状态,粗糙度基本上都是6.3 m或12.5 m,工件形状尽可能简单,如平行平面、柱面等。检测时机,基本上都在性能热处理后,尽可能在各种形状加工工序前。

7 检测灵敏度

7.1 标准要求

灵敏度要求对比见表6。

表6 灵敏度要求对比Table 6 Comparison of sensitivity requirement

7.2 对比分析

7.2.1 灵敏度设置原则

EN 10228-3和GB/T 6402提出了灵敏度设置的基本原则,应能检出应记录或应评定的最小缺陷。JIS G0587提出的其实是灵敏度调节方法。ASTM A388/A388M没有专门提出基本原则。

7.2.2 灵敏度设置方法

(1)直探头:EN 10228-3用平底孔或横孔试块DAC、DGS设置灵敏度。ASTM A388/A388M和JIS G0587用底波法、试块DAC、DGS三种方法设置灵敏度。GB/T 6402用平底孔试块DAC,大于3倍近场可用计算法设置灵敏度,不能用DGS法设置灵敏度。对此,GB/T 6402附录B表B.1给出了删除DGS法的原因是国内不使用DGS方法。但是根据实际业务往来,从20世纪70年代末,一重、二重、东电、东汽等引进西德K.K公司USIP11、USL38等超声检测仪开始,就一直使用DGS面板和相应探头DGS曲线,一直到现在使用USN60、USM35等内置DGS功能设备,近40年时间从未间断过使用DGS方法,故这个与实际情况不太相符。

(2)斜探头:EN 10228-3用DAC(∅3 mm横孔)和DGS;ASTM A388/A388M用DAC(60°V形槽)和DGS;JIS G0587用DAC(矩形槽);GB/T 6402用DAC(∅3 mm横孔)。

单从表中数据看,好像各国标准差异不大,实际上差异很大,尤其是GB/T 6402。根据实际业务往来情况,采用EN 10228-3的国家,从灵敏度调节到缺陷定量,无论直探头还是斜探头,基本上都使用DGS法,能用工件的就尽量不用试块,即使用试块也就用1号或2号校准试块,很少使用参考(对比)试块,这能够节约大量试块制作、保存和维护成本。ASTM A388/A388M直探头和斜探头也可都使用DGS法,但实际应用中,至少在国内,对于斜探头大家还是习惯用60°V形槽DAC法。JIS G0587,直探头就用5个平底孔试块或DGS法,其余用计算或DGS补充;斜探头的槽是直接利用工件余量刻槽,不需要再制作参考试块和保存试块。GB/T 6402必须要制作试块,看上去计算法可以省掉试块,但实际上不可能,因为3倍近场以内的缺陷没法定量,还得用试块DAC法。在国内,有的人采用更换探头改变近场长度或改变检测面(用底面)来解决,实际上这是行不通的。有实际工作经验的人都知道,用不同的探头或在不同的检测面检测同一个缺陷,其当量大小或波幅高度是不一样的,而且差异还相当大。从现实情况看,即使是相同材质参考试块,由于各家材料制造工艺不同,对比试块存在差异,经常导致检测结果出现争议。

这里还要特别强调一件事,国内很多标准和教材等资料,至今对DGS法的认识还存在严重错误。将DGS法与计算法混为一谈,认为DGS法跟计算法一样,只适用于3倍近场以外,不知道这种认知从何而来?从1978年开始,我们使用的DGS曲线,就适用于近场区以内(近场区长度96 mm的∅24 mm、4 MHz单晶直探头DGS曲线的适用范围为6~8000 mm)。DGS法,既适用于近场,也适用于远场,3倍近场区以内也不需要再使用试块来对缺陷进行定量。

8 扫查

8.1 标准要求

扫查要求对比见表7。

表7 扫查要求对比Table 7 Comparison of scanning requirement

8.2 对比分析

8.2.1 扫查覆盖

除ASME是100%全体积扫查外,其余标准都可以选择点扫查、线扫查和全扫查。GB/T 6402虽然可以点扫查、线扫查,但由于多种原因,实际应用中这两种扫查覆盖很少使用,基本上都是全体积扫查。

8.2.2 扫查方向

对于直探头,基本上都是至少要求从两个相互垂直方向对锻件扫查。斜探头,都是用于筒形或环形零件周向扫查。除ASME提出,不能用直探头进行轴向扫查的筒形或环形锻件,需要补充斜探头进行轴向扫查外,其余都没有要求斜探头进行轴向扫查。

9 缺陷分类

9.1 标准内容

缺陷分类对比见表8。

表8 缺陷分类对比Table 8 Comparison of defects classification

9.2 对比分析

9.2.1 波形类型

(1)EN 10228-3和GB/T 6402,根据静态与动态波形将缺陷信号分成了波形I和波形II两种。波形I,A型脉冲显示为单一尖锐信号,随着探头移动,该信号幅度平滑地升到最大值,然后平滑地下降到零。该波形对应的缺陷尺寸小于或等于-6 dB声束直径,比如用于绘制声束轮廓的横孔动态波形。波形II,A型脉冲显示为单一尖锐信号,随着探头移动,该信号幅度平滑地升到最大值,保持一定幅度或幅度不发生变化,然后平滑地下降到零。该波形对应的缺陷尺寸大于-6 dB声束直径。这两种信号类型定义,类似于我国NB/T 47013.3中焊缝超声检测部分的“只有一个波峰信号”和“具有多个峰值点信号”,判定和操作都比较简单。

在此,对于EN 10228-3中波形I的文字定义,对应缺陷图3,笔者认为有问题。“该波形对应的缺陷尺寸小于或等于-6 dB声束直径”,但对应图3中的“缺陷尺寸L”却是“-6 dB缺陷尺寸”,而对应的“声束尺寸DP”又不是“-6 dB声束直径”,而是“声束直径”,图3和文字描述两者不一致。理论上说,如果不考虑测量偏差,无论缺陷多么小,用“-6 dB法”测出的任何缺陷尺寸最小值都不应该小于“-6 dB声束直径”,“-6 dB声束直径”是“-6 dB法”测出缺陷的最小极限值,比这个小的都是没有测准。其实这句“比如用于绘制声束轮廓的横孔动态波形”,就已经说明了这一点——“-6 dB声束轮廓”就是用横孔绘制出来的。

(2)ASTM A388/A388M根据波形动态变化给出了“单个信号”和“游动信号”的定义。“单个信号,探头从最大幅度位置向任何方向移动,信号幅度都是下降的,且尺寸太小不能作为游动或平面缺陷显示考虑”。“游动信号,随着探头在锻件表面上移动,信号前沿移动距离等于或大于25 mm金属深度”。这些信号定义在大型铸锻件行业的无损检测人员都很熟悉,因为早期本行业锻件标准基本上都是参照ASTM A388制订,近几年才改为参照EN或ISO标准。

(3)JIS G0587没有对波形进行明确定义和分类。

9.2.2 缺陷类型

(1)EN 10228-3和GB/T 6402,根据波形和缺陷的尺寸分为“点状缺陷”和“延伸性缺陷”。点状缺陷,对应波形I,尺寸小于或等于-6 dB声束宽度;延伸性缺陷,对应波形II,尺寸大于-6 dB声束宽度。根据缺陷间距分为“单个缺陷”和“成组缺陷”。单个缺陷,对应相邻缺陷信号最大点之间的距离大于40 mm;成组缺陷,对应相邻缺陷信号最大点之间的距离小于或等于40 mm。在此需要说明,从定义和长期与德国等欧洲国家合作的实际来看,延伸性缺陷并不一定是平面型缺陷,更不是指的裂纹类缺陷,而仅仅是相对于点状缺陷而言,尺寸较大的一个缺陷。它可以是线型、面积型或体积型。

(2)ASTM A388/A388M,根据动态波形变化,将缺陷分为“单个缺陷”和“游动缺陷”,其定义前面已有。根据缺陷间距或尺寸,将缺陷分为“密集缺陷”或“平面型缺陷”。密集缺陷,在小于或等于50 mm的锻件立方体内,存在5个或5个以上缺陷;平面型缺陷,缺陷信号在一个平面上连续,其主轴尺寸大于25 mm或两倍探头晶片尺寸(取其中较大值),且不游动。早期的ASTM标准,没有将平面型缺陷单独作为一种缺陷类型,而只有对该类缺陷测量要求的描述。这里对“游动信号”和“游动缺陷”再特别说明一下。查阅有关资料可以发现,该类信号与缺陷定义的鼻祖是ASTM标准,国内的一些无损检测培训教材出现了与此相悖的定义。另外,结合ASTM定义和同美国GE、西屋等公司合作获得的认知,信号游动不等于就是“游动信号”,更不能等同于“游动缺陷”,这里需要排除因工件形状引起的信号游动,如轴类零件心部的偏心缺陷。

(3)JIS G0587没有单独给出缺陷定义,只是在缺陷记录和评定中给出了“单个缺陷回波”和“密集缺陷回波”名称。在附录B缺陷分级中,给出“密集缺陷信号,在钢中50 mm(50 mm×50 mm×50 mm)距离范围内,存在5个或5个以上当量直径大于4 mm的缺陷信号,这些缺陷应作为密集缺陷”。该定义与ASTM A388/A388M相同。

(4)综上可见,除EN 10228-3和GB/T 6402完全相同,JIS G0587与ASTM A388/A388M部分相同外,各国标准在缺陷分类上的差异很大,合理性各有千秋。由于缺陷的类型,直接关系到缺陷评定结果,所以,实际检测工作中,记录缺陷时,一定要根据所采用的标准使用相应的缺陷分类名称,不能混用,否则会导致缺陷无法评定或评定结果错误。

10 缺陷定量与评定

10.1 标准要求

缺陷定量与评定要求对比见表9。

表9 缺陷定量与评定要求对比Table 9 Comparison of requirement of defects quantification and evaluation

10.2 对比分析

10.2.1 缺陷评定项目

“缺陷当量”和“缺陷引起的底波降低量”是所有标准都要求评定的参数,也是超声检测发现缺陷的两个最重要最直接的信息。EN 10228-3和GB/T 6402还要考虑缺陷的尺寸与单个缺陷的间距,这里的缺陷尺寸指的三维尺寸,但是在验收等级里边并没有给出对尺寸的验收要求,其早期版本SEP1921里是有尺寸验收要求的;ASTM A388/A388M还要考虑缺陷的尺寸和缺陷的密集程度,缺陷尺寸主要是针对“游动缺陷”和“平面型缺陷”,对于“密集缺陷”,其“尺寸”称之为“分布范围”,也是三维的;JIS G0587没有要求评定缺陷尺寸,对密集缺陷也没有给出质量等级评定参数,要求供需双方签合同时协商密集缺陷的验收要求。

这里需要强调一点,在评定缺陷时,不要把缺陷的当量与缺陷的尺寸混为一谈,这是两个评定指标。“小于声束直径按当量评定,大于声束直径按尺寸或面积评定”的说法,看上去似乎很有道理,但实际上是一种错误的做法,因为无论多么小的缺陷,按目前超声波尺寸测量方法都能测出一个尺寸,而且这个尺寸一般都会大于其当量值,只是这个尺寸可能不是缺陷尺寸而是对应该方法测出的声束尺寸。这个跟NB/T 47013.3中焊缝检测时,按“判废线”和“缺陷长度”评定焊缝缺陷的道理是一样的。多年与欧美日合作产品的无损检测中,他们也从来没有过用-6 dB测出的缺陷尺寸去套缺陷的平底孔当量来评定的做法。

10.2.2 缺陷当量

EN 10228-3、ASTM A388/A388M、JIS G0587都可以用DAC(实际上就是试块)和DGS确定缺陷的平底孔当量值,GB/T 6402在采用EN 10228-3时将该部分内容全部删除,成为唯一不能用DGS法的标准,这一点很令人费解。单从标准内容就能看出,EN 10228-3、ASTM A388/A388M、JIS G0587是很推崇DGS法的,从跟欧美日的合作中也能发现这一点,因为与试块法相比DGS法有其巨大的优越性。第一,无论直探头还是斜探头,都可以不用做参考(对比)试块,节约了大量试块制作、保存与维护成本及制造周期;第二,直接用工件校准检测系统及其灵敏度,避免了因试块与工件声学特性差异而带来的繁琐修正,尤其是厚度很大的零件,斜探头的材质衰减修正,测量起来非常麻烦而且不准确;第三,DGS法的系统校准是使用工件本体或国际通用的1#或2#校准试块,因此其检测结果的一致性非常高,可以避免供需双方不应有的检测结果争议。

即使是试块(DAC)法,国外和国内的做法上也存在差异,尤其是用于斜探头检测的刻槽,国外都是尽可能在受检工件上利用加工余量刻槽,而不需要另行制作试块。

计算法是GB/T 6402和JIS G0587特有,现场检测时,中国普遍采用该法,其它国家一般不太喜欢使用。

10.2.3 底波降低量

“底波降低”同“缺陷信号”的作用一样,是发现锻件中是否存在缺陷的重要信息,即判定零件中是否存在缺陷,第一是看是否有缺陷信号,第二是看底波是否出现非正常降低。其余都是以这两个“缺陷参数”为基础测量出来的指标。

底波降低量的测量和评定,本质上各标准完全相同,只是表达方式有差异,用波高百分数或者用dB差值表示而已。

10.2.4 缺陷尺寸

目前,超声检测通行的缺陷尺寸测量方法有三种:相对灵敏度法、绝对灵敏度法和峰值法。相对灵敏度法,是将缺陷的最大波幅或端点最大波幅降低某一高度或ΔdB值,画缺陷边界,如-6 dB、-12 dB、-20 dB等;绝对灵敏度法,按某一固定波幅高度画缺陷边界,如记录限、20%DAC等;峰值法,以缺陷端点回波的最大波幅对应点画缺陷边界。

EN 10228-3和GB/T 6402测延伸性缺陷尺寸是采用-6 dB法,-20 dB法和峰值需要在合同中另行协商;ASTM A388/A388M测平面型缺陷、游动缺陷或密集缺陷边界和尺寸,也是采用-6 dB法;JIS G0587没要求测缺陷尺寸。

所有标准都只有尺寸测量方法,没有给出对尺寸的评定和验收要求,要求供需双方另行协商。

10.2.5 缺陷间距和数量

EN 10228-3和GB/T 6402,只要2个缺陷间距小于40 mm,缺陷的类型就归为成组缺陷,就按照更严格的延伸性缺陷进行评定,早期版本SEP1921没有成组缺陷,直接就把间距小于最大缺陷当量5倍的缺陷纳入延伸性缺陷范畴。ASTM A388/A388M和JIS G0587中有密集缺陷的概念,指50 mm立方体内存在5个或5个以上的缺陷,这个概念国内标准普遍采用,大家都非常熟悉。

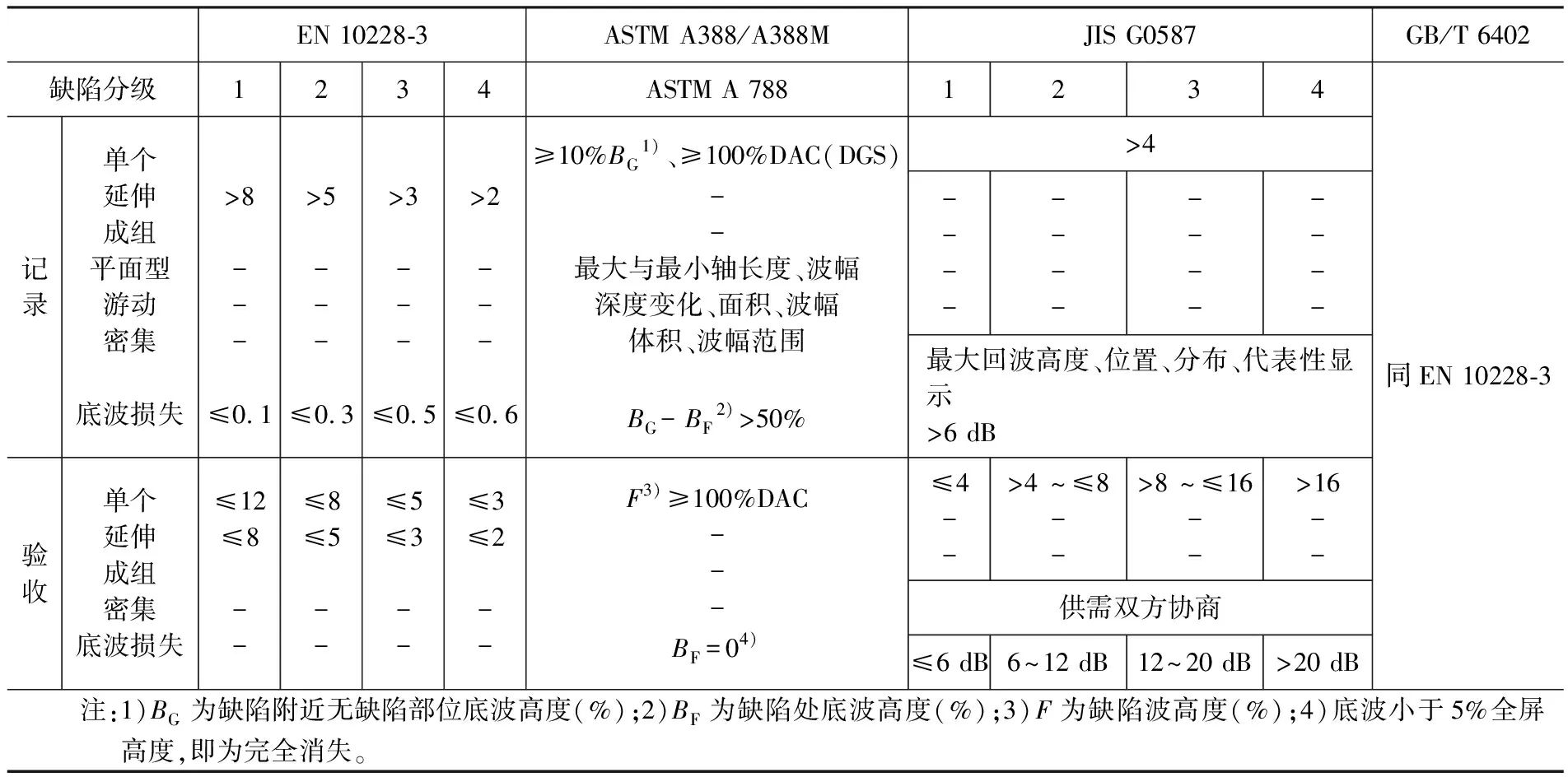

11 记录和验收

11.1 标准要求

11.1.1 直探头

直探头记录和验收要求对比见表10。

表10 记录和验收要求对比Table 10 Comparison of requirement of record and acceptance

11.1.2 斜探头

斜探头记录和验收要求对比见表11。

表11 斜探头记录和验收要求对比Table 11 Comparison of requirement of record by angle probe and acceptance

11.2 对比分析

由于EN 10228-3广泛采用DGS法检测,所以无论直探头还是斜探头都可以应用当量法对缺陷进行记录与验收。其它标准一般只有直探头用当量法记录与验收,斜探头用DAC。

11.2.1 直探头

11.2.1.1 记录

所有标准都给出了缺陷当量(或波幅)与底波损失的记录限。ASTM A388/A388M还针对不同缺陷类型给出了具体的记录要求,JIS G0587针对密集缺陷给出了详细的记录要求,EN 10228-3和GB/T 6402没有直接给出。

11.2.1.2 验收

EN 10228-3、GB/T 6402和JIS G0587都直接给出了缺陷质量验收等级,ASTM是另外给一个验收标准(例如ASTM A 788),这是ASTM标准体系的特点,无损检测方法标准和验收标准是分开的。但需注意,EN 10228-3和GB/T 6402中1 4质量等级对缺陷要求是逐渐变严,也就是1级要求最松,4级要求最严,而其它标准与此相反,基本上都是1级最严,4级要求最松。另外,EN 10228-3和GB/T 6402对底波损失给了记录要求,但没有给出验收要求,且相同质量等级不同类型缺陷的缺陷验收当量不一样;JIS G0587没有给出密集缺陷的验收要求,需要供需双方另行协商。

11.2.2 斜探头

所有标准都可以采用DAC法记录与验收缺陷,但各标准制作DAC的反射体不同。EN 10228-3和GB/T 6402使用∅3 mm横孔,而ASTM A388/A388M和JIS G0587用V形槽或矩形槽。记录与验收方式都是相对于DAC曲线的波幅高度。另外,EN 10228-3还可以采用DGS法按当量记录与验收缺陷,其质量等级数据与直探头相同。也就是,除底波外,EN 10228-3可以与直探头共用验收要求。

12 结束语

针对国内外常用的锻钢件超声检测标准进行了详细的对比分析,并提出了一些自己的看法,期望为无损检测人员从事锻钢件检测时提供参考。