感应加热的温度场仿真模拟计算及探讨

2018-09-05孙格平杨秀霞马大江朱学刚

孙格平 杨秀霞 马大江 朱学刚 万 敏

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

感应加热是19世纪发展起来的新型加热方式,具有效率高、控制精度高、温度均匀性好、污染小等特点。据资料介绍,感应加热的效率可以达到60%~70%[1],而目前大量使用的火焰炉效率只有20%左右,电阻炉的效率也只有40%左右,因此推广感应加热是节能减排的优选措施之一,目前感应加热在熔炼、锻造加热、热处理、焊接、烧结等方面获得了广泛应用。

感应加热的基本原理源于法拉第现代电磁感应理论[2]:初级线圈电流的变化,会引起线圈周围磁场的变化,变化的磁场又会在附近次级线圈感应出电流。对于感应加热来说,感应加热线圈相当于初级线圈,被加热工件相当于次级线圈,只有一匝,接成短路[1]。感应线圈中电流的变化,会在工件中产生感应电流,即我们常说的涡流,由于工件材料有电阻,这些涡流会产生焦耳热,从而实现对工件的加热。

感应加热工件中电流的分布、变化一直是科研工作者研究的课题,感应加热涉及电、磁、热等多个物理场,而场方程的描述一般是偏微分方程,因而至今仍无完整的数学方法对这些耦合场进行精确描述,计算机技术和离散分析技术的发展,使得这些偏微分方程求解成为可能。1965年,Winslow A. N.首先将有限元法用于电磁场的分析,后续科研人员采用各种方法对感应加热的温度场进行模拟计算,有些涉及复杂的贝塞尔函数,有的基于半无限大平板进行相应简化,对推动感应加热的研究起到积极作用。

为简化计算,工业上采用了半无限大平板简化模式,其感应电流的作用深度按照e-x规律减少,为此引入透热深度δ的概念,以此为基准,在δ深度内,集中了感应能量的86.5%[3],工业上的诸多感应设备设计采用了此原则。进一步计算,2δ深度则集中了98.2%的能量,3δ深度集中的能量可达到99.8%。本文利用上述3δ能量集中原理,避开复杂贝塞尔函数计算,对∅300 mm圆柱状工件采用差分法进行离散,进行感应加热温度场计算,讨论了不同频率下加热时温度场分布情况,有无隔热层对加热效率的影响程度,无磁和铁磁性材料感应加热的温度场区别,同时对比分析感应加热和常规传热加热(火焰炉、电阻炉)工件温度场差异,针对感应加热特点,探讨了实现特定加热层深温度均匀性的方法。

1 物理模型及离散方法

按照能量守恒方法,采用差分法对∅300 mm圆柱工件进行数值化离散,分别考虑圆心处、中间节点及外表面情况,分别见公式(1)~公式(3),推导过程不再赘述,可参阅相关文献。本文主要考虑热处理加热过程模拟计算,工件与线圈之间间隙很小,没有考虑间隙对流情况。

感应内部节点:

(1)

圆心节点:

(2)

辐射边界:

(3)

其中,傅里叶数F0=αΔt/Δr2,热扩散系数α=λ/ρCp。

为避免加热过程中热量损失过大,工件和线圈之间一般有隔热层,工件外表面和隔热层内表面之间,以辐射方式换热。

感应功率的施加采用功率权重方式,即按照e指数衰减规律,将总功率分配到已经离散的3δ深度的圆环上。

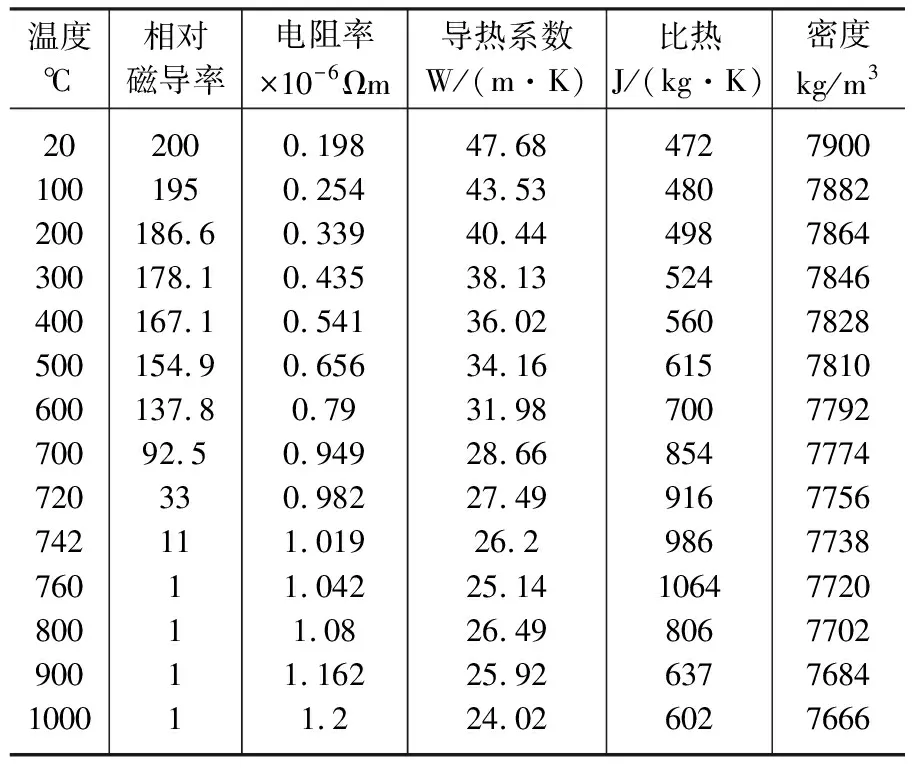

计算选择45#钢材质,其物理性能指标见表1。

表1 45#钢物理性能参数Table 1 Physical property parameters of 45# steel

2 计算数据对比

2.1 和常规传热加热对比

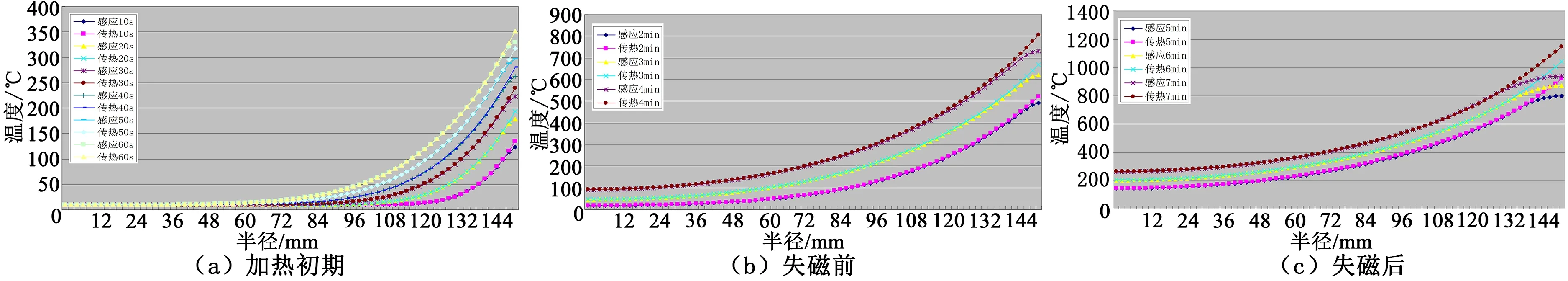

计算时屏蔽其他热影响因素,设置外边界条件为绝热,感应加热(频率取50 Hz)和传热加热功率密度相等(不考虑效率)。图1为50 Hz感应加热和常规加热温度场对比曲线。

因做对比分析用,功率密度选的较大,效率也取为100%,因而加热时间较短,但总体趋势不会改变。可以看出,在加热初期,工件感应和传热加热温度场几乎相同,随着加热时间延长,两者差异逐渐加大,特别是失磁后,感应加热表层部位温度变化明显变缓,而传热加热没有明显变化,自表层向里温度变化比较大,在电流穿透层影响较小的内层区域,两者的温度几乎相同。

2.2 电流频率对加热温度场的影响

设置外边界条件为绝热,对比50 Hz和400 Hz感应加热温度场的差异。图2为50 Hz和400 Hz感应加热温度场对比曲线。

近年来,虽然我国一直倡导素质教学以及自主教学,但是,当前我国大部分教师仍旧坚持传统的教学理念,运用师生授受的教学手段。在这种教学模式中,学生的主体地位被淡化,教师只注重教学质量,忽视学生的实际情况以及具体发展情况,进而影响学生的素质发展。因此,在实际的教学过程中,教师应该将主体地位交还给学生,鼓励学生参与到课堂中,与教师一同进行分析研究,而不再是被动地接受知识。

可以看出,在加热初期,和传统传热加热类似,表面层温度变化较大,但随着加热时间延长,两者表面层温度变化都在变缓,50 Hz变缓的程度更大,到失磁后,表面层温度变缓趋势更明显,仍然是50 Hz的变缓程度大。超过电流穿透层,两者的温度几乎相同。

2.3 磁性对加热温度场的影响

仍设定边界条件为绝热,取电流频率为150 Hz,有磁材质选择45#钢,无磁材质除将相对磁导率设置为1外,其余性质不变,查看感应加热温度场的变化情况。图3为150 Hz感应加热有磁性和无磁性材料温度场对比曲线。

可以看出,有磁性和无磁性材料在感应加热时,加热效率有较大区别。在整个加热周期,无磁材料的感应加热效率明显较低,但无磁材料的温度均匀性较有磁材料要好。

2.4 隔热层对加热效率的影响

为提高感应加热效率、减少加热过程因工件表面辐射散热损失及保护铜质线圈,感应线圈一般设置耐热、隔热层。针对上述工件结构,在感应线圈内部设置10 mm厚隔热层,感应线圈因水冷设置温度为50℃,不设置隔热层的环境温度定义为线圈温度50℃。对比此两种情况下工件内部温度场情况,见图4。电流频率取150 Hz。

可以看出,由于工件表面散热,感应加热温度最高点并不在工件表面,而是在表面以下某个深度,具体位置和多个因素有关,如电流频率、加热功率、电流效率、工件大小等。由于能量参数差异,加热过程温度场变化也不尽相同,加热时间长短也显著变化,对外辐射散热就不尽相同,加热效率也就有较大差异。图5显示不同加热效率情况下加隔热层和无隔热层的效率变化,基准为无隔热层相同时间热量增量。

图1 50 Hz感应加热和常规加热温度场对比Figure 1 Temperature fields comparison between 50 Hz induction heating and traditional heating

图2 50Hz和400Hz感应加热温度场对比Figure 2 Temperature fields comparison between 50 Hz induction heating and 400 Hz induction heating

图3 150 Hz感应加热有磁性和无磁性材料温度场对比Figure 3 Temperature fields comparison between magnetic material and nonmagnetic material by 150 Hz induction heating

图4 150 Hz感应加热有无隔热层保护工件温度场对比Figure 4 Temperature fields comparison between workpieces with and without heating protection by150 Hz induction heating

图5 150 Hz感应加热有无隔热层保护热量提升对比Figure 5 Thermal increment comparison between workpieces with and without heating protection by 150 Hz induction heating

可以看出,加热效率越低,加热到特定温度所需时间越长,有隔热层时辐射损失越少,加热能量效率提升越明显,因此,对于尺寸较大、需长时间加热的工件,增加隔热层显得尤为必要。

2.5 特定加热层温度均匀性

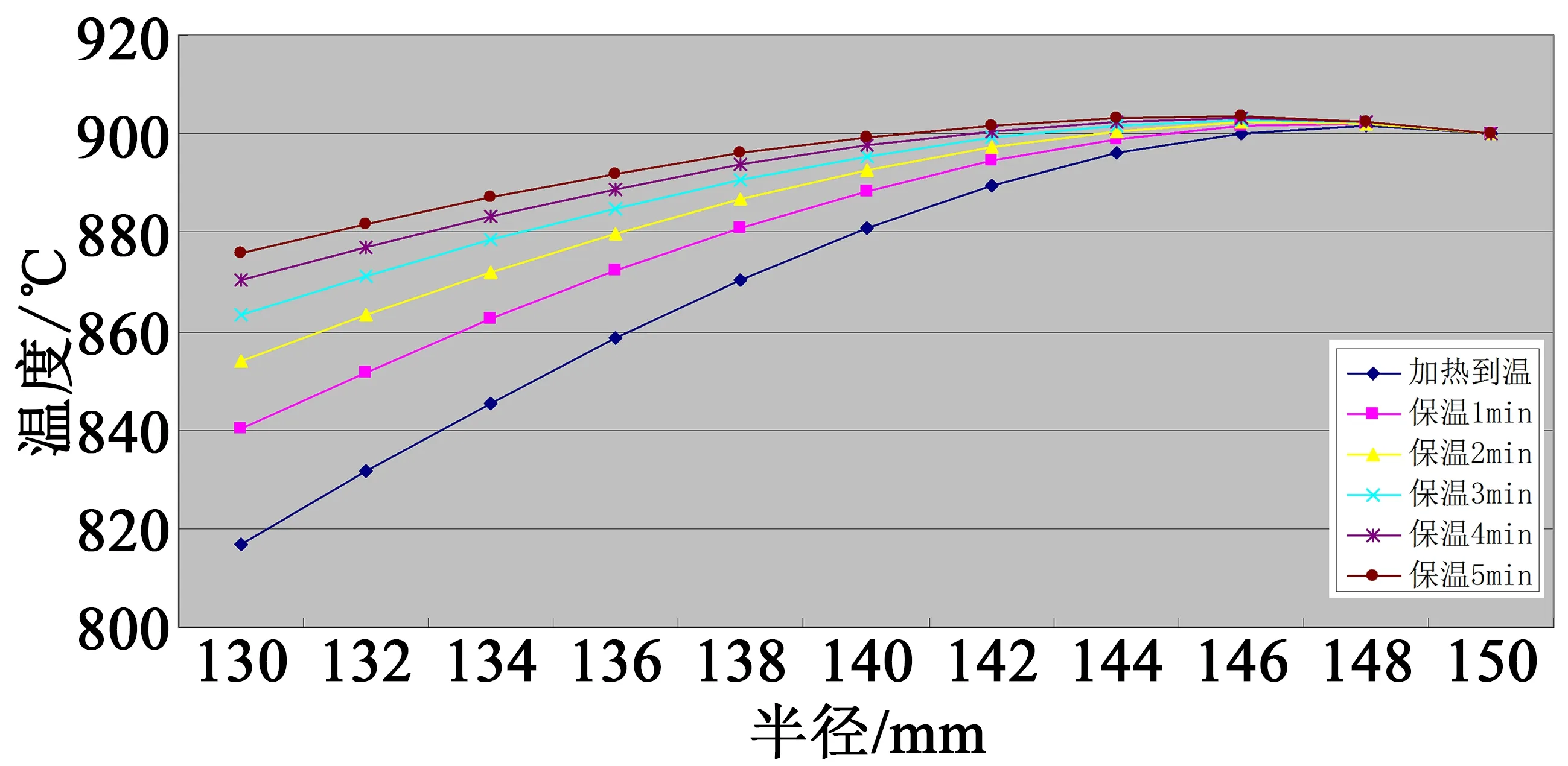

按0.05 kW/cm2对∅300 mm的圆柱工件施加感应加热,每米长度需470 kW的功率,工件表面温度加热到900℃,加热效率取0.7,考查从表面向内20 mm的温度均匀性,加热频率分别取50 Hz、150 Hz、400 Hz,有无隔热层保护时温度场曲线见图6。

从图6还可以看出,有隔热层时次表面温度比表面温度升高较小,在上述加热条件下约为1~4℃,而无隔热层时次表面温度较表面温度升高较多,约为5~14℃,而且,频率越低,这种差异越大,因此,采用感应加热进行热处理时,对于粗化温度敏感材质,应考虑这种次表层温度升高现象,特别是没有隔热层保护时,更应合理设置、监控表面温度,避免次表层因温度过高产生组织粗化。

(a)有隔热层保护

(b)无隔热层保护图6 不同频率感应加热工件20mm工作层内温度均匀性对比Figure 6 Temperature uniformity comparison of working layer within 20 mm by induction heating under different frequency

2.6 温度均匀性改进

对于感应加热,温度的透热深度是1个重要参数,在透热深度层内温度均匀性也是重点关注的指标。为提高加热效率,缩短加热时间,可采用快速加热方法[1],即开始加热时使用大功率,快速把表面温度升高到工艺温度,然后降低功率,维持表面温度不变,让表层热量向芯部传导,减少工作层内温度偏差,一般的自动控制设备采用了此类技术。

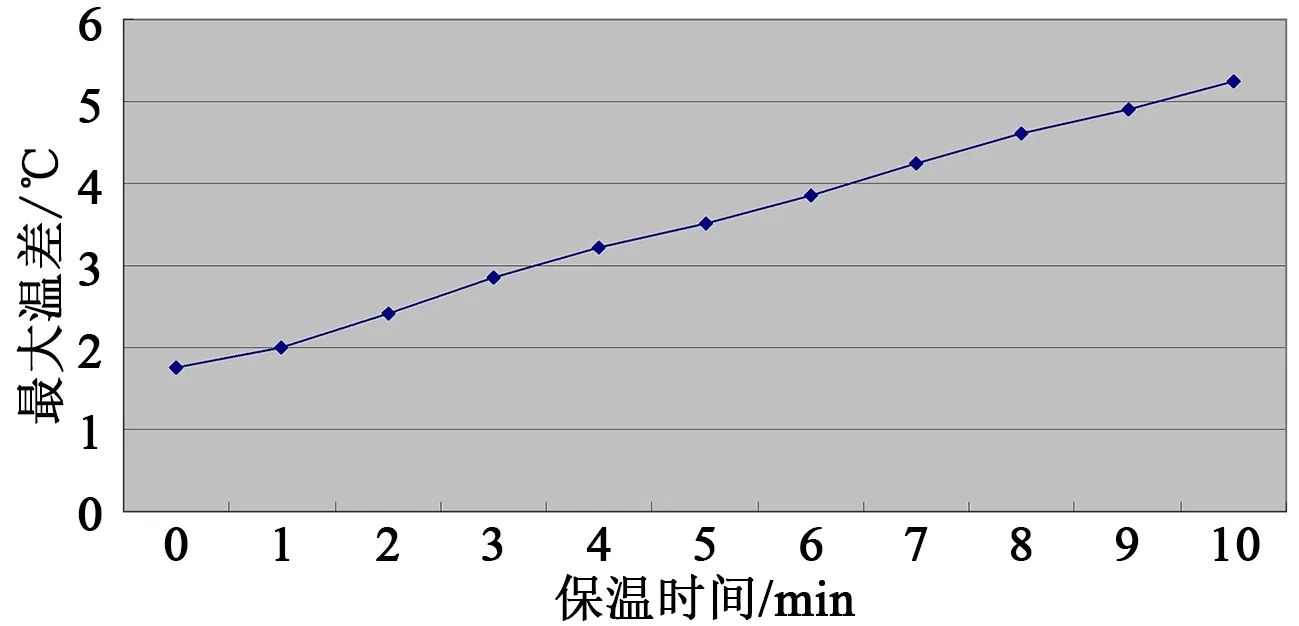

400 Hz频率、不同保温时间温度分布如图7所示。可以看出,经过保温,温度的透热深度逐渐增加,针对∅300 mm工件和特定加热方式,基本可实现2 mm/min。随着保温时间延长,次表层与表面的最大温差逐渐升高(见图8),如所需工作层为20 mm,则整个工作层内最大温差如图9所示。随着保温时间延长,工作层内最大温差逐渐减少,保温10 min后,温差可降低到10℃以内。

对于工作层深度不大的工件,次表层与表面的最大温差值并不显著,但对于工作层较深,需较长保温时间的工件,该温差可能超过20℃,就需要充分考虑此温度突升的变化,工艺温度设计时对表面温度进行合理设定,避免次表层组织过热。随着工作层厚度加大,如需得到较好的温度均匀性,需较长的保温时间。

图7 不同保温时间温度分布Figure 7 Temperature distribution of different holding time

图8 保温时间对次表层与表面最大温差的影响Figure 8 Influence of holding time on max. temperature difference of sub-surface and surface

图9 不同保温时间20 mm工作层内最大温差Figure 9 Max. temperature difference inside 20 mm working layer under different holding time

3 讨论分析

(1)采用3δ能量分布差分方法对感应加热进行模拟计算,可实现不同频率下感应加热工件内部温度场的计算分析,分析结果和贝塞尔函数方法相似,因采用间接方法分解电磁能量,此方法仍存在一定的局限性,如加热效率只能按照经验数值进行设定(间隙大小对效率的影响一定程度也通过加热效率来折算),无法直接用电压、电流来实现焦耳热能量计算,查看电场、磁场分布等,但由于此方法借鉴了现有理论,计算精度还是有保证,作为工艺设计的工具有实际意义。后续将进一步从电磁场角度对感应加热进行探讨研究。

(2)常规传热加热和感应加热具有相似的温度场,不同之处仅体现在表层,若不考虑换热效率,常规传热加热对表层的加热比感应加热还快,因此常规加热效率低应归结为工件周围的环境与工件之间换热系数低,和加热方式本身关系不大,如有有效措施提高换热系数,两者具有相似的加热效果。感应加热由于电流透热深度作用,表层温度均匀性要优于常规传热加热。

(3)感应加热频率对加热效率有较大影响,频率越低,对表面的加热效率就越低,但表面层内的温度均匀性越好。频率越高,能量越集中到表面层,可以推测,如频率无限高,感应加热也就变化为常规传热加热。磁性对感应加热的效率也有较大影响,感应加热对铁磁性材料有自然的优势。

(4)增加隔热层可在一定程度上提高加热效率,减少加热时间,主要原因还是增加隔热层后加热时间缩减,工件表面对环境散热减少,与感应加热本身没有太大关系。如果工件较大,加热时间较长,隔热措施还是必需的。对于不加隔热层的感应加热,由于加热效率低、加热时间长,应充分考虑次表层温度突升现象,避免组织粗化。

(5)应正确理解感应加热时的透热深度δ,这只是一个人为规定的概念,并不是电磁感应只能存在于此深度内。按照Biot-Savart定律,电流磁效应可穿透到无限远处,只是距离越远,感应的磁场越弱,按照距离的平方关系递减,这也就是说,即使在穿透层内,磁场分布也很不均衡,欲实现工作层内温度均匀,还需辅助其他措施,如导热等。

(6)最终保温可实现工作层内温度场的均匀,但并非唯一措施,从传热、生热再加上表面散热相对均衡的角度讲,对于感应加热,任何阶段、任意方式的时间延长,都应能促进温度场的均匀,如何更合理的设置保温,或者改变加热的方式(如变功率),能得到较好的温度场均匀性,同时减少能源消耗,后续将会进一步研究分析。

4 结论

(1)采用3δ能量分布模拟感应加热,可实现不同频率下感应加热温度场分布模拟计算。

(2)感应加热和传统传热加热温度场有相似之处,频率无限高的感应加热可作为传热加热来处理。

(3)感应加热效率和电流频率有较大关系,工艺制定时应根据工作层厚度要求选择合适的频率,以获得加热效率和温度均匀性的均衡。磁性对加热温度场也有较大影响。

(4)保温可改善工作层温度均匀性,保温的方式和阶段应根据工艺需求合理选择,以获得较好的效果。