大型40Mn轴锻件缺陷分析

2018-09-05刘银喜侯少钦

冯 敬 刘银喜 冉 玲 侯少钦

(二重(德阳)重型装备有限公司,四川618000)

大型40Mn轴锻件在进行超声检测时,发现整个工件长度方向、直径深度方向存在∅1.6 mm~∅2.0 mm密集缺陷。经对缺陷取试分析,通过低倍、高倍、扫描电镜能谱分析确定了缺陷的类型为Nb碳化物。通过分析,优化了化学成分内控,解决了大型40Mn轴锻件问题。

1 制造过程

1.1 制造工艺流程

工艺流程为:冶铸→成型→锻后热处理→机加→无损检测。

1.2 主要制造工艺

真空冶炼、真空浇注,钢锭168 t。出钢温度1680~1700℃,浇注温度1560~1580℃。化学成分见表1。

主要参数及成型步骤:

始锻温度1250℃,终锻温度800℃。

第Ⅰ火次:压钳口、倒棱,滚圆,切出水口。第Ⅱ火次:镦粗,WHF法拔长,压方、倒八方。第Ⅲ火次:拔长滚圆,分料、上三角、局部拔长,气割钳把。第Ⅳ火次:各部位拔长滚圆成品,光整各部。锻后热处理:正火+回火。

表1 化学成分(质量分数,%)Table 1 Chemical compositions (mass fraction, %)

1.3 无损检测

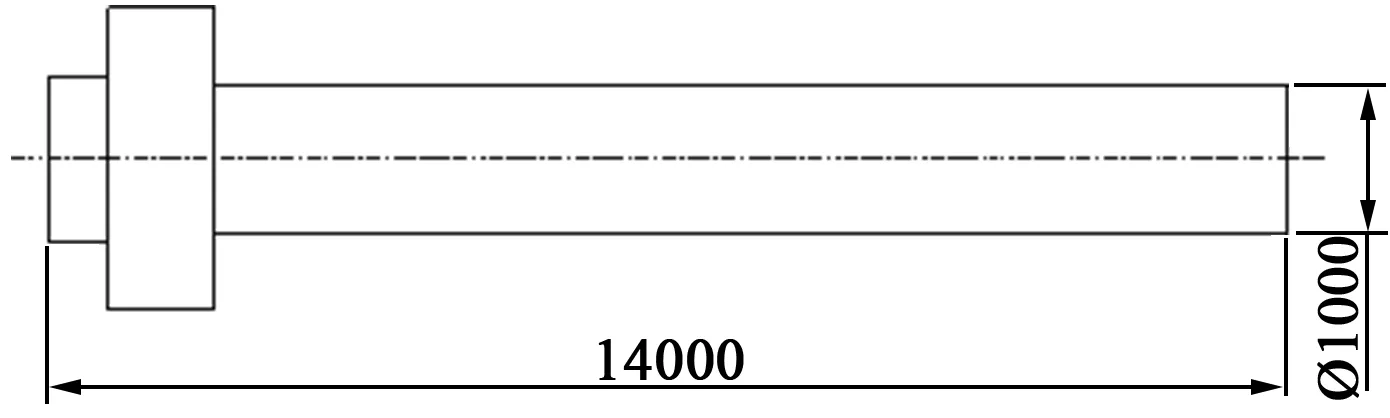

超声检测要求:检测频率2.25 MHz,探头A604S,探伤灵敏度AVG∅2 mm,表面状态Ra3.2 μm。工件规格如图1所示。

经超声检测后,发现整个工件长度方向、直径深度方向存在∅1.6 mm~∅2.0 mm密集缺陷。

图1 工件规格Figure 1 Specification of workpiece

2 取试试验过程

为判定缺陷性质,对工件进行了解剖分析,将工件沿直径方向锯断后,对锯口断面进行了渗透检测(图2)、磁粉检测(图3),未显示出缺陷,可能与缺陷最大方向沿轴向分布,而横向切断面缺陷小,导致分辨率不足问题。

为进一步确定原因,沿工件轴向套取∅70 mm×250 mm试棒2根,加工后经50%盐酸水溶液腐蚀后,观察试棒表面存在一定程度的偏析,如图4。

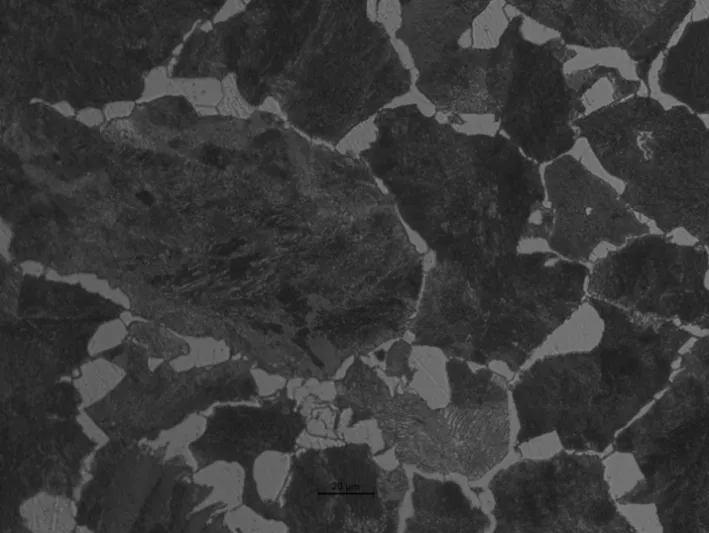

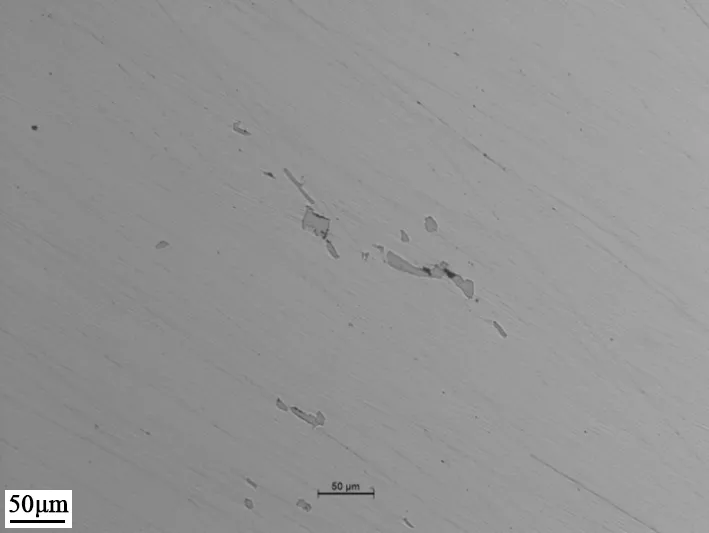

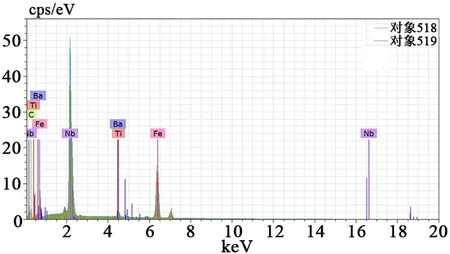

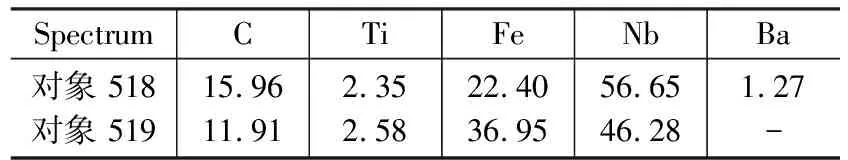

对试棒更进一步进行高倍组织、扫描电镜分析。高倍组织分析如图5,其中正常区组织为珠光体+铁素体,试样中存在大量的未知异常析出相,如图6所示。扫描电镜选区能谱照片如图7所示。

图2 断面渗透检测显示Figure 2 Fracture surface appearance ofpenetration detection

图3 断面磁粉检测显示Figure 3 Fracture surface appearance of magnetic powder detection

图4 轴向试棒低倍显示Figure 4 Macro-appearance of axial sample bar

图5 正常区组织照片Figure 5 Microstructure of normal zone

根据选区能谱检测分析结果,判断为富Nb相,同时该相中含有较多含量的Fe、C。因此推断可能是添加Nb时未溶解的NbFe、钢液凝固期间或凝固后析出的NbC。

(a)高倍1

(b)高倍2图6 异常相照片Figure 6 Pictures of abnormal phase

SpectrumCTiFeNbBa对象 518对象 51915.9611.912.352.5822.4036.9556.6546.281.27-

图7 扫描电镜选区能谱照片

Figure 7 Energy spectrum picture of SEM specified position

3 分析讨论

根据固态铌铁在钢液中的行为包括物理行为、化学行为[1]。

3.1 钢液中添加的铌铁的物理行为

由于铌铁的密度(8.1 g/cm3)大于钢液的密度(6.8 g/cm3),因此当一块固态铌铁进入钢液中,它在溶解于钢液的同时会一直沉到钢包底部。铌铁的熔化温度范围1580~1600℃大于钢包中钢液的温度,所以铌铁在钢液中并不熔化,而是通过Nb的扩散,溶解到钢液中。但在本案例中,锻件沿整个长度方向均存在大量缺陷,不可能是未溶解的大颗粒NbFe。

3.2 钢液中添加铌铁的化学行为

钢液中溶解的Nb与钢液中非金属元素如O、C、S、N、P的反应,形成Nb的碳化物、氮化物、硫化物、磷化物,由于有害元素O、S、N、P均控制在较低范围,不可能出现如此高密度的缺陷。

从溶解度来看,Nb碳化物和Nb氮化物在钢包液中不会形成,而仅能在凝固期间和凝固后析出。高碳钢(C>0.2%)具有γ型凝固特点,凝固温度随凝固进行而降低。当凝固温度下降时(小于1400℃),Nb碳化物在凝固前沿析出。并且由于平衡分解的原因,[Nb]×[C]溶度积在凝固前沿有所增加,Nb碳化物的数量和大小与凝固前沿的[Nb]×[C]溶度积与该凝固温度下的平衡常数的差异有关。差异大时,大尺寸的Nb碳化物在枝晶间析出。

在凝固前沿析出的Nb碳化物的尺寸要大于凝固后析出的尺寸,其形状呈现不规则形状(团簇状或共晶体)。这些大的、不规则的Nb碳化物对钢的性能如塑性和疲劳强度等是有害的。因此关键是减少在凝固前沿析出的Nb碳化物的数量和增加凝固后冷却期间析出的Nb碳化物。 为了防止有害Nb碳化物的析出,在凝固前沿的[Nb]×[C]溶度积应当减小,而凝固温度应该提高。由于锻件材料牌号已经选定且要求强度高,C将无法控制在较低范围,Nb含量控制低也无法起到细化晶粒的效果。因此大型40Mn轴锻件加Nb进行细化晶粒需要慎重,其次根据以往实际经验,添加Nb加剧了钢微观偏析,锻件带状组织严重等问题。

4 结论

根据上述检测分析结果,超声检测缺陷为大量的大颗粒的富Nb相,根据选区能谱可能是NbC。重新进行成分设计,添加微量的V进行细化晶粒。