利用橡树叶快速制备活性炭的方法研究

2018-09-05魏言欣徐亚捷杨志孝

魏言欣 田 超 徐亚捷 杨志孝

(泰山医学院,山东 泰安 271016)

目前我国煤基活性炭年产量30万吨左右,远不能满足未来国内活性炭的需求和出口需求,预计2020年我国活性炭年产量需要达到50万吨左右才能满足全球活性炭市场的需求。煤基活性炭仍是我国活性炭市场的主要来源,但由于受到煤种、生产工艺的制约附加值较低,在一定程度上限制了活性炭产业的发展。近几年利用坚果壳等生物原料制备活性炭的方法已有很多研究[1]。但目前所有制备活性炭的技术方法,都离不开惰性气体保护高温(600~700℃)炭化这一环节,并添加磷酸等活化剂等[2],制备工艺繁琐、具有较大的耗能,生产工艺复杂、周期长等不足。本研究是以橡树叶为主要原料,在260~300℃的条件下进行活化得到活性炭,其吸附能力达到了市售活性炭的水平,在一定程度上降低了工艺成本,减少了资源的浪费。实验过程简述如下。

1 材料与方法

1.1 实验材料

橡树叶,98%浓硫酸,碳酸钠,氧化钙,控温电热套,熔金碗,0.04 mg/ml亚甲基蓝,滴定管,烧杯,锥形瓶,电子天平(上海)。

1.2 炭化条件的筛选

1.2.1硫酸的用量实验 称取50 g橡树叶粉3份, 105℃、 30 min,粉碎至40目,分别将原料与浓硫酸按原料质量比1︰0.6,1︰0.8,1︰1不同的比例投料,置于熔金碗中混匀,在电热套中不停搅拌均匀加热初步碳化,然后将炭化温度控制在280℃各60 min,冷却后加自来水清洗抽滤,洗至中性,于150℃干燥箱内分别干燥60 min,冷却后超微粉粹,于260℃ 活化120 min。按1∶0.6,1∶0.8,1∶1投料,产品收率分别为51%、52%、50.5%。活性炭碘的吸附值分别为145,172,173 ml/g,硫酸的用量除1∶0.6时吸附能力较小、在水中分散性能较差; 按1∶0.8及1∶1投料制备活性炭产品颜色纯正、在水中分散性能均好、易过滤,吸附能力两者没有明显差异,故投料比确定为1∶0.8。

1.2.2碳化温度筛选 称取50 g橡树叶粉3份, 分别将原料与浓硫酸按原料质量比1∶0.8比例投料,置于熔金碗中混匀,在电热套中不停搅拌均匀加热初步碳化,然后将炭化温度分别控制在260℃、290℃、320℃各60min。冷却后加自来水清洗抽滤,洗至中性,分别于150℃干燥箱内干燥60 min,冷却后超微粉粹,再于260℃分别活化90 min。炭化温度为260℃、290℃、320℃时,产品收率分别为52%、50%、48.5%,活性炭对亚甲基蓝的吸附值分别为112.5,185.98,187.17 ml/g。炭化温度为260℃时吸附值较低,炭化温度在290℃、320℃时,产品颜色纯正,在水中分散性能好、易于过滤,吸附值没有明显差异,碳化温度选择290℃即可。

1.2.3碳化时间选择 称取50 g橡树叶粉3份,分别将原料与浓硫酸按原料质量比1∶0.8比例投料,置于熔金碗中混匀,在电热套中不停搅拌均匀加热初步碳化,然后将炭化温度控制在290℃,炭化时间分别为30,60,90 min时,产品状态都很好,产品收率分别为49.1%、47.5%、45.5%,活性炭对亚甲基蓝吸附值分别为168.44,185.11,185.98 ml/g,除炭化时间30 min时活性炭的吸附值较低,炭化60 min与90 min时没有明显差异,炭化时间选择60 min即可。

1.2.4ZnCl2添加量 称取50 g橡树叶粉3份,分别将原料与浓硫酸、ZnCl2按原料质量比1∶0.8∶0.05,1∶0.8∶0.1,1∶0.8∶0.2比例投料,置于熔金碗中混匀,在电热套中不停搅拌均匀加热初步碳化,然后将炭化温度控制在290℃, 炭化时间60 min,产品状态都很好,产品收率分别为51.3%、49.5%、48.9%。原料与浓硫酸、ZnCl2按原料质量比为1∶0.8∶0.05,1:∶0.8∶0.1,1∶0.8∶0.2时,制备活性炭吸附能力分别为188.5,199.98,201.17 ml/g。

综合上述实验结果低温快速制备活性炭的条件为:橡叶粉与浓硫酸、氯化锌质量比为1∶0.8∶0.1,碳化温度290℃,炭化时间60 min,活化温度260℃。

1.3 活性炭吸附能力测定

活性炭的液相脱色能力常用亚甲基蓝吸附值来进行评价;工业上,也常用这个指标来指导许多品种活性炭的生产。因此,世界上的主要活性炭生产国都建立了活性炭吸附亚甲基蓝的标准测定方法[3]。

按上述条件进行5次重复制备实验,并进行了吸附能力测定。准确称取一定重量的活性炭5份,分别置于小烧杯中, 分别用0.04 mg/ml亚甲基蓝滴定以上制备的3组活性炭和市面上获得的样品活性炭,边滴边摇并观察颜色变化,当蓝色刚退去变为透明记录数据,同法测定市售活性炭,并进行分析对比。

2 结 果

2.1 制备活性炭吸附测定结果

加入氯化锌可明显提高活性炭的吸附能力,见表1。

表1 制备活性炭吸附测定结果及比较

注:A1、A2、A3不加氯化锌组;B1、B2、B3加氯化锌组。

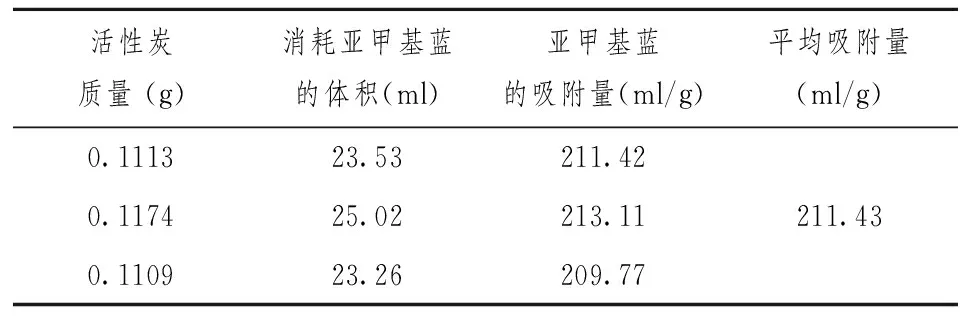

2.2 市售活性炭吸附测定结果见表2 。

表2 市售活性炭吸附测定结果

3 讨 论

利用浓硫酸的强脱水性将原料初步炭化,避免了原料易于灰化的问题,实现了低温炭化的可能性,加入适量的氯化锌不仅提高了活性炭的吸附能力、改善了活性炭的品质,更重要的是促进了炭化,进一步提高了原料的灰化温度。其作用机理一般认为ZnCl2在热解过程中起到脱水作用,抑制焦油生成,促进热解,在炭化过程中进行芳构化,形成丰富的微孔结构。ZnCl2的活化作用主要为[4]: ①溶解纤维素而形成孔隙;②高温下催化脱水,将氢、氧原子以水分子形式脱离;③炭化时提供骨架,让碳沉积在上面。Yorgun等[5]认为在500℃ 以 下,ZnCl2的脱水作用较为明显。由此次吸附试验来看,此方法制得的活性炭最大吸附能力为201.10 ml/g,基本达到了市售活性炭的活性水平。

该方法的主要创新及特点是:不需要隔绝空气或惰性气体保护,实现了低温条件下快速制备活性炭,简化工艺程序,缩短了生产周期,降低能耗及生产成本。 原料来源丰富,各种植物茎叶、农村的作物秸秆等生产废料等,由此可解决农民随意燃烧秸秆的问题,减少了环境污染。该实验还只是初步研究,仅解决了低温炭化的可行性,但是还有许多的技术环节需要进一步研究完善。在碳化过程没有隔绝空气、没有惰性气体保护,很容易灰化导致炭化失败,要求碳化温度均匀。另外原料、硫酸和氯化锌之间的比例还需要进行更详细、更完善的数据,探究寻求更佳的制备方法。