Z切石英单晶侧壁腐蚀形貌修平方法

2018-09-04张照云

张照云,苏 伟,唐 彬,熊 壮,许 蔚

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

石英单晶具有压电效应,且具有优良的机械性能、温度稳定性、电绝缘性能,高的品质因数,石英材料在传感器领域,特别是在惯性传感领域得到了广泛的应用,如石英振梁加速度计[1-5]、石英音叉陀螺[6]等。

由于湿法腐蚀具有加工精度高、加工效率好、加工尺寸小、成本低廉等有点,石英单晶一般采用湿法腐蚀。由于石英单晶Z向具有高的腐蚀速率,石英单晶器件一般采用Z切石英单晶。石英单晶具有复杂的晶向,其侧壁腐蚀形貌不规则,双向腐蚀时会在侧面形成晶棱,影响器件性能。很多文献研究了石英单晶的侧壁腐蚀形貌。文献[7]提出了一种连续元胞自动机自适应时间演化算法,可以有效仿真石英单晶在不同方向角下的腐蚀截面形貌,但缺少侧壁形貌在双面腐蚀下随时间的变化规律;文献[8]研究了Y向石英梁在氟化氢和氟化铵混合液中腐蚀,-X侧面晶棱的去除方法,缺少侧向晶棱在其它方向角下的演化规律;文献[9]研究了Z切石英单晶在氟化氢铵溶液中侧壁腐蚀形貌随方向角的变化,得到了高深宽比的结构,但其所用石英片较薄,没有涉及厚石英片的腐蚀研究以及侧面晶棱随时间的变化规律;文献[10]通过总结石英单晶各主要晶面的相对刻蚀速率,分别绘制了X、Y族刻蚀速率矢量图,预测了X向和Y向石英梁的侧壁形貌,无法给出其它方向角下的侧壁腐蚀形貌。综合文献可以看出,当前关于石英单晶侧壁腐蚀形貌的研究主要集中于侧壁形貌跟方向角的关系,还缺少对石英单晶侧壁腐蚀形貌演化规律的完整报道。

因此,本文以Z切石英单晶为研究对象,以制作规则、大质量的石英悬臂梁-质量块结构为研究目标,在研究石英单晶侧向腐蚀形貌随方向角变化规律的基础上,研究了各个方向角的侧向腐蚀形貌随时间的演化规律。通过该研究获得了Z切石英单晶侧壁腐蚀形貌修平方法,通过该方法可以获得侧壁形状规则的悬臂梁-质量块结构,也使得研究人员在设计石英微结构时能够考虑侧壁形貌对结构性能的影响,或利用侧壁形貌特点对结构进行设计。

1 不规则侧壁的形成机理

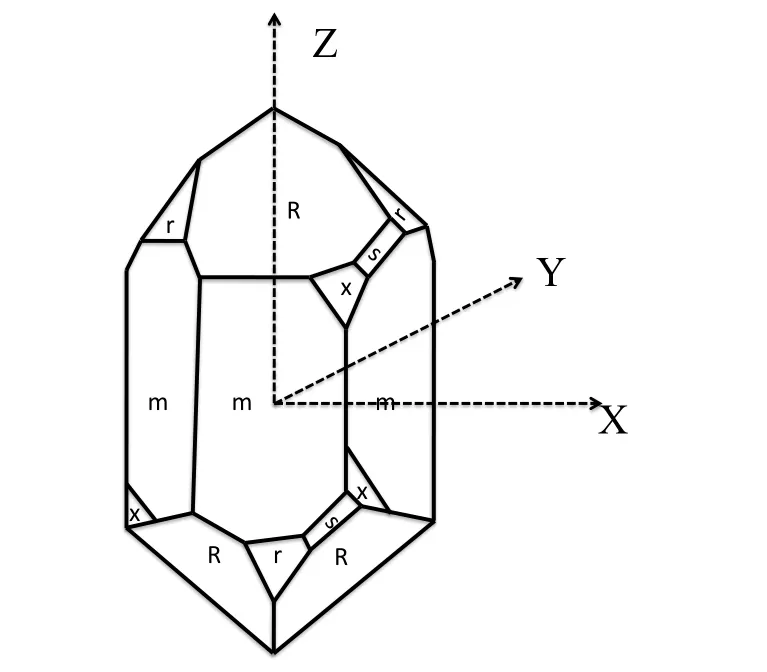

石英晶体属于三角晶系,其理想外形图1所示,共包括 30个晶面。这些晶面可分为m、R、r、s、x五组,每组六个晶面。石英晶体绕Z轴成三次对称性,即绕Z轴旋转 120°、240°、360°之后,完全恢复原状;绕X轴成二次对称性,即绕X轴旋转180°、360°之后,晶体也完全恢复原状。

图1(a) 石英单晶的外形Fig.1(a)α-quartz structure

图1(b) 石英单晶外形在XY平面的投影Fig.1(b) α-quartz structure’s projection on the XY plane

石英单晶的腐蚀速率跟晶面、腐蚀液种类以及速率控制步骤有关。石英晶体中每个Si原子与周围的四个O原子通过共价键连接,形成四面体结构。石英单晶表面的硅原子可能有0~3个悬空键四种状态,由于三个悬空键的硅原子不稳定,一般不存在。硅原子的悬空键越多,其吸附周围阳离子的能力越强。石英单晶的Z表面硅原子带有两个悬空键,能吸附更多的阳离子,使得 HF2-或 HF易于破坏硅氧键,而使硅原子与表面脱离,Z向腐蚀速率较快;而垂直于Z方向的m面由一个悬空键的硅原子组成,硅原子堆叠更加紧密且具有较少的凸起,化学性质稳定,腐蚀速率较慢。因此,Z切石英Z向的刻蚀速率远大于其它面,适合各向异性湿法腐蚀,可以获得高深宽比的结构。

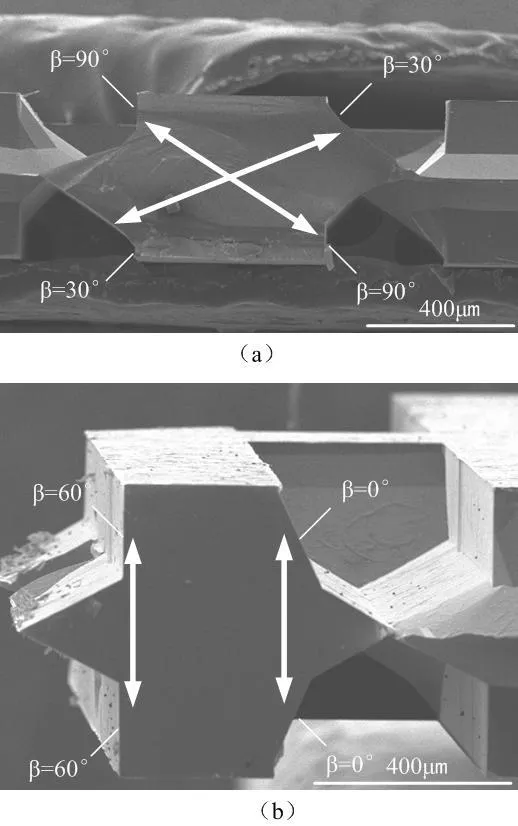

由于石英单晶的晶面较多,各晶面的腐蚀速率不一,石英单晶结构的腐蚀侧壁不是陡直的,而是形成如图2所示的形貌。腐蚀形貌会随腐蚀方向以及腐蚀时间发生变化,下面我们就详细地研究侧壁腐蚀形貌的演化规律。

图2 腐蚀后的侧壁形貌Fig.2 Etched sidewall profiles

2 试验方法

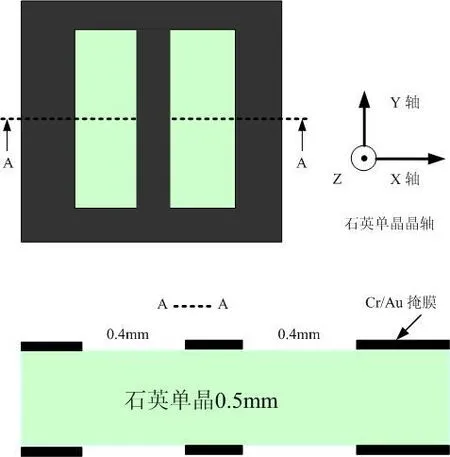

试验中采用4英寸0.5 mm厚的Z切石英单晶,先将石英片用硫酸双氧水进行清洗;然后在双面制备Cr/Au金属掩膜,厚度分别为10 nm、200 nm;接着进行光刻,暴露出腐蚀窗口,窗口大小为0.4 mm×5 mm,掩膜图形如图3所示。由于石英的三次对称性,只研究了方向角0°~120°的侧壁腐蚀形貌,角度间隔为5°,从-X方向(即0°)开始。

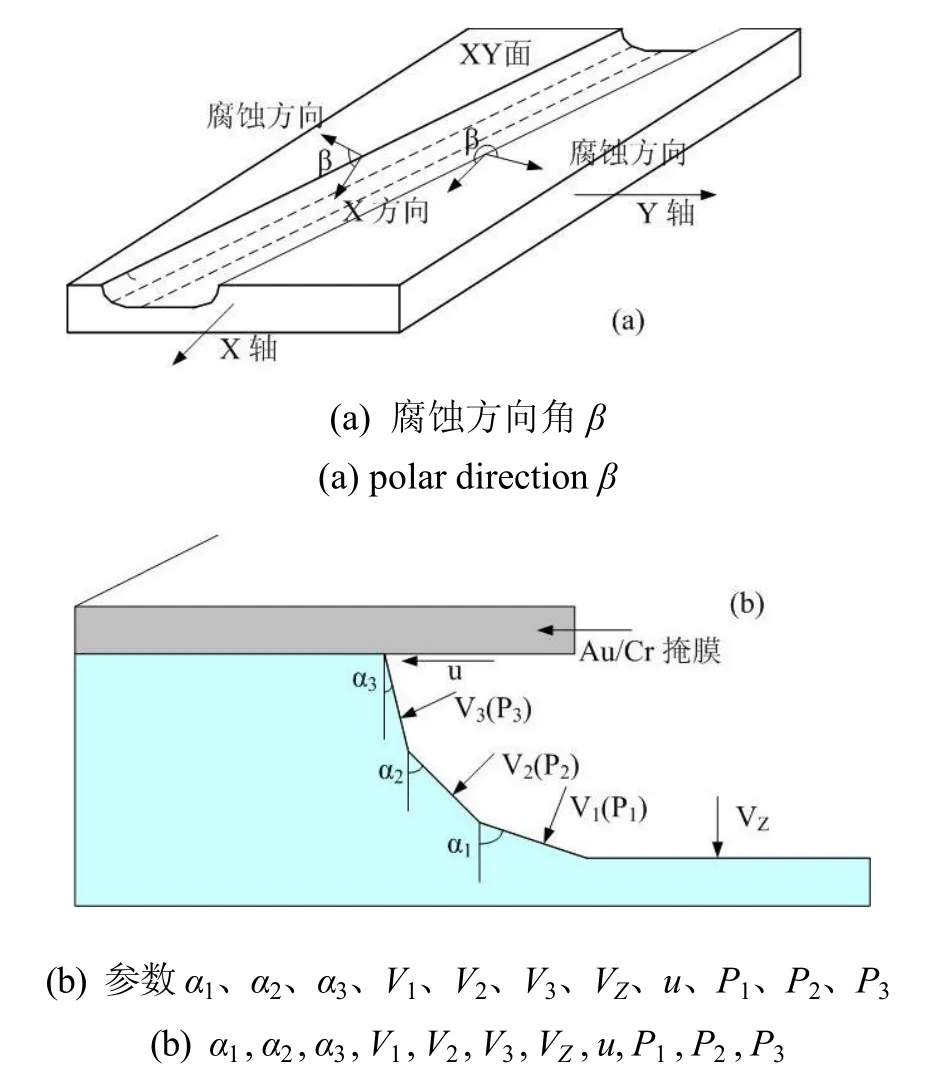

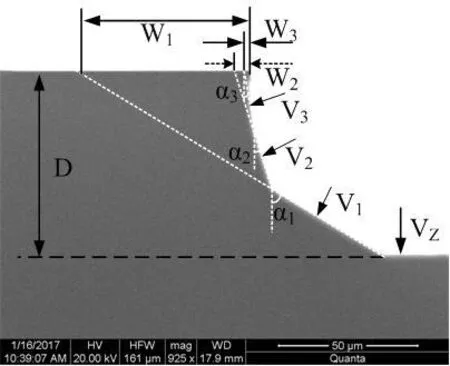

腐蚀溶液采用饱和氟化氢铵溶液,腐蚀温度为90±1℃,在实验过程中不补充蒸发的水,不搅拌。石英腐蚀后,按图3中的A---A垂直切开样品,采用扫描电子显微镜进行观察和测量侧壁腐蚀形貌,侧壁形貌参数定义如图4所示,各参数的含义如下:腐蚀方向角β为腐蚀方向与X轴正向之间的夹角;P1、P2、P3为侧壁出现的晶面;V1、V2、V3分别为侧壁晶面P1、P2、P3的腐蚀速率;α1、α2、α3分别为侧壁晶面P1、P2、P3的倾斜角度;u为侧向腐蚀速率。

图3 掩膜图形示意图Fig.3 Designed etch mask

图4 侧向轮廓参数定义Fig.4 Definition of the sidewall profile

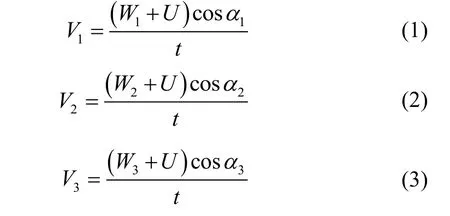

图5给出了SEM测量侧壁腐蚀形貌参数的方法。侧壁平面P1、P2、P3以及Z平面的腐蚀速率分别通过公式(1)~(4)进行计算。

其中:VZ为Z平面的腐蚀速率;U为侧向腐蚀距离;t为腐蚀时间;W1、W2、W3分别为侧向平面P1、P2、P3与Cr/Au掩膜的交点距边线的距离。

图5 侧壁形貌的测试方法Fig.5 Examples of SEM picture for measuring sidewall profiles

3 试验结果及讨论

3.1 侧向形貌随方向角的变化

侧壁腐蚀形貌会随着腐蚀方向角β发生变化,图6(a) 给出了α1、α2、α3的大小跟方向角的关系。在测试的时候做如下处理:

图6 侧壁形貌跟方向角的关系Fig.6 Sidewall profiles dependence on polar angle

1)在β=5°、10°、15°时,侧边只出现两个平面,我们认为是平面P2跟平面P3重合,如图7(a)~(b)所示,这时α2=α3;

2)在其它的方向,α3很小,由于测试误差,很难测试准确,如图7(c)~(d)所示,这时我们认为α3=0;

3)在50°~90°范围,侧边也只出现两个平面,我们认为是平面P1跟平面P2重合,如图7(d)所示,这时α1=α2。

从图6中可以看出,α1的变化范围较小,α2变化范围较大,在方向角β为50°~90°范围,α1=α2,双向腐蚀时只出现一级晶棱,在其它的角度会出现二级晶棱。

通过公式(1)~(3)可计算出侧壁各个平面P1、P2、P3的腐蚀速率V1、V2、V3随方向角β的变化,如图6(b)所示(由于很难测试U值的大小,我们设其在各个方向为定值,大小U=1.5 μm,VZ=108 μm/h,不随方向角发生变化)。可以看出,V1在30°附近的腐蚀速率最小,在70°附近最大。

图7 几个不同方向角侧壁腐蚀形貌的SEM图Fig.7 SEM of several sidewall profiles dependence on polar angle

3.2 侧壁形貌随时间的演化

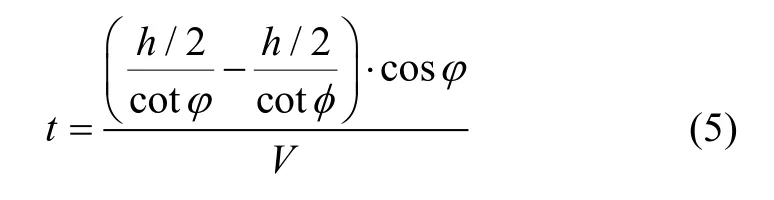

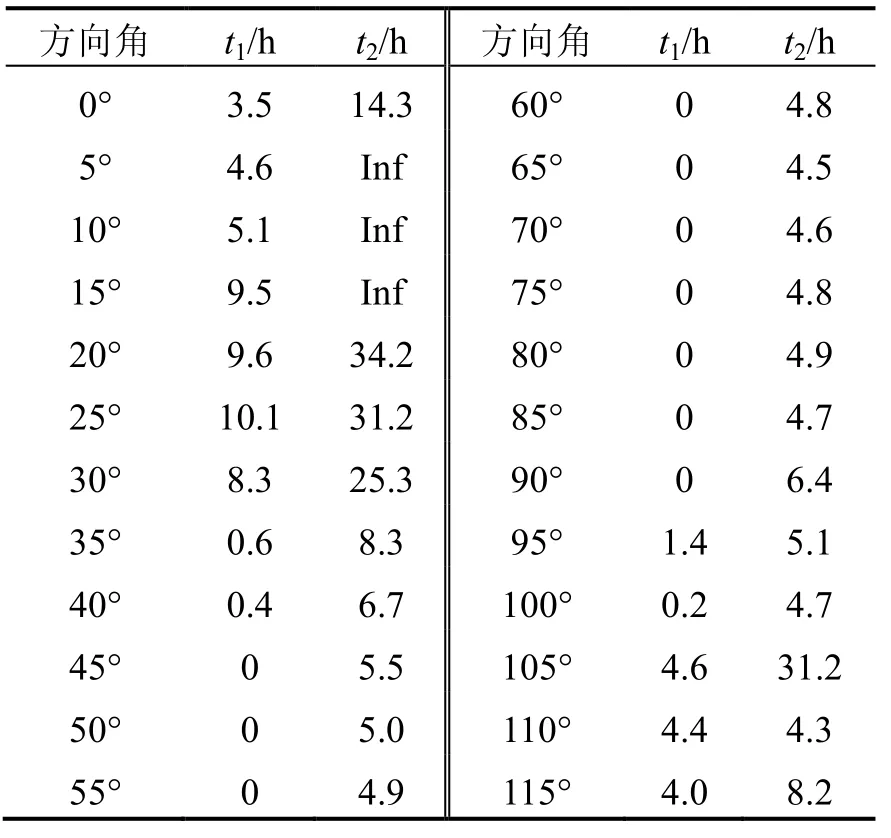

由前面的试验可知,由于侧壁各个面的腐蚀速率不一致,双向腐蚀时侧面会出现晶棱,晶棱的大小及形貌跟方向角有关,如4.1节所讨论,在方向角β为50°~90°范围,只出现一级晶棱,在其它的方向角会出现两级晶棱。文献[8]认为,各个面的腐蚀速率一般具有如下的关系:V1>V2>V3,因此,随着腐蚀时间的延长,晶棱会逐渐减小以至于消失,并给出了计算-X向修平晶棱所需时间的公式:

其实公式(5)也适用于其它方向角下的侧向晶棱修平。根据 4.1节各个方向角下的晶面倾斜角度和腐蚀速率,可以计算出各个方向角修平晶棱所需要的时间,如表1所示。t1为修平一级晶棱所需要的时间,t2为修平二级晶棱所需要的时间。当t1=0,说明只出现一个晶棱,我们规定其为二级晶棱。当方向角β为5°、10°、15°时,平面P2跟平面P3重合,如图7(a)~(b)所示,无法通过长时间腐蚀修平二级晶棱,但按照上述公式计算的t2值为0,我们将其修改为无穷大。从表1可以看出,在方向角为35°~100°范围,晶棱比较容易修平;在方向角为0°~30°范围,修平二级晶棱比较困难,特别是在 5°~10°范围,平面P2跟平面 P3重合,无法通过长时间的腐蚀修平晶棱。文献[10]中给出了-X向(β=0°)晶棱修平时间分别为:一级晶棱8 h,二级晶棱27 h,跟我们的计算结果相差较大,分析原因有两个方面:1)文献[10]采用台阶仪测量晶面的倾斜角度,而本试验采用扫描电子显微镜进行测量,角度测量值有偏差;2)采用的腐蚀液体以及腐蚀条件不一样,晶面的腐蚀速率不同。

表1 晶棱修平时间Tab.1 Flatting time of sidewall arris

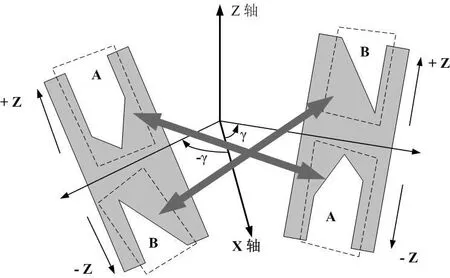

上述计算方法是按照±Z方向的腐蚀形貌关于Z平面对称的情况得出来的,在试验中发现,±Z方向的侧壁腐蚀形貌一般不一样,而是与X轴正向成如图8所示的反对称关系,即β方向角的-Z向侧壁腐蚀形貌跟-β方向+Z方向的侧壁腐蚀形貌一样。再考虑到石英晶体的三次对称性,可得出如下规律:与X轴正向成δ角度的矩形条+Z方向左右两侧方向角之差为60°,即±Z向方向角之和为120°,即β+Z+β-Z= 120°。例如,X方向石英梁+Z方向左右两侧方向角为30°、90°,-Z方向左右两侧方向角为90°、30°,±Z向的腐蚀形貌关于Z平面不对称,如图9(a)所示;Y方向石英梁+Z方向左右两侧的方向角为0°、60°,而 -Z方向左右两侧方向角为 120°、60°,由于石英晶体的三次对称性,120°跟0°一样,-Z方向左右两侧方向角仍为0°、60°,±Z向的腐蚀形貌关于Z平面对称性好,如图9(b)所示。

图8 侧壁腐蚀形貌跟X轴的对称关系Fig.8 Twofold symmetry around X axis

图9 侧壁腐蚀形貌的对称性:(a) X向石英梁的对称性;(b) Y向石英梁的对称性Fig.9 Symmetry around X axis: (a) X direction quartz beam;(b) Y direction quartz beam

考虑侧壁腐蚀形貌对称性,由β+Z+β-Z=120°可知,侧面晶棱的修平时间会减小,如X方向石英梁的右边,方向角为 30°时,按照上述公式,修平二级晶棱,需要大约 25h,但由于-Z向的形貌跟方向角90°相同,而方向角90°时,晶棱修平时间较短,所以考虑±Z方向的腐蚀形貌对称性,通过7.5 h的腐蚀,侧向晶棱基本修平,如图10所示。方向角β为5°、10°、15°的侧面晶棱也可以通过长时间的腐蚀而修平。由于Y方向石英梁±Z方向的腐蚀形貌关于Z平面对称,0°方向角的二级晶棱修平时间较长,所以Y方向的石英梁-X向很难通过长时间的腐蚀修平二级晶棱,如图11所示,在腐蚀时间10 h后,Y方向的石英梁-X向还存在晶棱。

图10 X向石英梁侧壁随时间的演化:(a) 腐蚀2 h;(b) 腐蚀7.5 hFig.10 Sidewall surfaces of X direction quartz beam:(a) etching time 2 h; (b) etching time 7.5 h

图11 Y向石英梁-X侧壁腐蚀10 h后的形貌Fig.11 Sidewall surfaces of -X direction after 10 h etching

通过上述研究,可以看出:1)侧向晶棱可以通过长时间的腐蚀修平,修平时间跟方向角有关;2)±Z向的对称性对侧向晶棱的演化规律带来很大影响。

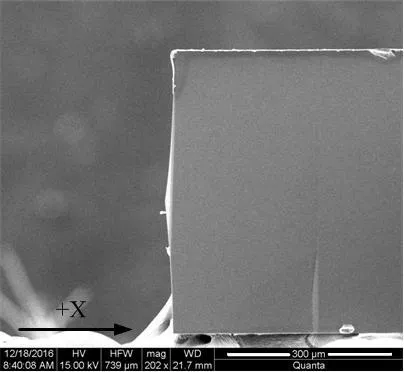

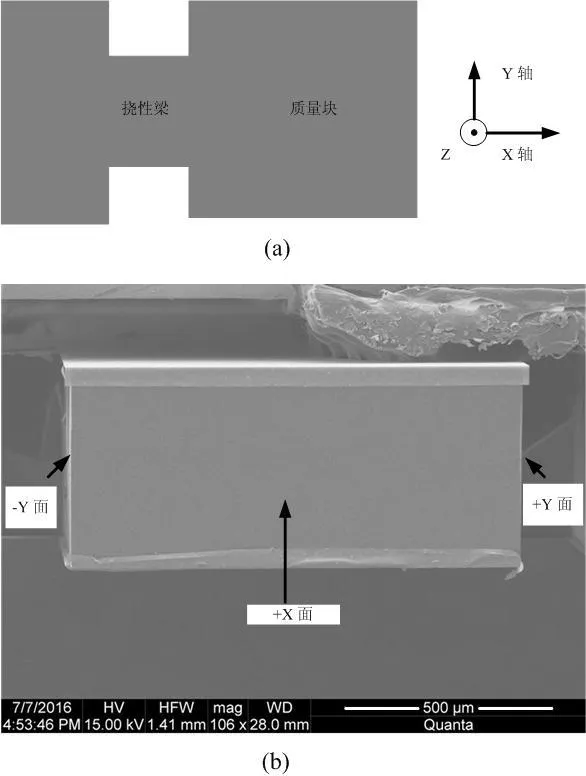

根据侧向晶棱的演化规律,我们设计了如图12(a)所示的石英悬臂梁-质量块结构。由于-X向的晶棱修平时间很长,其它三个面的晶棱比较容易修平,因此,悬臂梁位于质量块的-X向。通过腐蚀7.5 h,获得了侧壁平整的石英悬臂梁-质量块结构,如图12(b)所示。

图12 石英悬臂梁-质量块结构:(a) 结构示意图;(b) 从+X观察的结构截面SEM图Fig.12 Structure of quartz spring-mass: (a) structure sketch map; (b) the SEM picture of spring-mass structure observed from +X direction

4 结 论

本文对 Z切石英单晶在氟化氢铵溶液中的侧壁腐蚀形貌进行了研究。首先研究了石英腐蚀时侧向各晶面的倾斜角度和腐蚀速率随方向角的变化,然后对侧向晶棱随时间的演化规律进行了研究。通过该研究可获得如下结论:1)侧壁各晶面的倾斜角度和腐蚀速率随方向角发生变化,在方向角50°~90°范围,双向腐蚀时侧向只出现一级晶棱,其它方向出现二级晶棱;2)侧壁腐蚀形貌关于X轴成反对称关系,即β方向角的-Z向侧壁腐蚀形貌跟-β方向+Z方向的侧壁腐蚀形貌一样,再考虑到石英晶体的三次对称性,与X轴正向成δ角度的矩形条+Z方向左右两侧方向角之差为 60°即β右-β左=60°,±Z向方向角之和为 120°,即β+Z+β-Z=120°;3)双向腐蚀时,侧面晶棱可通过长时间的腐蚀修平,修平时间随方向角发生变化,在方向角为35°~100°范围,晶棱比较容易修平。在侧壁腐蚀形貌的演化规律指导下,设计了悬臂梁位于质量块-X向的悬臂梁-质量块结构,通过腐蚀7.5 h,获得了侧壁平整的石英悬臂梁-质量块结构。该研究为石英器件的设计及工艺提供了有益的帮助,使得在设计初期就能够考虑侧壁形貌对器件性能的影响,或利用侧壁腐蚀形貌规律设计合适的结构。