焦炉上升管余热利用系统运行实践

2018-09-04屈克林马云

屈克林,蒋 玄,马云

(马钢炼焦总厂 安徽马鞍山 243000)

1 概况

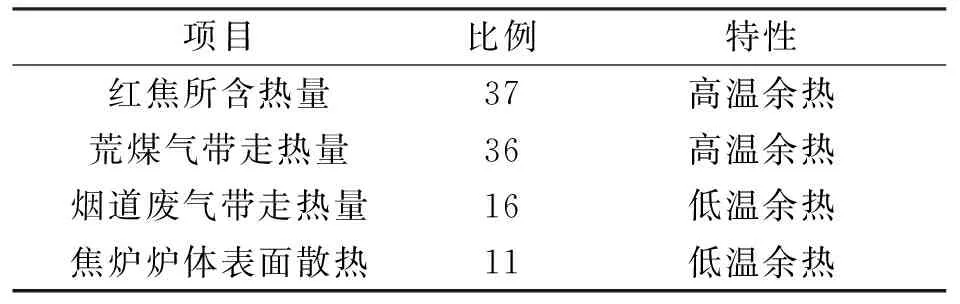

节能环保是今后国家发展的方向,焦化行业作为用能大户,必须要坚持绿色发展,有效降低能耗、物耗和污染物排放量。焦炭的生产是一个能源转换的过程,炼焦工序余热比例具体分配见表1所示[1],由于上升管逸出的荒煤气温度为650 ℃-800 ℃,其携带热量约占炼焦总能耗的36%,具有极高的回收利用价值。

表1 炼焦工序余热比例分配表 %

上世纪90年代初,焦炉上升管余热利用技术已经开始研究,其研究主要集中在导热油夹套管、热管等技术方面,但由于焦油易结焦、换热器内部破损漏水、传热效率低等问题存在,运行一段时间以后都纷纷停运。

笔者主要介绍马钢5#焦炉上升管余热利用系统的实际运行情况,通过对上升管材质与结构优化、蒸发器合理布局、蒸发器自动测温预警系统运用、加强现场操作人员培训等相关优化措施,保证上升管余热回收长期、高效、稳定运行。

2 马钢炼焦总厂5#焦炉荒煤气余热利用系统

马钢5#焦炉荒煤气余热回收系统由六部分组成:包括上升管部分、给水部分、强制循环部分、汽包部分、排污部分、水系统取样部分。其主要工艺通过给水泵把软水或除盐水送至汽包,汽包中的水通过强制循环泵送至焦炉上升管蒸汽器,软水或除盐水与高温荒煤气热交换后,冷却后的荒煤气进入净化单元,换热后产生的汽水混合物输送至汽包,经汽液分离后,汽包上部蒸汽并网,汽包下部水循环至焦炉上升管继续换热。

2.1 蒸发器材质与结构优化

由于高温下荒煤气中的焦油存在着缩合结焦反应,极易堵塞上升管,一方面会降低热量传热系数,另一方面严重时还会影响焦炉顺利生产,因此导致热回收难以长期有效进行下去。实践证明[2],当上升管内壁温度为 260 ℃-270 ℃时,焦油沉积物较多;当内壁温度升到430 ℃-470 ℃ 时,焦油沉积物少且酥松。

马钢5#焦炉于2016年7月原地大修后投产,配套新上焦炉上升管余热回收装置。本套装置上升管蒸发器结构为夹套型,中心管程为圆柱形荒煤气通道,管壁夹套为汽水通道,蒸发器整体为合金无缝钢管,无焊缝;同时上升管换热器内管壁,经过特殊工艺处理涂覆有保护层作为主要受热面,采用耐腐蚀和耐高温性的材料,解决了上升管内壁耐腐蚀和耐高温的问题;上升管换热器外壁,采用抗腐蚀和氧化的不锈钢材质,最大程度的适应了焦炉的运行环境。上升管换热器内壁表面均匀光滑,无死角,不易凝结,从而尽可能的降低了焦油在内壁的凝结结焦。

2.2 蒸发器合理布局

马钢5#焦炉共有50个上升管蒸发器,分为5组,每组10个。每根上升管蒸汽器下部设置除盐水进口及排污口,上部设置汽水出口及紧急放散口,每个上升管相当于一个独立的小型蒸发器,上升管蒸发器的独立更换且不影响焦炉生产操作,保证了每个上升管换热器进出水量相对平均,一定程度上均衡了上升管进出口荒煤气的温差。

上升管蒸发器设置排污装置,定期排污有效避免结垢,从而对水质要求不再苛刻,马钢5#焦炉系统采用了成本更低的软水替代了高成本的除盐水作为水源,到目前系统非常稳定。

2.3 蒸发器自动测温预警系统运用

由于现场工况恶劣等各种突发状况的发生,容易导致上升管蒸发器内部破裂,水将涌入炭化室,对炭化室产生破坏、甚至发生蒸发器爆炸等重大危险情况的发生,不仅对焦炉的生产产生重大的影响,同时还有可能存在重大的安全隐患。

5#焦炉每根上升管都安装了热电阻,24h连续不断对每一根上升管进行温度自动测量,当上升管蒸发器管路发生堵塞、突然停供应介质、以及上升管蒸发器发生泄漏时,提前测得蒸发器温度的变化,当上升管温度超过或低于设定预警值,报警装置就会立刻报警。

根据温度变化情况判断蒸发器的运行状态,给整个焦炉上升管余热回收系统提前预警,提醒岗位操作人员、工程技术人员及时检查、采取防范措施,防止蒸发器内部漏水损坏炭化室炉墙、蒸发器缺水烧坏以及堵塞等原因造成的爆炸的情况的发生。

2.4 加强现场操作人员培训

为确保岗位职工尽快适应新工艺、新设备的岗位需要,保障荒煤气余热回收系统安全生产、日常操作、设备维护工作的有效开展,为了确保余热回收系统的稳定运行,分厂特意组织相关技术专家编制了《焦炉荒煤气余热利用系统投用方案》、《焦炉荒煤气余热回收岗位技术操作规程》、《焦炉荒煤气余热回收系统岗位人员培训方案》,重视焦炉荒煤气余热回收系统岗位人员的培训。

3 实际运行现状

3.1 蒸发器表面温度对比

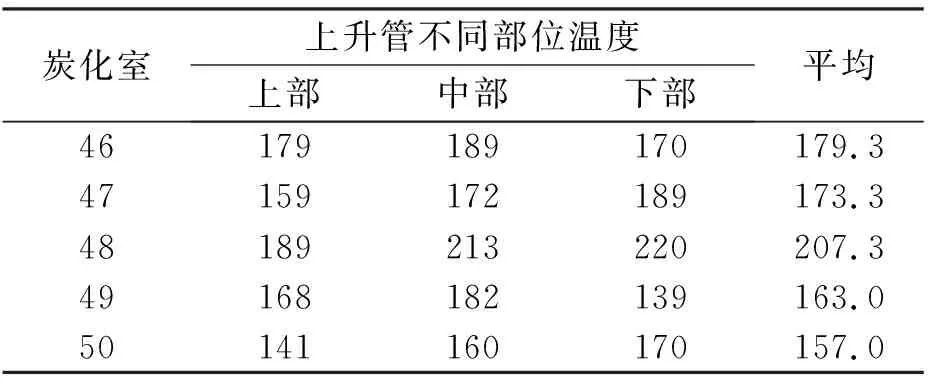

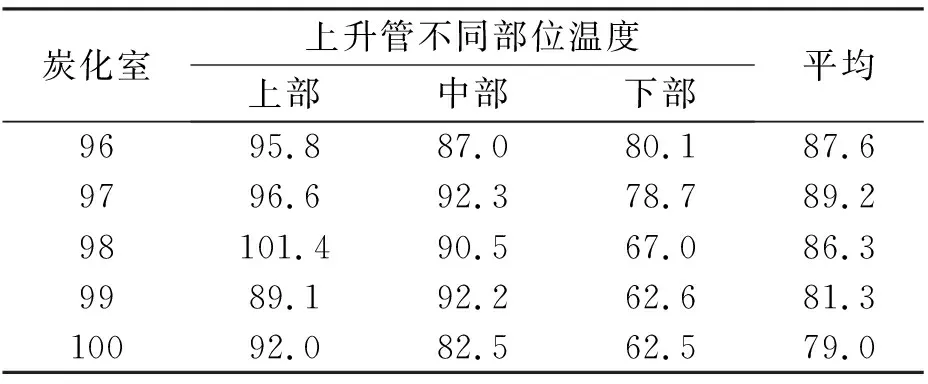

由表2可以看出,上升管未投用余热回收时,在内置保温衬砖的情况下,最高外表温度可达160 ℃-200 ℃,大量的热量没有得到回收再利用,是一种能源的浪费。由表3可以看出,5号焦炉上升管投用余热回收以后,表面温度大约为80 ℃,较之前焦炉未投入余热回收降低了近100 ℃左右,极大程度地回收了荒煤气所带走的热量。不仅降低减少了热量的损失,还改善了炉顶操作环境。

表2 余热回收投用前上升管表面温度 ℃

表3 余热回收投用后上升管表面温度 ℃

3.2 蒸发器内部结焦对比

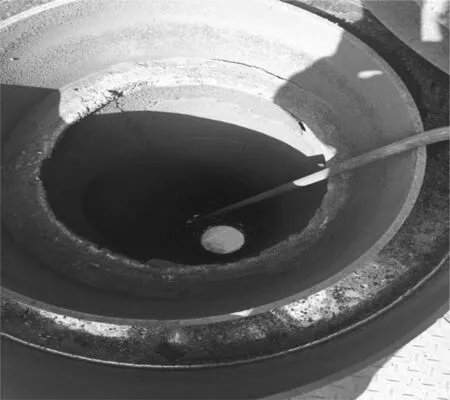

由图1和2对比发现,上升管着蒸发器运行20个多月后蒸发器内部没有明显的积脏、腐蚀现象出现,内壁相对比较光滑。

图1 未投用之前上升管热器管内部

图2 使用20个月后上升管热器管内部

3.3 上升管余热回收系统存在不足之处

由于上升管余热回收系统是初次在焦炉上使用,此系统存在不足之处,如:由于上升管蒸发器进水阀位置设置不合理,导致炉头边火道测温困难;目前蒸汽的每小时蒸发量没有达到工艺设计值,需要提高蒸汽发生量,需要后期进行改进与攻关优化,为兄弟单位未来投用提供参考。

4 结束语

马钢5#焦炉于2016年7月原地大修后投产,同时配备上升管余热回收系统,上升管余热回收系统从投用,到目前已经稳定、安全运行20个多月时间,不仅上升管内部不存在结石墨的现象,上升管表面温度还明显降低,改善了炉顶的操作环境,具备很好的推广应用前景。但是目前系统的运行还存在不足之处,需要后期进行优化改进。

参考文献

[1] 陈海生.焦炉上升管荒煤气余热利用技术[J].科技创新与应用.2016,16

[2] 王晓琴,郝志强.炼焦工艺[M].北京:化学工业出版社,2010