机车制动系统闸瓦材料磨损量及力学性能研究

2018-09-01王筱冬

王筱冬,张 娇

(榆林学院能源工程学院,陕西 榆林 719000)

目前,我国成为全球高速铁路技术最全、集成能力最强、运行速度最高、在建规模最大的国家。2015年底,我国高铁装备产值达到4 000亿元,高铁总里程达到1.9万km,是世界其他国家高铁运行里程总和的近2倍。随着铁路运输产业的不断发展,铁路运输中制动系统的重载高速化是未来的发展趋势,这对制动系统中的关键技术和关键材料提出了更高的要求。机车制动闸瓦是该系统中重要的组成部分,其性能的好坏直接影响整个制动系统乃至整个机车组的安全。机车制动闸瓦应具有质量轻、耐腐蚀性能优越、摩擦系数稳定、磨损量小、噪声低、使用寿命长、制造成本合理等特点。本文针对机车中新型制动系统的闸瓦材料(铸铁材料、合成材料和烧结材料)的耐磨性、磨损率、摩擦力、摩擦系数、硬度、密度、断裂能以及化学成分等性能进行了对比分析,同时对提高机车制动闸瓦的摩擦系数、耐磨性、耐腐蚀性,降低噪声并延长疲劳寿命等机械性能进行了研究[1]。

1 试验材料、方法和研究

为了研究机车制动系统中闸瓦材料的摩擦学性能,对铸铁材料、合成材料以及烧结材料进行了制备。通过对比分析,研究机车制动系统UIC 2501闸瓦材料在干摩擦条件下的机械性能[2]。按照国家标准制造铸铁材料、合成材料以及烧结材料样品,将它们凹凸面加工成扁平状,并制作成所需的尺寸。

1.1 光谱分析化学组成

铸铁材料、合成材料和烧结材料样品的化学成分见表1~3,样品尺寸分别为30mm×30mm×10mm。铸铁和烧结材料的化学成分通过Spektrolab分析仪测定。

表1 铸铁材料的化学成分 %

表2 烧结材料的化学成分 %

表3 合成材料的化学成分 %

1.2 硬度测试

通过Schaffhausen-Schweiz8875装载仪和精度为0.001mm的Schaffhausen-Suisse光学测量仪测定3种材料的硬度值。每种试验样品尺寸为50mm×30mm×30mm,对每种样品进行3次测试,再取平均值。通过数据整理可知,铸铁具有较高的硬度值,其平均值为233.0HB;烧结材料硬度的平均值为123.6HB;合成材料的硬度值最低,其平均值为102.0HB。

1.3 断裂试验

根据TS 269/75EN10045冲击试验标准,对材料进行试验[3]。将3种样品加工成如图1所示的尺寸,材料中间开有缺口。3种样品的冲击断裂能和冲击强度见表4。通过样品横截面积吸收的能量计算缺口冲击强度,样品的横截面积为:8mm×10mm=80mm2=0.8cm2。缺口冲击强度=断裂能量/截面积。

由表4可知,相对于其他材料,铸铁材料具有较高的冲击强度,为5.83J/cm2,而合成材料的冲击强度仅为1.46J/cm2。

图1 闸瓦样品材料尺寸表4 样品冲击断裂能和冲击强度

铸铁材料合成材料烧结材料冲击断裂能/J4.661.153.66冲击强度/(J·cm-2)5.831.464.58

1.4 密度测试

根据文献[4]中所提出的测试方案,分别对每种样品进行密度测定,并计算它们的平均值,可得铸铁、烧结和合成材料的密度分别为7 232g/cm3、6 250g/cm3和1 814g/cm3,实际样品质量分别为9.6kg、8.0kg和2.8kg。由此可知,铸铁材料的质量约为合成材料的3.42倍,烧结材料的质量约为合成材料的2.85倍。

1.5 磨损量

对试验样品进行不同滑动时间、载荷和转速的磨损试验,试验采用质量差法[5]。通过两个螺钉将磨损圆盘固定在轧机上,同时与精确调速的发动机相连。通过频率控制器调整固定盘上的紧固螺栓压紧力并控制相应的加载参数,万能摩擦磨损设备如图2所示。

每种铸铁、合成和烧结材料样品分别制作5个,直径为12.7mm,长度为10mm,如图3所示。

试验过程中主要试验参数如下:滑动磨损时间为180,360,540,720s;研磨盘转速为300,400, 500,600r/min;施加的载荷为92,122,152,182N。

图2 万能摩擦磨损设备

图3 磨损试验样品

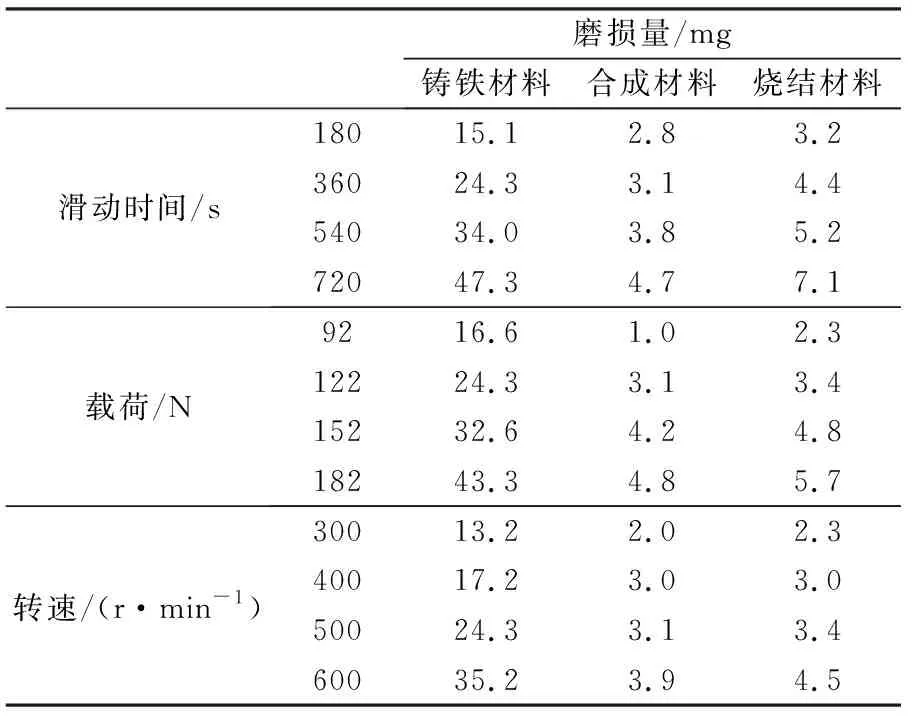

试验过程如下:1)样品初始称重;2)通过螺杆和销托将样品固定到滑轮座上,调整摩擦表面;3)测试调整试验载荷和速度;4)停止仪器和其他设备,拆卸测试样品;5)通过称量试样,测定磨损率;6)样品表面清洗,以防磨损后有附着物。磨损试验前后的质量用电子秤测量,其精密度为1/10 000,试验结果记录在表5~7中,并给出了磨损量与时间、磨损量与载荷、磨损量与速度、摩擦力和系数的曲线图。

2 磨损分析

通过磨损量的研究,发现铸铁样品的磨损量最大,是烧结材料和合成材料样品的6~7倍。体积的损失是以‰来计量。磨损率是通过对比样品初始质量以及最终磨损后的质量来确定,见表6。材料寿命取决于磨损体积,虽然每个样品磨损量不同,但是对其体积来说,量级很小。

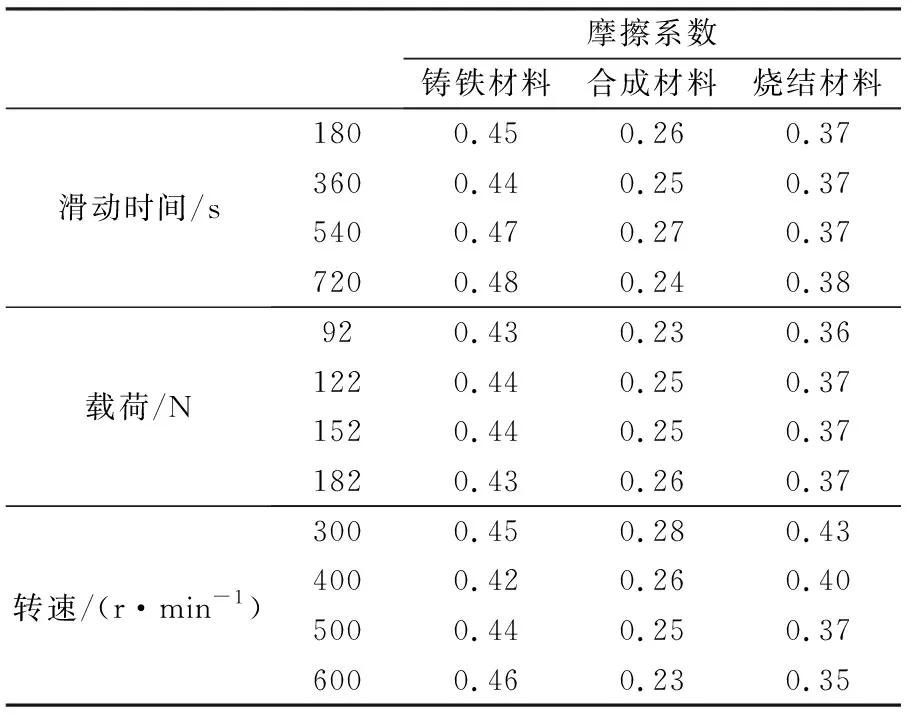

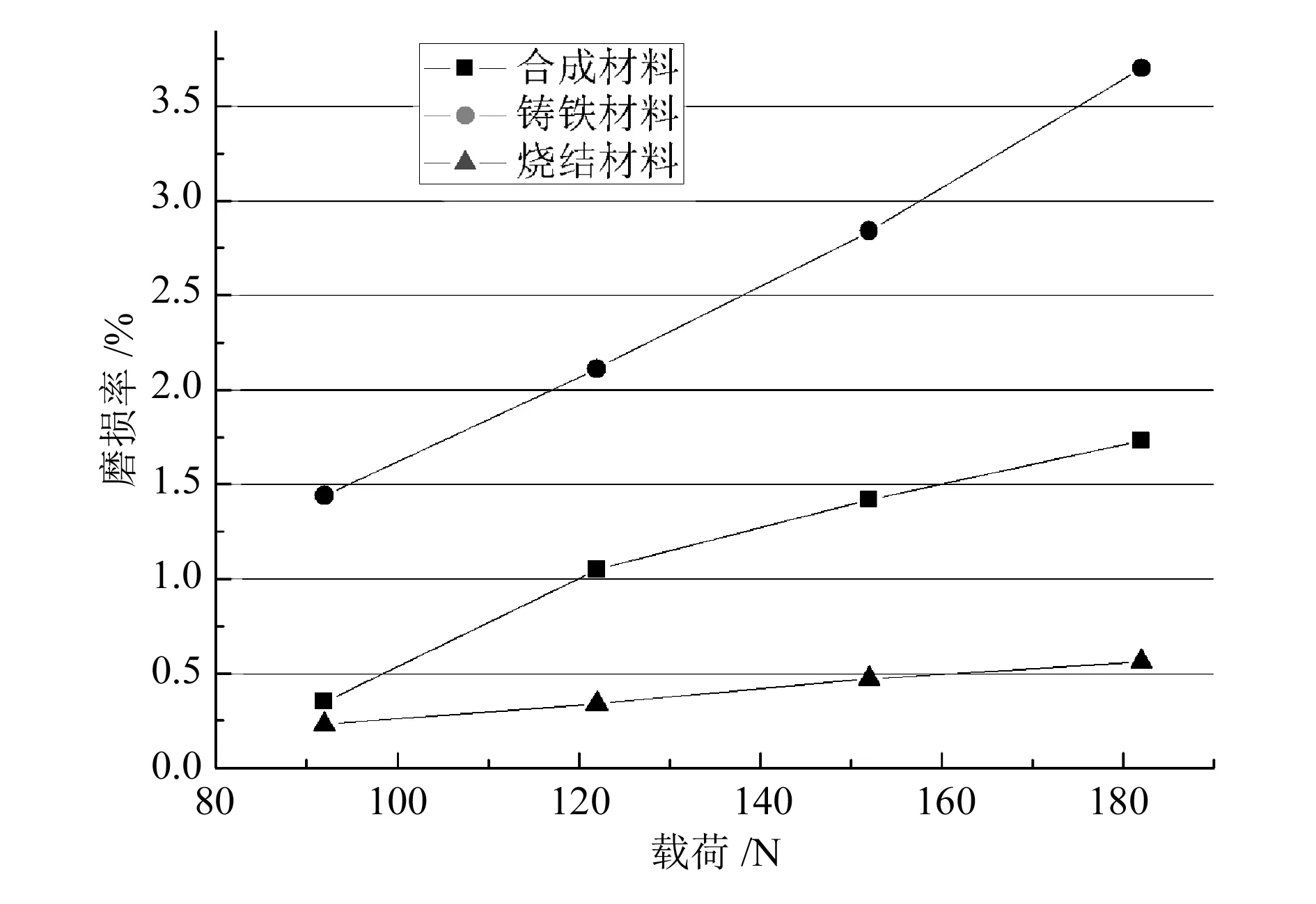

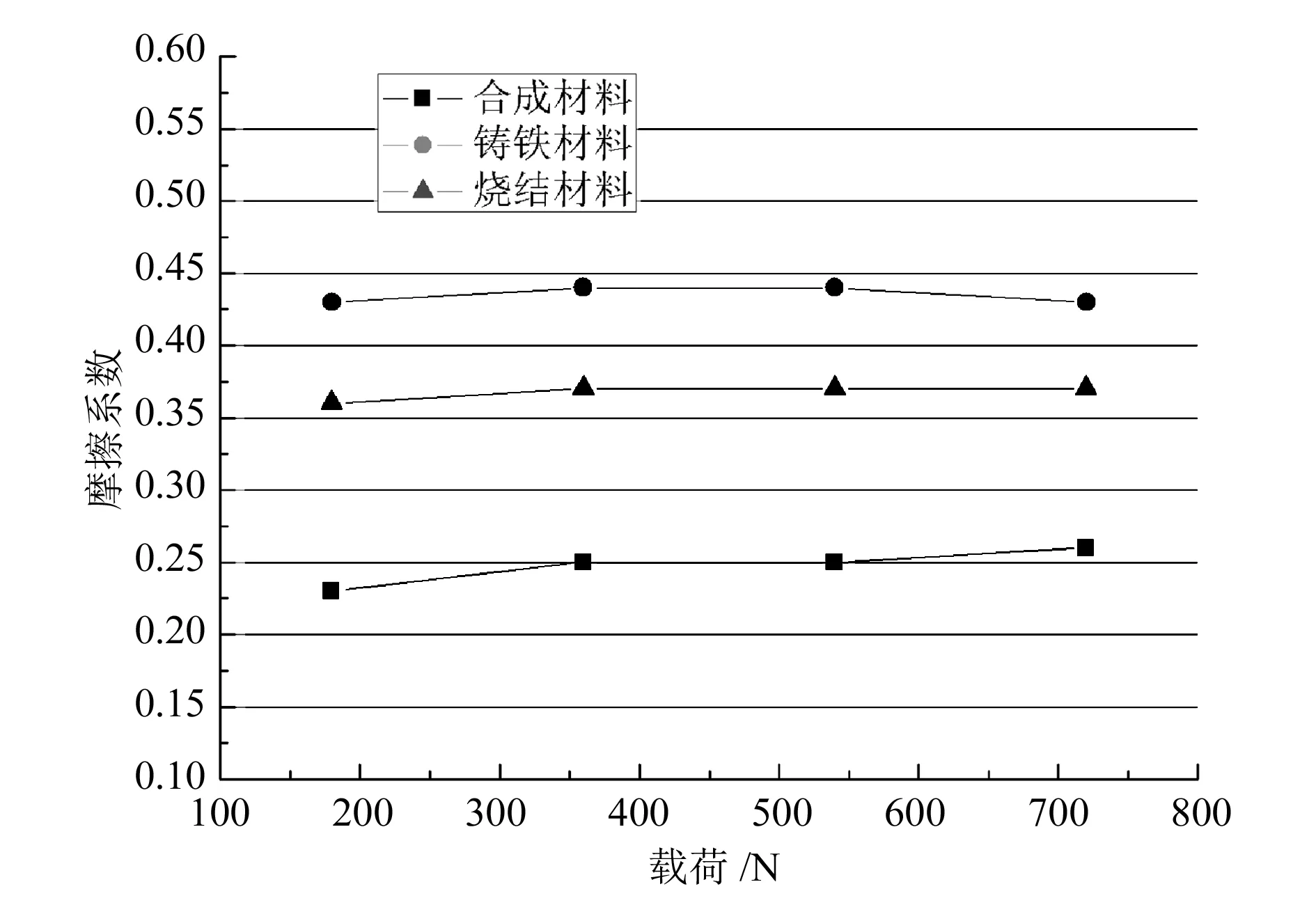

3种材料的试验摩擦系数见表7。保持滑动时间为360s、转速为500r/min不变,改变载荷得到3种材料的磨损量、磨损率和摩擦系数曲线图如图4~6所示。

由图5可知,相同条件下,随着载荷的增加,磨损量增加,合成材料和烧结材料试样的曲线变化率明显低于铸铁样品。从表7和图6可知,滑动时间的变化对摩擦系数没有显著的影响,而磨损量(表5)随滑动时间、载荷和转速的增加而增加。对于铸铁材料,摩擦系数刚开始随着滑动速度的增加而减小,当转速超过400r/min时,摩擦系数开始增加。对于合成材料和烧结材料,随着滑动速度的增加,摩擦系数呈现减小趋势。铸铁材料、烧结材料和合成材料摩擦系数均值分别为0.44,0.37和0.25。由于烧结材料和合成材料样品的磨损量增量小于它们表面所施加的载荷增量,可知粘着磨损在试验过程中占主导地位。有学者已经发现,在烧结材料的化学成分含有铜(Cu)和一些合金元素(如Cr、Mo、V、Sn、P)时,能使其珠光体结构增加,导致表面硬度较高、抗粘着磨损性能增强。同时,石墨结构对材料耐磨性起着重要的作用。已有的实验研究发现,材料中的石墨结构是一种固体润滑剂,能保护材料表面[6]。合成材料的高耐磨性来自于其表面的石墨结构。

表5 试验磨损量

表6 试验磨损率

表7 试验摩擦系数

图4 不同载荷下磨损量的变化

图5 不同载荷下磨损率的变化

图6 不同载荷下摩擦系数的变化

通过对3种样品进行不同的磨损测试,可以看到摩擦系数变化比较平缓,没有出现较大的波动值,如图6所示。摩擦力随着载荷的增大而增大呈一定的线性变化,这与摩擦理论是一致的。

3 SEM图像

在滑动时间为360s、载荷为122N、速度为500r/min的条件下,通过电子扫描仪SEM对3种材料的磨损表面进行扫描,图像如图7所示。

图7 3种材料磨损表面的SEM图像

由图可以看出,铸铁材料表面的磨损主要是由于磨粒磨损引起的,而对于烧结材料和合成材料来说,其表面磨损主要是由磨粒磨损和粘着磨损耦合作用引起的。

4 结束语

本文通过对比不同滑动时间、载荷和转速的条件下,对3种材料的摩擦学性能进行相关分析研究。可以得出结论,铸铁材料比合成材料和烧结材料更容易发生磨损,铸铁材料闸瓦的寿命是合成材料闸瓦的1/3,是烧结材料的1/6,耐磨性能最好的是烧结材料。考虑到在机车运动过程中,烧结材料更换和维护修复时间远大于合成材料,其成本也明显高于合成材料。因此在机车制动系统程中一般采用具有质轻、寿命长、成本低、易于维修更换等性能的合成材料制造闸瓦。