光束阻断式小粒蔬菜种子漏充与堵孔同步检测系统研究

2018-08-31李兆东孙誉宁杨文超王韦韦陈黎卿

李兆东 孙誉宁 杨文超 王韦韦 张 甜 陈黎卿

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

蔬菜种子按形状可分为球形蔬菜种子和非球形蔬菜种子[1]。当前蔬菜种植仍以人工育苗移栽为主,开展机械化精量播种是推动其产业可持续发展的重要途径之一[2-3]。

排种器作为播种机的核心工作部件,漏播是衡量播种性能的重要指标之一[4-7]。实际工作中排种器均处于封闭状态,漏播不易被及时发现,影响播种质量[8]。目前多在排种管、输送管处进行漏播检测,常用检测方式主要有光电法、压电法、计算机视觉法等[9-15]。纪超等[16]设计了基于反射式红外光电感应的玉米播种机排种监测系统,实现对播种量、重播、漏播等性能指标的实时监测。周利明等[17]基于微电容信号评定排种器的性能,设计了一种电容式排种量传感器。陈进等[18]运用高速摄像系统和图像处理技术对排种器排种精度与播种均匀性等性能进行研究。Precision Planting公司研制的20/20 SeedSense播种实时监测系统,对播种机作业速度、合格指数和漏播指数等多个技术指标进行实时监测[19]。上述研究表明,相关学者或机构在玉米、大豆、小麦等大中粒径作物种子的排种量、重播和漏播等性能检测效果较佳,而蔬菜种子粒径小,在气流辅助投种下其与导种管或输种管易碰撞,产生的漏播问题难以较准确检测。

排种器工作过程中漏充和吸孔堵塞是导致漏播的主要原因[20]。本文针对小粒蔬菜种子在排种过程中易存在漏充与吸孔堵塞的问题,提出一种光束阻断式漏充与堵孔同步检测系统,并结合高速摄像技术同步检测,研究气力式排种器在不同转速和吸室真空度条件下的漏充率与吸孔堵塞率,旨在验证该检测系统的可行性及准确性。

1 检测系统结构与工作原理

检测系统主要由气力式排种器、核心控制器、触摸显示屏、旋转编码器、对射型激光传感器、电源等组成,如图1所示。检测系统工作时,双输出轴步进电机通过十字万向联轴器带动排种盘转动,且光电旋转编码器安装于步进电机另一输出轴上,与步进电机同步旋转;基于排种盘与旋转编码器的转速同步性,核心控制器调用其中断资源,采集旋转编码器的输出脉冲,测定排种盘转速,经过平滑滤波处理后实时调整时间窗口与理论脉冲频率。

图1 检测系统三维结构图 Fig.1 Three dimensional structure diagram of detection system 1.对射型激光传感器 2.排种器 3.十字万向节联轴器 4.步进电机 5.旋转编码器 6.触摸显示屏 7.核心控制器 8.漩涡式气泵 9.气力管道 10.试验台架 11.直流电源

图2 检测区域示意图 Fig.2 Schematic diagram of detection area 1.吸室壳体 2.导种管 3.卸种筛 4.正压接口 5.排种端盖6.负压接口 7.种箱 8.排种壳体 9.传感器检测漏充接收端10.传感器检测漏充发射端 11.排种盘 12.传动轴 13.传感器检测堵塞接收端 14.传感器检测堵塞发射端

气力式排种器作为检测系统的核心工作部件,主要由种箱、气室壳体、排种壳体、排种轴、排种盘、导种管和卸种筛等组成,其结构如图2所示。种子由种箱经进种口进入充种室,传动轴带动排种盘顺时针旋转,在吸种负压作用下,充种室内的种子被吸附在排种盘上的吸孔上,被吸附的种子随排种盘转动至正压投种区,在正压及种子自身重力作用下,脱离吸孔落下,并经过导种管和输种管播入已开好的种沟内。理论排种过程中,吸孔位于负压区时均吸附单粒或多粒种子,吸孔位于过渡区时均未吸附种子。实际排种过程中若在负压区检测到未吸附种子的吸孔,即可判断发生漏充;在过渡区检测到吸孔中有种子,即可判断排种过程中发生吸孔堵塞。

对射型激光传感器包括发射端、接收端,分别安装于排种盘两侧,且位于同一水平线上,传感器位置见图2。光束恰好可贯穿过一个吸孔,此时传感器输出电平为高电平;种子或排种盘每阻断接收端接收光束一次,传感器输出电平瞬时跳变为低电平,输出一个脉冲信号。为检测排种过程的漏充情况,一对激光传感器安装在负压区两侧;排种过程中不存在漏充时,即负压区排种盘吸孔均吸附单粒种子,传感器输出电平始终为低电平,无脉冲信号;若在时间窗口内,核心控制器采集到传感器输出脉冲信号,即可判断发生漏充,并根据脉冲信号数量计算漏充率。为检测排种过程的吸孔堵塞情况,一对传感器安装在过渡区两侧;排种过程中不存在吸孔堵塞时,即过渡区吸孔均不吸附单粒种子,此时核心控制器检测到理论脉冲频率和实际脉冲频率一致;核心控制器检测到理论脉冲频率与实际脉冲频率存在差值,即可判断存在发生吸孔堵塞,并根据脉冲信号差值计算吸孔堵塞率。

2 检测系统设计

2.1 控制方案

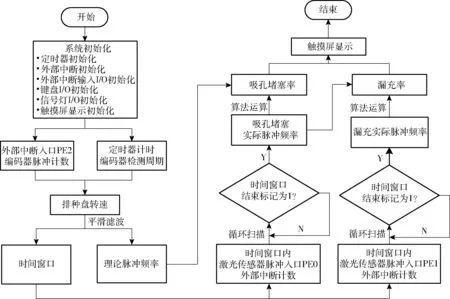

在ARM嵌入式系统框架中,以STM32F407ZET6为核心控制器,完成排种盘实时转速测定、对射型激光传感器的脉冲采集、触摸显示屏的控制与显示,实施运算等。依据工作原理,该系统方案采用的技术路线如图3所示。

图3 检测系统技术路线图 Fig.3 Technical roadmap of detection system

具体实施方法:基于排种盘与旋转编码器的转速同步性,核心控制器通过采集旋转编码器的输出脉冲,测定排种盘转速,计算理论脉冲频率与时间窗口;在随排种盘转速变化而自行调整的时间窗口中,核心控制器调用外部中断、定时器中断资源采集对射型激光传感器输出脉冲信号,计算实际脉冲频率;通过对理论脉冲频率和实际脉冲频率实施运算,同步测定漏充率与吸孔堵塞率。

2.2 硬件设计

检测系统主要由硬件和软件两部分组成,其中硬件主要由核心控制模块、信号采集模块、人机交互模块和电源模块组成。其中:核心控制模块主要采用STM32F407ZET6微处理器,采集旋转编码器与对射型激光传感器的输出脉冲;信号采集模块包括E6B2-CWZ6C型光电旋转编码器与DS5-50DN对射型激光传感器;E6B2-CWZ6C型光电旋转编码器基于光电转换原理,将输出轴的角速度转换成相应的电脉冲,以数字量形式输出至微处理器PE2口;DS5-50DN1对射型激光传感器发射端二极管发射激光,由接收端的光敏晶体管接收,基于光束阻断原理同步检测漏充与吸孔堵塞情况;其中,1_ DS5-50DN1该对传感器检测吸孔堵塞情况,微处理器通过PC0口采集接收端输出脉冲,2_ DS5-50DN1该对传感器检测漏充情况,微处理器通过PE0口采集接收端输出脉冲;人机交互模块采用USART_HMI串口液晶触摸屏,微处理器通过PA2、PA3口采集传输数据;电源模块采用12 V锂电池。漏充与吸孔堵塞同步检测系统控制电路图如图4所示。

2.3 控制运算

该系统初始化后,调用外部中断和定时器中断资源,测算排种盘转速与理论脉冲频率,在实时调整的时间窗口内分别采集两对激光传感器光束的阻断次数和通路次数,进而对吸孔堵塞与漏充情况进行同步检测;通过对理论脉冲频率与实际脉冲频率实施运算,计算漏充率与吸孔堵塞率,并在触摸屏上显示。检测系统程序流程如图5所示。

调用ARM嵌入式系统的外部中断与定时器中断资源,核心控制器对旋转编码器的输出脉冲计数,测定排种盘转速,将当前转速与前3次转速进行平滑滤波处理,有利于提高排种盘转速测量的稳定性和精确性。

假设排种盘有k个吸孔,排种盘转动1圈或Ni圈所需时间为一个检测周期,称为时间窗口wi;Ni取值越小,检测周期越短,实时性越好。则有

(1)

(2)

式中wi——时间窗口,s

z——排种盘转速,r/min

ft——理论脉冲频率,Hz

图4 检测系统控制电路图 Fig.4 Control circuit diagram of detection system

图5 检测系统程序流程图 Fig.5 Program flow chart of detection system

假设检测吸孔堵塞的激光传感器在一个时间窗口wi内的光束阻断次数为tb,核心控制器采集光束阻断次数,计算出吸孔堵塞实际脉冲频率和吸孔堵塞率为

(3)

(4)

其中

N=kS

(5)

(6)

式中fb——吸孔堵塞实际脉冲频率,Hz

Xb——吸孔累计堵塞个数,个

Pb——吸孔堵塞率,%

S——检测圈数,圈

N——检测吸孔数,个

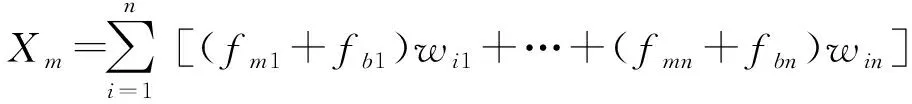

假设检测漏充的激光传感器在一个时间窗口wi内的光束通路次数为tm,核心控制器采集光束通路次数,计算漏充实际脉冲频率和漏充率为

(7)

(8)

(9)

式中fm——漏充实际脉冲频率,Hz

Pm——漏充率,%

Xm——累计漏充个数,个

3 试验验证

3.1 试验材料与设备

3.1.1试验材料

试验材料选用雪白玉萝卜、中双11号油菜、上海青,其主要物理特性见表1。

表1 试验材料的物理特性 Tab.1 Physical properties of test material

3.1.2试验设备

试验设备主要有:气力式排种器、HG-250型漩涡式气泵(浙江森森集团股份有限公司)、十字万向节联轴器、TB86BL120-430型步进电机(常州远控有限公司)、E6B2-CWZ6C型旋转编码器(日本OMRON公司)、DS5-50DN1对射型激光传感器(广东亿铭精科有限公司)、i-SPEED 3型高速摄像系统(日本OLYMPUS公司)、STM32F407ZET6微处理器(广州市星翼电子科技有限公司)以及漏充与吸孔堵塞同步检测系统。台架试验在安徽农业大学自制排种器试验台上进行,如图6所示,高速摄像系统试验对比如图7所示。

图6 检测系统试验装置 Fig.6 Test devices for detection system 1.核心控制器 2.对射型激光传感器 3.排种盘 4.旋转编码器 5.步进电机 6.漩涡式气泵 7.直流电源 8.高速摄像系统

图7 高速摄像系统试验对比 Fig.7 Test contrast diagrams of high speed camera system

3.2 试验设计

根据GB/T 6973—2005《单粒(精密)播种机试验方法》的规定,该试验以排种器吸室真空度、排种盘转速为试验变量,以漏充率与吸孔堵塞率为评价指标进行验证试验,检测系统与高速摄像设备同步检测排种器漏充与吸孔堵塞情况。

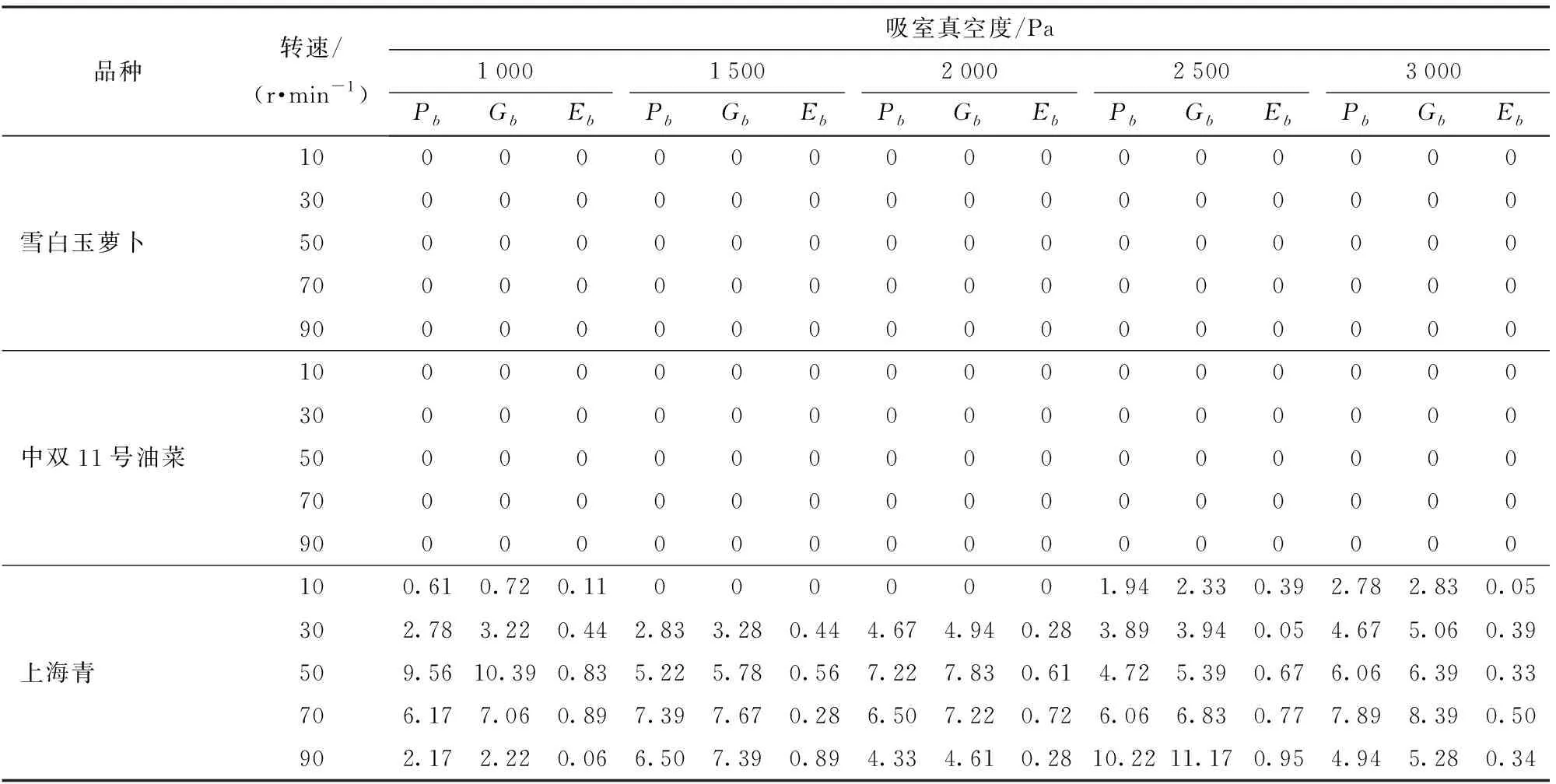

试验时,需设定排种盘转速与吸室真空度。气力式排种器的排种盘转速为10~90 r/min,故设定排种盘转速为10、30、50、70、90 r/min 5个水平;排种器的吸室真空度为1 000~3 000 Pa,故设定吸室真空度为1 000、1 500、2 000、2 500、3 000 Pa共5个水平;该排种盘吸孔数k为24,吸孔直径为1.2 mm。在稳定工况下,检测系统与高速摄像系统同步采集360个吸孔数据,每组试验重复5次,计算不同工况下的吸孔堵塞率Pb与漏充率Pm。试验结果如表2和表3所示。其中Gb为高速摄像检测吸孔堵塞率,Gm为高速摄像检测吸孔漏充率,Eb为堵塞率相对偏差,Em为漏充率相对偏差。

3.3 试验步骤

按以下步骤进行试验:

(1)启动步进电机电源,调节排种盘转速;启动高速摄像设备电源,在排种器吸室内放置绿色LED灯,便于后期图像处理;检测系统初始化。

(2)排种盘转速稳定后,检测系统连续采集360个吸孔数据,高速摄像设备同步在线拍摄;排种盘连续转动15圈后停止排种器排种,关闭步进电机电源。

(3)记录检测系统同步检测的漏充率与吸孔堵塞率;高速摄像系统拍摄视频经图像处理后,记录漏充率与吸孔堵塞率。

(4)改变排种盘转速和吸室真空度,重复步骤(2)、(3),直至排种盘在5个不同转速水平和吸室真空度下完成试验。

3.4 结果与分析

由表2可知,转速10~90 r/min、真空度1 000~3 000 Pa条件下,雪白玉萝卜和中双11号油菜在排种过程中均未出现吸孔堵塞的情况,这2种方法同步检测出上海青种子的型孔堵塞率相对偏差不大于0.95%。直径较小的上海青种子吸孔堵塞率较高且随机性较大,但堵塞率相对偏差差异较小。

从表3可以看出,在转速10~90 r/min、真空度1 000~3 000 Pa范围内,应用2种方法同步检测出雪白玉萝卜、中双11号油菜和上海青3种球形蔬菜种子的漏充率相对偏差不大于1.67%。千粒质量和粒径稍小的上海青在检测过程中仅在吸室真空度1 000 Pa、排种盘转速不小于70 r/min的条件下出现漏充情况,且漏充率低;雪白玉萝卜、中双11号油菜随着吸室真空度降低、排种盘转速增加2种检测方法获取的漏充率均呈上升趋势,而漏充率相对偏差无较大差异。

表2 不同工况下设计系统与高速摄像同步检测吸孔堵塞率对比 Tab.2 Comparison of suction hole blocking rate by system detection and high speed camera system under different working conditions %

表3 不同工况下设计系统与高速摄像同步检测漏充率对比 Tab.3 Comparison of missing filling seeds rate by system detection and high speed camera system under different working conditions %

4 田间试验

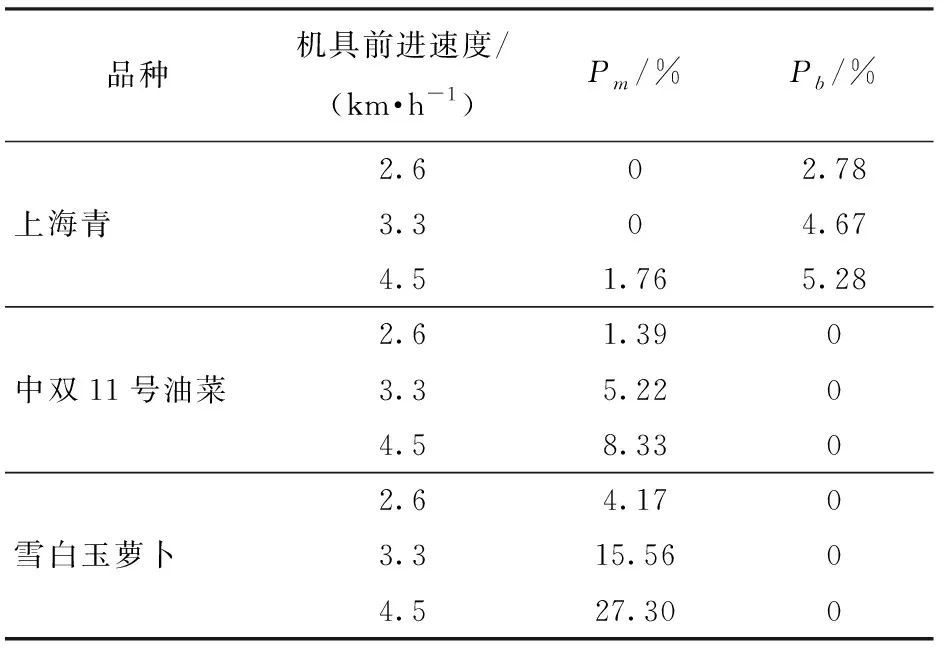

为进一步验证光束阻断式小粒蔬菜种子漏充和堵孔同步检测系统的可行性,田间试验在安徽农业大学农萃园试验田进行。播种机选用黄鹤牌2BFQ-6型油菜精量联合直播机,配套动力选用东方红-LX954型拖拉机,风机功率为2.2 kW,检测用排种器为24个型孔、1.2 mm吸孔直径的气力式精量排种器,试验现场如图8所示。试验过程中直播机前进速度设定3个水平,2.6 km/h(慢Ⅰ挡)、3.3 km/h(慢Ⅱ挡)、4.5 km/h(慢Ⅲ挡),其均为直播作业适宜挡位,直播机平稳工作后每个挡位下采集360个吸孔数据,每组试验重复5次,计算不同工况下的漏充率Pm与吸孔堵塞率Pb,试验结果如表4所示。

图8 田间试验现场 Fig.8 Scene of field test 1.漏充与堵孔同步检测系统 2.气力式排种盘 3.对射型激光传感器 4.东方红-LX954型拖拉机 5.驱动地轮 6.油菜精量联合直播机 7.旋转编码器

由于油菜精量播种机由地轮驱动播种,将旋转编码器固定于播种机过渡轴,检测机具前进速度,实时调整时间窗口。在慢Ⅰ挡、慢Ⅱ挡、慢Ⅲ挡的速度下,排种盘转速分别为27、35、47 r/min。从表4可以看出,在机组前进速度为2.6~4.5 km/h条件下,3个品种的漏充率均随机组前进速度增大呈上升趋势,其中雪白玉萝卜漏充率在4.5 km/h条件下较高(Pm>25%);中双11号油菜和雪白玉萝卜未检测出种子堵塞型孔的情况,直径较小的上海青种子检测出了型孔堵塞情况。与台架试验结果相比,该系统检测出的漏充率和型孔堵塞率略有偏高,表明田间试验与台架试验检测结果存在一定误差,其原因在于气力式排种器在田间工作时受地表不平和机组工作产生一定的振动影响。

结合台架试验和田间试验结果可知,尽管蔬菜种子的平均粒径小,采用光束阻断法可以同步检测出小粒蔬菜种子的漏充率和吸孔堵塞率。因此对于气力式小粒径排种器而言,可以将改善充种性能和避免吸孔堵塞作为提高排种器通用性的切入点,光束阻断式检测系统可以作为一种有效手段,运用到排种机构结构优化设计中。

表4 田间试验漏充率和吸孔堵塞率检测值 Tab.4 Missing filling seeds rate and suction hole blocking rate of field test

5 结论

(1)提出了一种光束阻断式检测方法,该方法可同步有效检测排种过程中小粒蔬菜种子的漏充与堵孔问题,为检测排种器的性能提供了一种新手段,并为解析排种器漏播成因与排种器结构优化设计提供依据。

(2)与高速摄像同步检测结果表明,该系统可根据排种盘转速变化自行调整检测时间窗口,漏充率相对偏差不超过1.67%,吸孔堵塞率相对偏差不超过0.95%,该方法可有效实现对小粒蔬菜种子排种过程中漏充率与吸孔堵塞率的实时同步检测。