1,3,4-噻二唑衍生物的合成及摩擦性能研究

2018-08-29毕诗艺宋春雪刘汉壮陈宏博

毕诗艺,宋春雪,刘汉壮,陈宏博

(大连理工大学,辽宁 大连 116024)

0 引言

传统的抗氧、抗磨和抗腐蚀添加剂,例如二烷基二硫代磷酸锌(ZDDP),由于含有磷、锌等元素,不能满足环保要求,其使用已受到环保等相关法律法规的限制。

自20世纪80年代以来,对于含氮杂环化合物(苯并三氮唑[1-3]、苯并咪唑[4-6]、噻唑[7-8]、三嗪[9-10]、噻二唑[11-12]及其衍生物等)的摩擦学性能研究一直受到国内外学者的重视。已有研究表明[13-15],含氮杂环类化合物的分子结构比较紧凑,作为润滑油添加剂使用时,可吸附于摩擦金属表面,有利于油膜强度的增大,并能有效抑制润滑油中硫、磷等活性元素的过度腐蚀。此外,该类化合物不含磷元素,能够满足环保等相关法规对于低磷的要求。

作为一类含氮杂环化合物,1,3,4-噻二唑及其衍生物分子中的氮原子可以与金属作用发生化学吸附,在金属表面形成致密油膜-钝化膜,该钝化膜能够起到隔离金属催化分解和阻止酸性产物腐蚀金属的作用,因此可以作为抗腐蚀添加剂使用。此外,1,3,4-噻二唑及其衍生物在母核中含两个碳氮双键,这样的结构决定了此类化合物有相当的承载力和润滑性[16-17]等摩擦性能。

通过对文献[15]进行分析研究,设想引入硫醚键后,可以提高添加剂分子的抗磨减摩性能;引入二硫键后,由于硫含量的增加,有利于提高其极压性能。但是硫含量的增加,有可能会对摩擦表面金属造成腐蚀损耗,降低机械设备的使用寿命。然而,分子中的氮含量较高,氮原子可以与金属作用生成化学保护膜,在一定程度上能够抑制由于硫含量的增加所造成的腐蚀损耗。另外,为了提高该化合物的热稳定性能,对其5位的氨基进行了乙酰化;为了增大其在润滑油中的溶解性能,在其2位的巯基上引入了具有极性的官能团(烷基、苄基、乙酸酯基、烷硫基、卞硫基),形成了具有硫醚键或二硫键的1,3,4-噻二唑衍生物。本研究以5-氨基-2-巯基-1,3,4-噻二唑为底物,进行新型添加剂的分子结构设计,合成了5种1,3,4-噻二唑衍生物,并对其热稳定性、抗腐蚀性以及耐极压与减摩性能进行了相关性能的测试。

1 实验部分

1.1 主要仪器和试剂

仪器:AVANCE III HD 500 MHz核磁共振仪(Bruker公司)、Nicolet iN10 MX &iS10红外光谱仪(ThermoFisher公司)、X-4数字显示显微熔点测定仪(北京泰克仪器有限公司)、Triton DMA/SDTA861e热重分析仪(METTLER TOLEDO公司)、BF-19铜片腐蚀测定仪(大连北方分析仪器有限公司)、MRS-1J四球摩擦磨损试验机(济南试验机厂)、MRS-10A四球摩擦磨损试验机(济南试验机厂)。

试剂:溴代烷烃和氯乙酸酯均为实验室自制,5-氨基-2-巯基-1,3,4-噻二唑、硫醇类等试剂均为分析纯。

1.2 1,3,4-噻二唑衍生物的制备

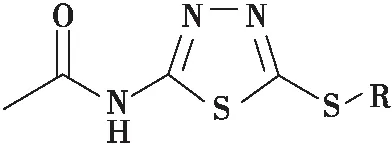

T1~T5的结构式为:

T1:R=n-C8H17,T2 :R= -CH2Ph,T3:R=-CH2COOC8H17,T4:R=-SC8H17,T5:R=-SCH2Ph

(1) 5-乙酰氨基-2-巯基-1,3,4-噻二唑的合成

依据文献[18]所述的方法进行合成,产率为86.3%,熔点为287~289 ℃(文献值为288~289 ℃)。

(2) 5-氨基-2-硫代正辛基-1,3,4-噻二唑的合成

在50 mL圆底烧瓶中加入1.32 g(10 mmol)5-氨基-2-巯基-1,3,4-噻二唑,0.84 g(15 mmol)KOH,将1 mL去离子水加入到体系中搅拌至固体全部消失,加入1.94 g(10 mmol)溴代正辛烷,10 mL无水乙醇。25 ℃条件下进行反应,当反应体系出现大量白色固体后再继续反应2 h。反应结束后,加入30 mL水,抽滤,水洗,干燥。用95%乙醇重结晶,得到1.85 g白色针状晶体,产率为77.1%,熔点为113~115 ℃(文献[19]值为112~114 ℃)。

(3)5-乙酰氨基-2-硫代正辛基-1,3,4-噻二唑(T1)的合成

将1.68 g(10 mmol)5-氨基-2-硫代正辛基-1,3,4-噻二唑,0.94 mL(10 mmol)乙酸酐,1.2 mL冰醋酸加入到50 mL圆底烧瓶中,70 ℃水浴中加热搅拌,当反应体系出现大量白色固体后再继续反应1 h。冷却,抽滤,水洗,干燥,用95%乙醇重结晶,得到1.78 g白色针状晶体,产率为90.8%,熔点为121~123 ℃(该物质未见文献报道)。

(4) 5-乙酰氨基-2-硫代苄基-1,3,4-噻二唑(T2)的合成

在50 mL圆底烧瓶中加入1.76 g(10 mmol)5-乙酰氨基-2-巯基-1,3,4-噻二唑,0.84 g(15 mmol)KOH,将1 mL去离子水加入到体系中搅拌至固体全部消失,加入2.27 g(10 mmol)氯化苄,10 mL无水乙醇。25 ℃条件下进行反应,当反应体系出现大量白色固体后再继续反应30 min。反应结束后,加入30 mL水,抽滤,水洗,干燥,用无水乙醇重结晶,得到1.97 g白色针状晶体,产率为74.1%,熔点为169~170 ℃(文献[20]值为167~169 ℃)。

(5) 5-乙酰氨基-1,3,4-噻二唑-2-硫基乙酸正辛酯(T3)的合成

取1.17 g(6.7 mmol)5-乙酰氨基-2-巯基-1,3,4-噻二唑,0.48 g(8.6 mmol)KOH,5 mL去离子水置于50 mL圆底烧瓶中,搅拌至固体全部消失后,冰水浴下缓慢滴加含1.38 g(6.7 mmol)氯乙酸正辛酯的乙醇溶液5 mL,1 h滴加完毕后,冰水浴下搅拌4 h。抽滤,水洗,干燥,用无水乙醇重结晶,得到1.75 g白色针状晶体,产率为76.1%,熔点为121~123 ℃(该物质未见文献报道)。

(6) 5-乙酰氨基-2-正辛基/苄基二硫代-1,3,4-噻二唑(T4/T5)的合成

在50 mL圆底烧瓶中加入5 mmol 5-乙酰氨基-2-巯基-1,3,4-噻二唑,2 mL去离子水,4 mL无水乙醇,搅拌形成悬浊液,加入5 mmol正辛硫醇/苄硫醇搅拌均匀,慢慢滴加0.57 g(5 mmol)30%过氧化氢。滴完后,在80 ℃回流温度下反应4 h,冷却混合物。抽滤,水洗,干燥,用无水乙醇重结晶,均得到白色固体粉末。5-乙酰氨基-2-正辛基二硫代-1,3,4-噻二唑的产率为89.0%,熔点为104~106 ℃;5-乙酰氨基-2-苄基二硫代-1,3,4-噻二唑的产率为82.6%,熔点为196~198 ℃(这两种物质均未见文献报道)。

1.3 热稳定性能试验

利用热重分析仪来测定目标化合物的热稳定性,温度范围为室温至600 ℃,N2气氛,升温速度为10 ℃/min。利用所得到的数据绘制热重(TGA)曲线图,据图得出化合物T1、T2、T3、T4、T5的热分解温度。

1.4 抗腐蚀性能试验

按GB/T 5096-85方法进行测试,将磨光的铜片置于分别加入T1、T2、T3、T4、T5添加剂的150 SN基础油中。在100 ℃-3 h、100 ℃-12 h、120 ℃-3 h和120 ℃-12 h四种条件下进行测定。测定完毕后,与标准比色板对比,根据腐蚀后的铜片颜色确定腐蚀级别,从而评定添加剂分子的抗腐蚀性能。

1.5 减摩与耐极压性能试验

分别采用MRS-1J型四球摩擦磨损试验机(GB 3142-83方法)与MRS-10A型四球摩擦磨损试验机(GB 3142-82方法)考察添加剂的减摩与极压性能。减摩性能的试验条件为:载荷200 N/400 N,转速1450 r/min,室温,时间30 min。极压性能的试验条件为:负载随时间逐级增加,频率50 Hz,室温,到油膜破裂为止。

2 结果与讨论

2.1 1,3,4-噻二唑衍生物的结构表征

T1、T2、T3、T4、T5的氢核磁共振谱和红外光谱的结果如表1所示。

表1 T1、T2、T3、T4、T5的红外特征吸收和核磁中的化学位移

2.2 热稳定性能分析

由热重(TGA)分析测得T1、T2、T3、T4、T5的热分解温度分别为312 ℃、298 ℃、291 ℃、258 ℃、257 ℃,如图1所示。表明所合成的化合物具有较好的热稳定性,可以满足润滑油添加剂的一般使用要求。

图1 T1~T5的热重曲线

2.3 抗腐蚀性能分析

添加剂在不同测试条件下的抗腐蚀结果如表2所示。从表2中可看出,基础油中分别加入T1、T2、T3、T4、T5添加剂后,3 h和12 h测试时间下铜片腐蚀级别为1a与1b,不加添加剂时的腐蚀级别为1b与3a。与基础油相比,加入添加剂T1~T5后,铜片的腐蚀级别降低,说明所合成的添加剂具有较好的抗腐蚀性。由此可以推断,添加剂的抗腐蚀性能并没有因为硫含量的过多引入而降低,证明氮原子的存在对其起到了抑制作用。

表2 150 SN基础油中分别加入T1、T2、T3、T4、T5后的腐蚀结果

2.4 减摩与极压性能分析

图2和图3分别给出了加入添加剂T1、T2、T3、T4、T5前后润滑油样品在200 N和400 N条件下的摩擦系数曲线。可以看出,在200 N条件下,150 SN基础油的摩擦系数较大,维持在0.22附近;加入质量分数均为1%的T1、T2、T3、T4、T5后,摩擦系数均有较大下降。原因是通过添加剂分子与金属表面的吸附,依靠吸附的基团阻止摩擦表面凸起部分的直接接触,变表面凸起的直接接触为有机膜之间的摩擦,从而降低了摩擦系数。在400 N条件下,基础油的摩擦系数维持在0.30附近,加入T1、T2、T3、T4、T5后,摩擦系数同样有较大程度的下降。与200 N条件下相比,基础油中加入添加剂后,400 N条件下的摩擦系数降低程度更大,可推测这可能是由于添加剂分子与摩擦金属表面由低负荷下的物理吸附转化为高负荷下的化学吸附,吸附膜更易于抗剪切,从而减摩效果更好。

图4为加入添加剂T1、T2、T3、T4、T5前后润滑油样品的极压性能。由图可知,当载荷加至400 N时,150 SN基础油润滑下的油膜破裂。相比而言,分别加入质量分数均为1%的添加剂后,润滑油样品的油膜破裂载荷分别为600 N、1200 N、1000 N、900 N、900 N,比基础油的极压值提高了50%、200%、150%、125%、125%。这是由于在高负荷的条件下,吸附在摩擦金属表面的添加剂分子会发生分解,与摩擦金属表面发生反应,生成无机或有机化合物表面膜,这种表面膜质地比较软,易于剪切,在油膜破裂后可以在金属的表面继续起到润滑作用,防止摩擦副接触区域的进一步烧结或划伤,从而提高了基础油的极压性能。在合成的五种衍生物(T1~T5)中,T4和T5的极压性能相对较好,这可能是因为T4和T5分子结构中含有二硫键,硫含量相对较高,从而在一定程度上提高了添加剂的极压性能。

图2 200 N下加入添加剂前后摩擦系数随时间的变化

图3 400 N下加入添加剂前后摩擦系数随时间的变化

图4 加入添加剂前后极压值随时间的变化

3 结论

(1)以5-氨基-2-巯基-1,3,4-噻二唑为底物,合成了一类新型的1,3,4-噻二唑杂环类无磷化合物(T1~T5),T1、T3、T4和T5未见文献报道。

(2)所合成的化合物具有较好的热稳定性和抗腐蚀性能。

(3)150 SN基础油中加入T1~T5后,摩擦系数明显降低,耐极压值增大,所合成的化合物能有效提高基础油的减摩与极压性能。