聚合酯在金属加工液中的研究与应用进展

2018-08-29王俊明徐小红周旭光

王俊明,徐小红,周旭光

(中国石油兰州润滑油研究开发中心, 甘肃 兰州 730060)

0 引言

近年来,随着国内机械、汽车、造船、电力、家电以及铁路等行业的高速发展,对各种形式金属材料的需求逐年递增,由此也加速了金属加工行业对配套材料——金属加工液的需求。据欧洲独立润滑剂行业协会(UEIL)2010年的市场研究报告显示[1],2010年全球金属加工液消耗量为220万t,亚洲消耗量占41%,欧洲为27%,北美为28%。其中,亚洲41%的份额中,又以中国的消耗量居多。而据预计,金属加工液的用量还会每年以2.3%的速率增长,亚洲区域的年增长率甚至会接近3%[2]。但在快速增长的同时,金属加工液领域也面临着诸多问题,其中最引人关注的就是其环保性能。目前已达成的普遍共识就是金属加工液的研究、生产、使用和排放,必须符合环境保护法规的要求,必须考虑到保护操作人员的健康和安全问题,以及对环境是否造成危害、废液的安全处理和排放等。因此,传统金属加工液产品所使用的一些含氯极压剂、亚硝酸盐防锈剂、二元胺类缓蚀剂、甲醛释放型杀菌剂等,已经在很多国家受到了管控或严格限制。而无毒或低毒性、低气味、低油雾、长寿命、废液处理费用低,以及可生物降解等性能目标,已成为金属加工液领域现阶段研究的重要课题。与此同时,一些旨在减少废液排放的新的加工方式或技术,如微量润滑技术(MQL)[3-4]、超临界二氧化碳金属加工润滑剂[5]、干式加工技术(冷风加工、吹氧加工、液氮加工等)[6-8]的研究也颇为活跃。但从研究进展及实际应用的可行性而言,除了微量润滑技术目前有一定的应用外,其余新兴技术均存在一定的缺点和短板,传统的金属加工液无疑仍将是今后很长一段时期内占据主导地位的润滑与冷却辅助材料。正因为如此,针对环境友好金属加工液的研究在世界范围内持续升温。基于植物油、合成酯、可生物降解聚醚的基础油研究以及改性植物油润滑添加剂、酯类润滑添加剂、低毒防锈剂、低毒杀菌剂等的添加剂研究均取得了较好的进展,其中无毒或低毒的环境友好型金属加工液添加剂更是行业内关注和研究的热点。

合成酯因其优异的润滑性、黏温性能、热氧化安定性、低挥发性以及优良的生物降解性、低毒及原材料可再生等优势,一直以来被视为可生物降解的环境友好型润滑材料。其种类已从较为单一的低黏度单酯、双酯逐步发展为涵盖不同黏度等级的多元醇酯、聚合酯等,不仅可作为基础油调制各种润滑油脂,还可以作为功能性添加剂改善润滑油脂的性能。其中,近年来发展迅速的聚合酯由于其不同于常规合成酯的分子结构和分子量高的特点,具有黏度大、黏度指数高、吸附能力强、水解稳定性好、分解温度高的特性,而被更多的用做功能性添加剂,如黏附性改进剂、摩擦改进剂等,在润滑油脂中取得了良好的应用效果[9-14]。同样,聚合酯在环境友好型金属加工液添加剂领域也引起了极大的关注。

1 聚合酯的结构和性能特点

狭义的聚合酯(polymeric ester/polymer ester)仅指α-烯烃和马来酸酯、富马酸酯等不饱和二元羧酸酯的共聚产物[15],结构如图1a所示,一般通过如图2所示的两条途径制备。这类聚合酯具有广泛的用途,尤其是在润滑油品当中,可以被用做润滑剂、油性添加剂、黏指改进剂、低温流动性改进剂等多种功能添加剂。另外,在涂料和高分子脱模领域这类聚合物也有广泛的应用。虽然早期专利就有对这类聚合物的报道,但直到20世70年代,随着石油化工行业的发展,α-烯烃成为一种较为廉价的化工原料后,市场上才出现了真正商品化的这类产品。商品化的聚合酯最早由Akzo Noble公司成功开发,主要用于高分子材料高温成型加工时的脱模剂[16]。之后,其良好的脱模性能使人们将其引入到了金属成型加工领域,并取得了良好的应用效果。之后人们又发现这类聚合酯还是一类具有优异抗磨性能的基础油,可用于发动机油、齿轮油等多种润滑油品,但限于成本太高并未得到广泛应用。而这类化合物作为润滑性添加剂却在金属加工液领域引起了人们的高度关注,特别是20世纪80年代德国首先禁止使用氯化石蜡后,这类聚合酯优异的润滑性能使其成为氯化石蜡的最佳替代物,成为润滑领域的研究热点,这也使得它偏离了最初作为脱模剂的研制初衷,而在金属加工液领域取得了成功的应用,成为一类新型的合成润滑材料[15]。

图1 共聚型聚合酯及聚酯结构示意

图2 共聚型聚合酯的制备方法

广义的聚合酯则不仅包含上述α-烯烃和不饱和二元羧酸酯的共聚产物,还包含由二元醇或多元醇与二元羧酸或二元酸酐的缩聚产物。但二元醇与二元羧酸或二元酸酐的高分子量缩聚产物——聚酯(polyesters),如聚对苯二甲酸乙二醇酯(PET) (结构如图1b所示)、聚对苯二甲酸丁二醇酯 (PBT)等,是一类性能优异、用途广泛的工程塑料,主要用于制造各种汽车非金属部件、电器制品、建筑材料、膜材料、饮料瓶、食品包装材料以及衣物纺织行业。这类聚酯属于高分子材料范畴,无法应用于润滑油领域,因此不在本文讨论范围内。而可应用于润滑油领域的缩聚酯则专指由二元醇或多元醇(如新戊二醇、聚乙二醇、三羟甲基丙烷、甘油、季戊四醇等)与二元羧酸或二元酸酐缩聚后再由脂肪醇或脂肪酸封端形成的较低分子量聚合物[15]。这类缩聚酯也叫复合酯(complex esters),其分子结构复杂,并非单纯的线性聚合物,结构中可能存在局部体型聚合单元,但其分子结构的可调控性强,主要体现在黏度范围广,100 ℃运动黏度覆盖几十到几千,主要以基础油、添加剂、增稠剂的形式应用于传动系油、液压油、压缩机油、齿轮油、金属加工液、润滑脂、链条油等产品。中低黏度缩聚酯多为基础油,而高黏度缩聚酯则主要作为添加剂,起减摩、增进极压、改善黏指、增稠等作用。图3为较为典型的缩聚型聚合酯。

图3 典型缩聚型聚合酯结构示意[17-18]

从结构出发,上述两种类型聚合酯均含有大量的酯基官能团,因而在金属表面具有良好的成膜能力,润滑效果优异,可以有效延长刀具寿命;且聚合酯自身低毒,与传统硫磷剂有良好的协同作用,可以大大降低配方中硫磷剂的含量,并且可以部分取代配方中毒性极大的氯系添加剂,提高配方的环境友好性。另外,聚合酯在结构上是饱和的、支链化的梳状聚合物,具有常规合成酯无法比拟的水解稳定性和热稳定性,同时更耐细菌侵蚀;且不含硫、磷、氯等活性元素和金属元素,使得聚合酯与各种加工材质均相容,可用于多金属加工。此外,聚合酯分子结构可设计性强,还可通过调控其酸值、引入不同长度的—(CH2CH2O)n—链段以及引入硫磷等功能元素的方式,赋予其防锈性、极压性以及水溶性和辅助乳化功能。因此,聚合酯是一类在不同类型金属加工液中均可以使用的润滑性能优异的综合性添加剂。

2 聚合酯在金属加工液中的应用研究进展

目前这两种类型的聚合酯在金属加工液配方中都得到了一定程度的应用,对它们的研究报道也在不断深入。专利US 7534748和7662758[17-18]报道了一类可用于金属加工液的缩聚型聚合酯添加剂,其结构如图3所示。从分子链段可以看出,缩聚单体有一元羧酸、三羟甲基丙烷、烷基取代丁二酸酐、季戊四醇、己二酸等多种原材料。所得缩聚酯酸值较低(<5 mgKOH/g),100 ℃运动黏度在250~400 mm2/s,分子量在20000~100000。在金属加工液中以10%添加时,攻丝效率明显高于添加同浓度三羟甲基丙烷三油酸酯的参比样。

Miller等人[19]报道了一类分子量在150000~2000000之间,黏度指数在225左右,热分解温度在425~475 ℃,室温下呈液态的高分子量聚合酯,在金属加工液中不仅可以起到优异的润滑作用,而且其较高的酸值还可使其在碱中和后成为辅助乳化剂,并且还具有一定的防锈性能。另外,这类聚合酯还可替代ZDDP作为加工机床其他部件润滑油中的抗磨剂,像机床导轨油、液压油、齿轮油等,因此当这些油泄露到金属加工液时,不会带来复杂的抗杂油、锌皂和重金属污染问题。表1为这类聚合酯作为添加剂在乳化油配方中与氯化石蜡、硫化脂肪和磷酸酯胺盐的性能对比情况。从表1数据可以看出,这类聚合酯在钢的攻丝试验中表现优异,以5%添加在浓缩液后,其5%稀释液的攻丝效率比硫化脂肪和氯化石蜡复配体系的攻丝效率还要高。另外,该聚合酯与磷酸酯胺盐复配使用(3.5%聚合酯+0.5%磷酸酯胺盐)时,也能达到硫化脂肪和氯化石蜡复配体系的攻丝效率,说明这类聚合酯的确可作为氯化石蜡的最佳替代物,而且从原材料成本来看使用聚合酯后还可以降低配方的成本。但在较低浓度下(2%)其性能优势并不明显,所以使用这类聚合酯时存在一个最低有效浓度。

表1 缩聚型聚合酯与氯化石蜡、硫化脂肪和磷酸酯胺盐在乳化油配方中的性能对比[19]

注:攻丝试验按照ASTM D5619 标准操作,试验件为1215钢,丝锥转速为400r/min,所有浓缩液均按5%浓度稀释。

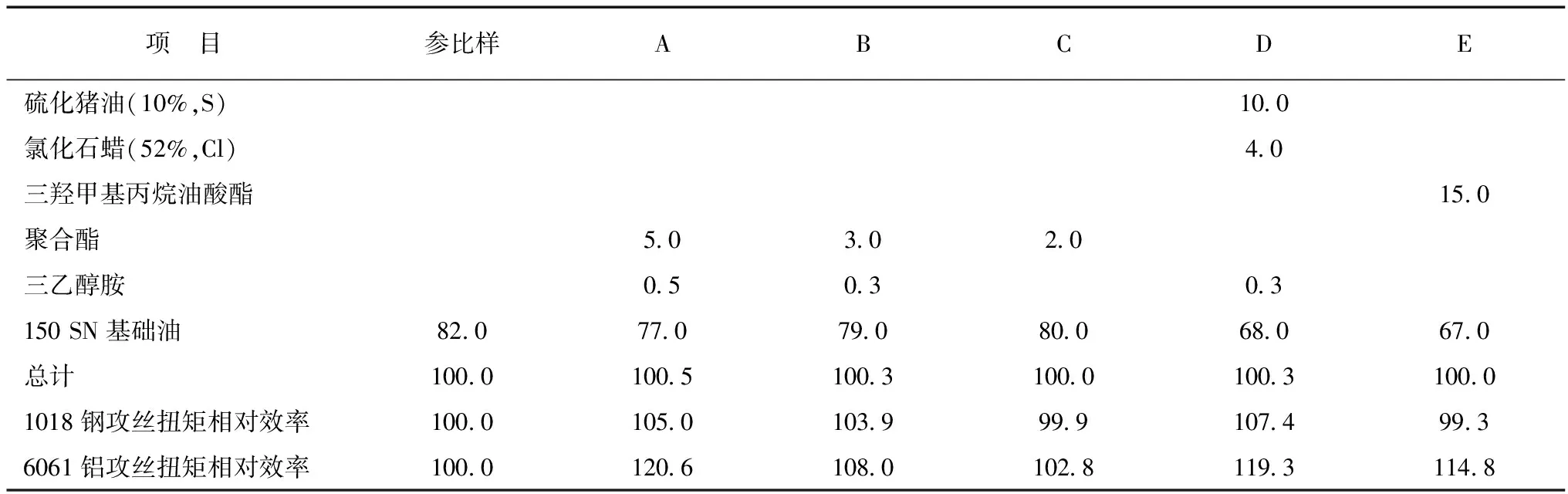

洪泾[20]以攻丝扭矩试验机、四球极压试验机和四球抗磨试验机作为评价手段,研究了高分子量缩聚型聚合酯在乳化型和纯油型两种金属切削液中的应用情况,并探讨了使用聚合酯取代氯化石蜡开发无氯型切削液的可行性和机理。其所用聚合酯主要是以季戊四醇提供形成聚合酯所需的羟基官能团,先和脂肪酸按照常规方法合成的仍含有羟基官能团的季戊四醇脂肪酸酯,再以特殊手段使这些低分子量酯形成高分子量聚合酯。表2为这类聚合酯在乳化油配方中与传统添加剂的性能对比试验结果。从表2数据可以看出,以不含任何极压添加剂的乳化油为参比样,浓缩液中添加5%聚合酯后,对1018钢的攻丝效率与添加10%硫化猪油+4%氯化石蜡的浓缩液稀释相同倍数后的攻丝效率相当;在6061铝的攻丝试验中,前者的攻丝效率同样优于后者。这说明在乳化液中,一定剂量的聚合酯对于钢和铝的加工过程,具有和含硫、氯类极压剂基本相当甚至更好的润滑性能。作者同时也将聚合酯与传统合成酯—三羟甲基丙烷油酸酯(TMP-TO)作为添加剂进行了对比,试验结果显示,即使将TMP-TO以15%的高浓度加入到浓缩液中,稀释后加工钢时,其攻丝效率甚至低于参比样,说明它对1018钢的加工润滑性几乎没有帮助,而在浓缩液中添加5%聚合酯,其稀释液的对钢的攻丝效率就明显高于参比样;加入TMP-TO后,对铝的攻丝效率明显高于参比样,但仍低于含聚合酯的配方。这主要得益于聚合酯自身的高黏度指数和高热分解温度,使得其在工件和刀具介面所形成的油膜强度远高于低分子量酯类,所以聚合酯对钢和铝合金的加工性能要远优于TMP-TO。

表2 乳化型切削液攻丝扭矩试验结果[20] %

表2(续) %

注:攻丝试验按照ASTM D5619 标准操作;试验材质为1018 钢时,浓缩液以10%稀释;试验材质为6061铝时,浓缩液以5%稀释。所有稀释水均为自来水;所用丝锥类型为M6×1 挤压成型丝锥;丝锥转速分别为530r/min(钢)和660r/min(铝)。

李广宇[21]等人采用四球摩擦试验机,考察了包含有机多硫化物、硫化脂肪酸、氯化脂肪酸、缩聚型聚合酯等在内的7种不同类型添加剂在乳化液中的极压性能,并通过扫描电子显微镜(SEM) 和能量色散光谱(EDS) 对摩擦表面进行了微观分析。实验结果表明,含硫、氯的添加剂能在金属表面通过摩擦化学反应形成承载能力很强的保护膜,具有很好的极压性能;而缩聚型聚合酯可通过物理吸附在金属表面生成一层密实的保护膜,也能使乳化液达到较高的PB值,甚至对PB值的提升作用还优于有机多硫化物,且摩擦表面犁沟较浅,磨痕平整。上述结论均基于四球试验数据,具有一定的片面性,并不能完全真实地反映这些添加剂在实际使用中的表现,但在相同的试验条件下,这些数据依然能反映出一定的规律性,对实际配方研制具有借鉴意义。与之类似,祁有丽[22]等人利用四球试验机、Falex销和V形块试验机、攻丝扭矩试验机以及Reichert M2摩擦磨损试验机等多种评价手段,考察了聚合酯、硫化脂肪酸酯、磷酸酯以及脂肪酸皂在微乳型切削液中的极压、抗磨、减摩性能,以及它们对配方高低温储存稳定性、防锈性以及润湿性能的影响。实验表明,配方中添加剂聚合酯时,极压、抗磨、减摩性能都比较突出,可以部分替代氯化石蜡、高磷以及高硫等对环境和人体伤害较大的极压抗磨剂。

庄晓华[23]等人考察了包含单酯、双酯、多元醇酯和聚合酯在内的7 种合成酯在铝合金加工液中的润滑性能,并考察了它们对切削液其他性能的影响。结果表明,合成酯在切削液中均能表现出优异的润滑性能,且聚合酯的润滑性要显著优于单酯、双酯和多元醇酯,同时合成酯的引入对切削液配方体系的防锈性能、消泡性能没有负面影响。

王践[24]等人在不锈钢冷轧薄板轧制油中将高分子聚合酯和多元醇酯复配使用,可以大大减少活性硫添加剂和氯系添加剂的加入量。与之类似,日本专利JP 2007077216[25]公开了一种钢板冷轧液配方,其在使用动物油脂的同时,还使用了0.1%~10%的一种分子量在10000~50000的马来酸酐/α-烯烃共聚物部分酯化形成的聚合酯作为润滑添加剂。最终配方在使用时具有良好的润滑性和经济性,能显著降低能耗,改善轧制钢板表面光洁度。

专利US 3645897[26]报道了一种水基金属加工液,在使用脂肪酸胺盐和有机磷酸酯作为润滑性添加剂的同时,还使用了胺中和的苯乙烯/马来酸酐共聚物部分酯化产物作为润滑添加剂。该配方与市售磨削液产品对比,磨削铸铝时,具有更高的磨削比。专利US 4317740[27]报道了一种通过二聚酸、马来酸酐和聚乙二醇缩聚反应制备的可用于水性体系的水溶性聚合酯,不仅能提供良好的润滑性,而且还可以起到增加体系黏度的作用。

从以上聚合酯在金属加工液领域中的应用情况,可以发现目前应用较多的多为缩聚型聚合酯,除去成本因素,这主要是因为缩聚型聚合酯可以在制备过程中灵活地调控酸值,使用时再与少量有机胺等碱保持剂中和后即能方便地引入金属加工液体系;而共聚型聚合酯就目前市售产品情况来看,普遍酸值较低(<1 mgKOH/g),虽然可以给金属加工液的润滑性带来显著改善,但水性配方体系中,在黏度较大的情况下,乳化存在一定的困难。为此,已有产品通过使用烷基聚氧乙烯醚作为酯化原料的方式,使共聚型聚合酯具有一定的亲水性,从而使其更易添加到水性配方体系中。此外,如专利US 3645897[26]中的共聚型聚合酯则通过部分酯化,保留部分羧基官能团,再用胺或碱金属中和的方法,也使最终产物具有一定的乳化性。这类产品在起到良好润滑效果的同时,还可以起到助乳化作用而减少体系乳化剂用量,从而成为一类多功能添加剂,具有明显的经济性。

3 聚合酯的作用机理研究

聚合酯优异的润滑性能目前普遍认为源于其结构中存在的大量酯基官能团,酯基官能团所含氧原子的孤对电子与金属表面发生较强的相互作用,从而使聚合酯在金属摩擦副表面形成较为牢固的吸附膜。对于共聚型聚合酯,已有模型[15]认为其在理想状态下可以形成如图4所示的分子结构状态,线性骨架碳链两侧分别均匀分布着弱极性的长烷基侧链和成对的极性酯基侧链。这种结构有助于其在金属表面形成整齐、厚实的毛刷状致密吸附膜,从摩擦学角度而言,此类吸附膜结构对润滑性能的提升是非常显著的。此外,聚合酯作为一类高分子量聚合物的本质也是探讨其作用机理时不容忽视的一个关键。正因为其高分子聚合物的本质,使其具有非常高的热失重温度,因而其所形成的吸附膜在摩擦区域的失效温度也要远高于常规酯类,从而在摩擦金属表面的作用温度区间也更加宽泛。因此,以在金属表面强大的吸附成膜能力和成膜后在摩擦区域苛刻条件下吸附膜稳定存在而不分解的能力解释聚合酯优异的润滑性能则显得更为合理。

图4 共聚型聚合酯理想状态分子结构示意[15]

4 展望

聚合酯作为一类新型润滑材料,不仅具有良好的润滑性能,而且自身结构赋予其良好的水解稳定性和热稳定性,且不含硫、磷、氯等活性元素和金属元素,自身低毒,与传统硫磷剂又有良好的协同作用,可以大大降低配方中硫磷剂的含量,并且可以部分取代配方中毒性极大的氯系添加剂,提高配方的环境友好性,符合金属加工液向绿色环保发展的趋势,具有良好的发展前景。但目前此类产品仅少数国外添加剂公司有售,受成本等因素的制约,在金属加工液中的使用并不广泛。如果在制备技术上有所突破,使得成本下降,可以预见,在如今环保法规日趋严格和大力倡导绿色加工的新形势下,聚合酯作为一种金属加工液润滑添加剂的新选择势必会受到更为广泛的关注和应用。