四孔并行大跨框构桥下穿铁路顶进技术研究

2018-08-28杨化庆

王 强,杨化庆

(1. 中交第二公路勘察设计研究院有限公司,武汉 430056; 2. 中铁十四局集团第一工程发展有限公司,日照 276826)

近年来,我国公路与铁路建设的里程及规模都在逐年增加。随着建设空间的拓展,公路与铁路的交口愈来愈多,公路与铁路互穿工程的施工便显得尤为重要[1]。将平面交口改成立体交叉,采用斜交或正交的上跨立交或下穿地道桥为立体交叉的重要形式[2]。其中,单孔及双孔为下穿结构中极为普遍的形式,三孔结构形式复杂,但借助于基本算法并结合数值分析软件亦可解决[3]。相比于单孔、双孔及三孔,四孔连续框构桥结构形式更为复杂,其设计原理和计算模式在业内尚不统一,自动配筋计算以及出图软件尚未成熟,尚有诸多难题亟待解决。仁新高速丹霞枢纽互通工程,施工工期紧、难度大,且四孔并行框构桥顶进下穿既有铁路在广东省所有工程项目中尚属首例。本文以之为研究对象,对顶进施工技术进行探究,通过采用钢花管路基注浆、钢便梁施工、路基加固等措施,将顶进施工过程中的铁路路基沉降控制在规范要求范围内,以保证施工及行车安全,研究结果可为类似工程提供借鉴。

1 工程背景

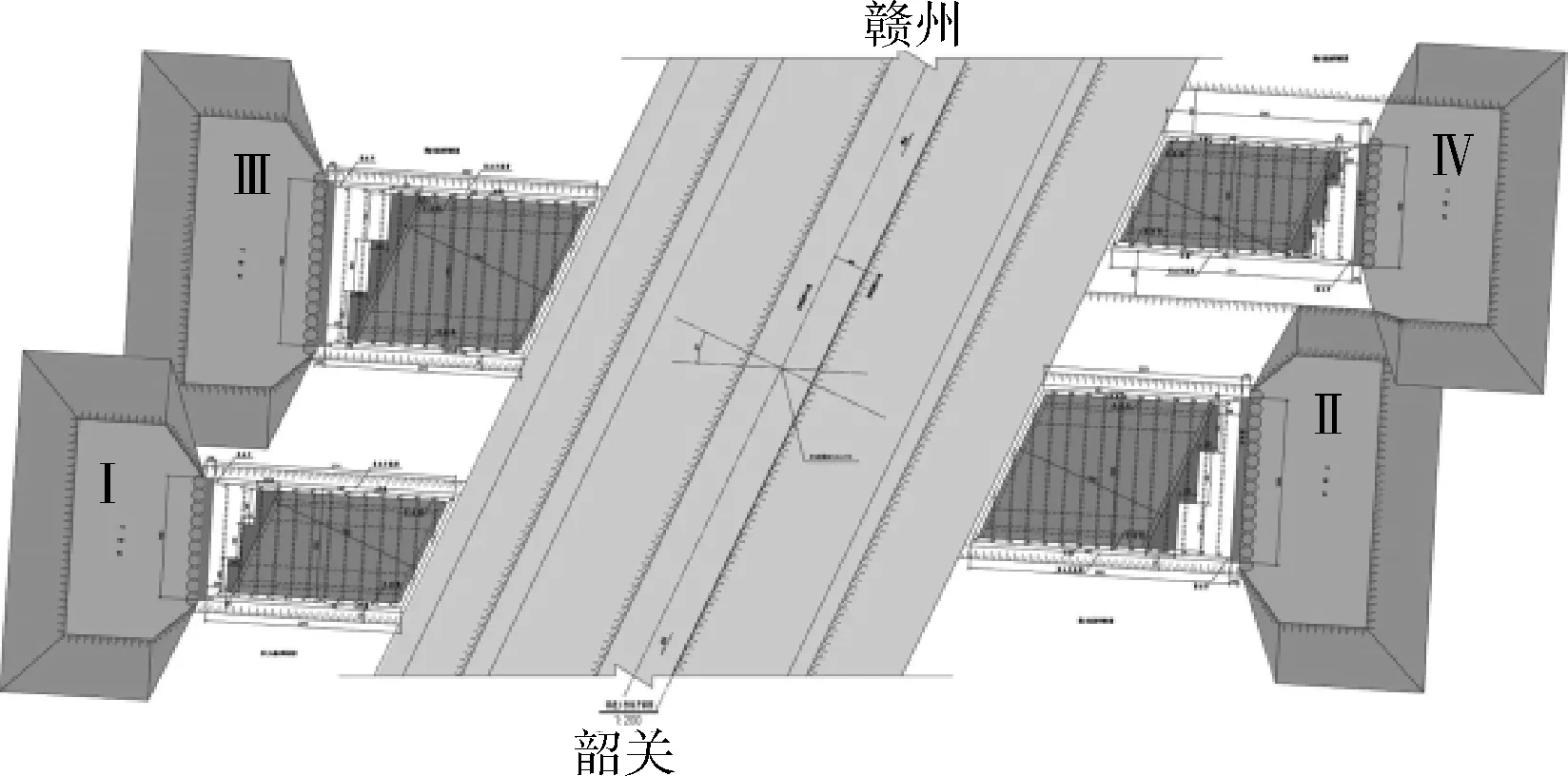

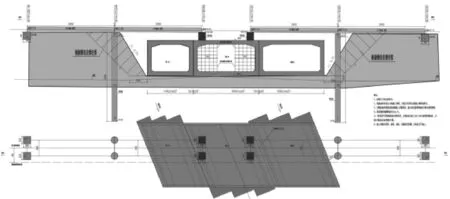

新建四孔并行框构桥位于赣韶铁路K139+193里程处,路基形式为路堤,填土高度和路肩宽度分别为12 m、7.8 m,坡度为6.0‰,与铁路交角为68°,包括G匝道、E匝道、左线左幅及左线右幅,跨径为15 m、10 m、10 m和15 m。采用顶进施工,沿铁路及垂直铁路方向长度分别为62.447 m、18.000 m,桥中心对应高速公路、铁路主线里程分别为K248+434.74、K139+193。其预制场地平面布置如图1所示。

图1 四孔并行框构预制场地平面布置图

2 顶进施工方案

顶进施工过程中需要对韶赣铁路路基进行开挖,由于开挖量大且高度高,路基极易产生坍塌,不仅对铁路的正常营运造成不良影响,对行车安全亦产生极大威胁。为保证施工安全,确定顶进施工方案如下:

(1) 四孔并行框构桥采用线外预制、单侧顶进的施工方案。第1、2孔框构桥位于墙身两侧,第3、4孔框构桥位于墙身赣州侧,为使顶进过程中结构稳定性最好,同时保证运行铁路的安全性及线路平顺性,首先顶进第2孔,接着顶进第1孔和第3孔,最后顶进第4孔。预制的同时,应及时对58根后背墙及其加固桩进行施工。

(2) 顶进施工采用边顶进边开挖的方案,如果顶进过程中遇到软弱路基,应及时处理,以防顶进施工过程中出现扎头现象。在路基开挖前,预先进行钢花管注浆,对框构桥两侧路基进行加固,以免路基在开挖过程中发生坍塌。

3 顶进施工关键技术

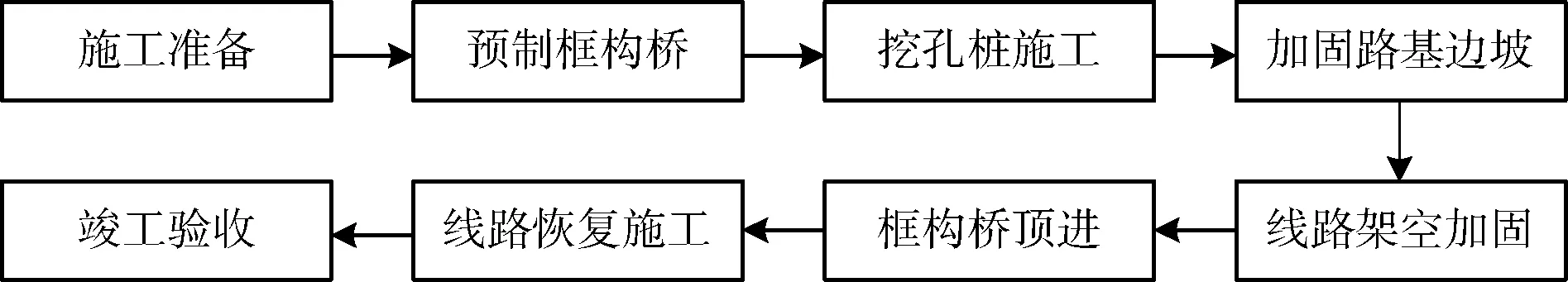

四孔并行框构桥下穿铁路,其顶进施工工艺流程如图2所示。

图2 四孔并行框架桥顶进施工工艺流程

3.1 挖孔桩施工

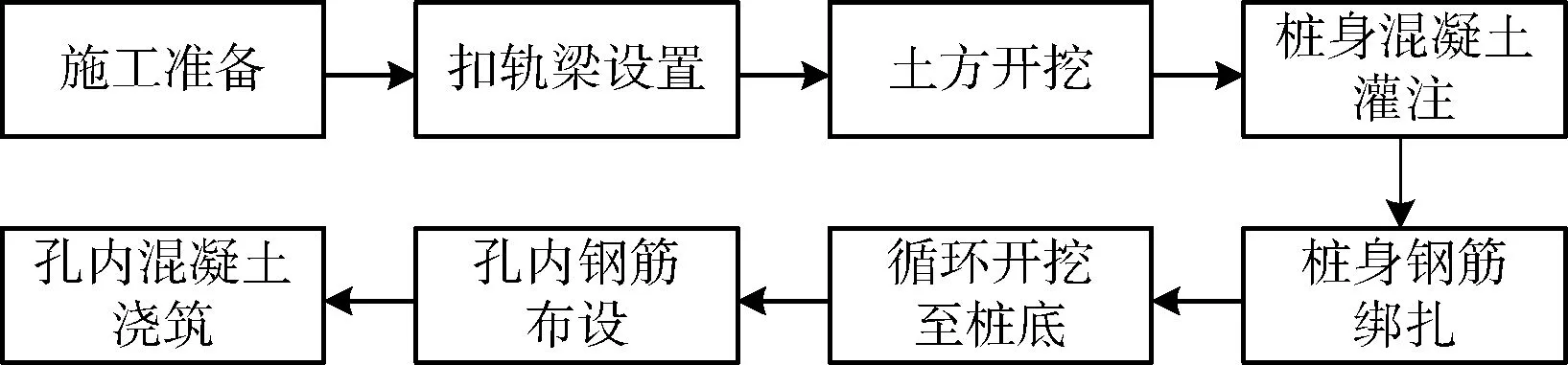

采用扣轨梁对线路进行加固后,在铁路路肩两侧需要及时施做10根挖孔桩以作为钢便梁架设支点,挖孔桩直径和深度分别为1.5 m、25 m,其施工工艺流程和施工平面布置如图3~4所示。

图3 挖孔桩施工工艺流程

图4 挖孔桩平面布置示意

3.2 钢花管注浆

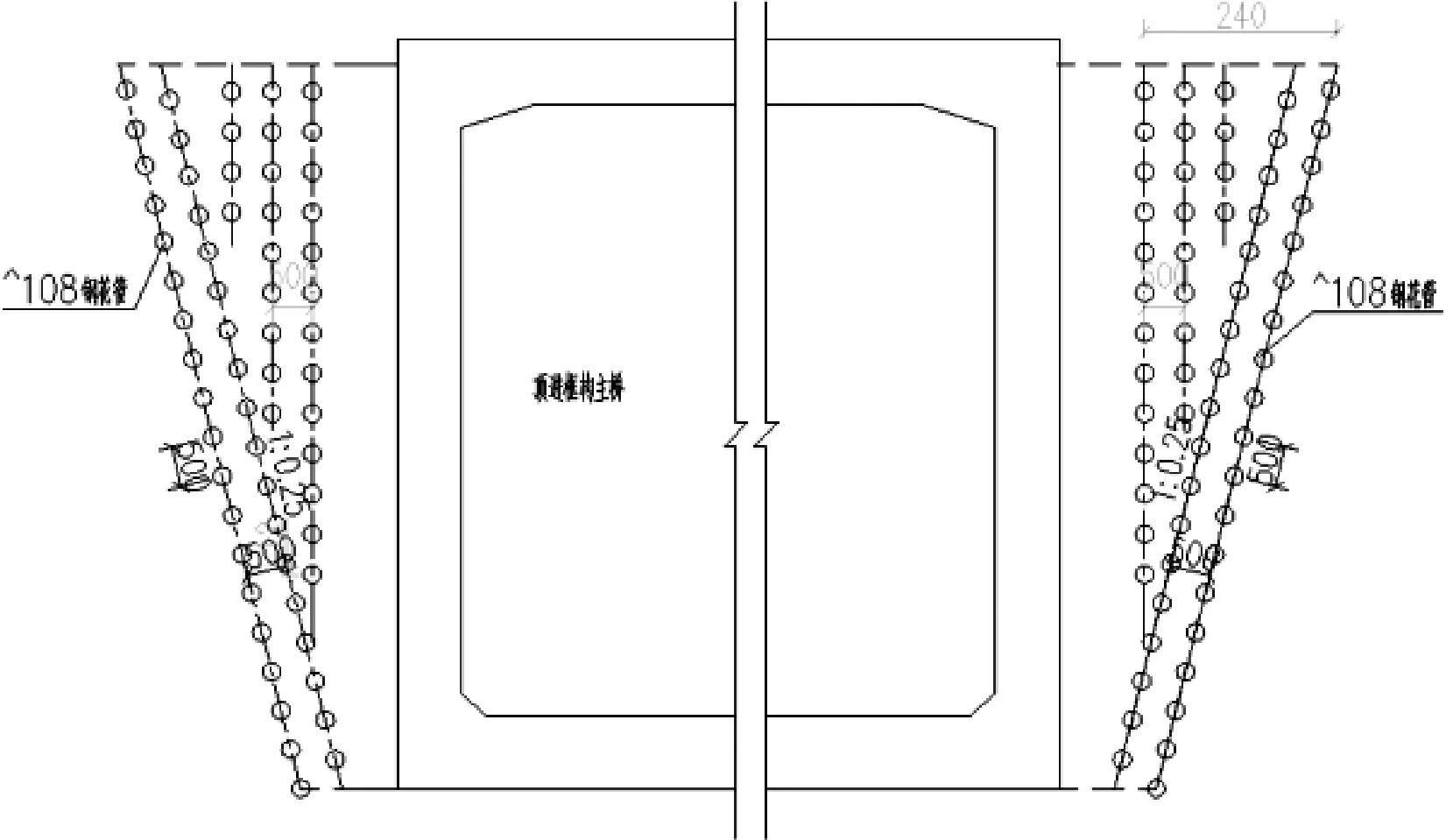

开挖前进行钢花管注浆加固,既能提高路基的稳定性,又能减少施工过程中对挖孔桩的侧压力。钢花管采用热轧钢管,外径、内径为别为108 mm、102 mm。钢花管上钻设10~16 mm孔径、188 mm孔间距、呈梅花形布设的注浆孔,端部不钻孔止浆段长度为150cm。钢花管注浆水泥水灰比为1∶1,控制注浆压力在0.5~3 MPa。钢花管注浆布设如图5所示。

图5 钢花管注浆示意

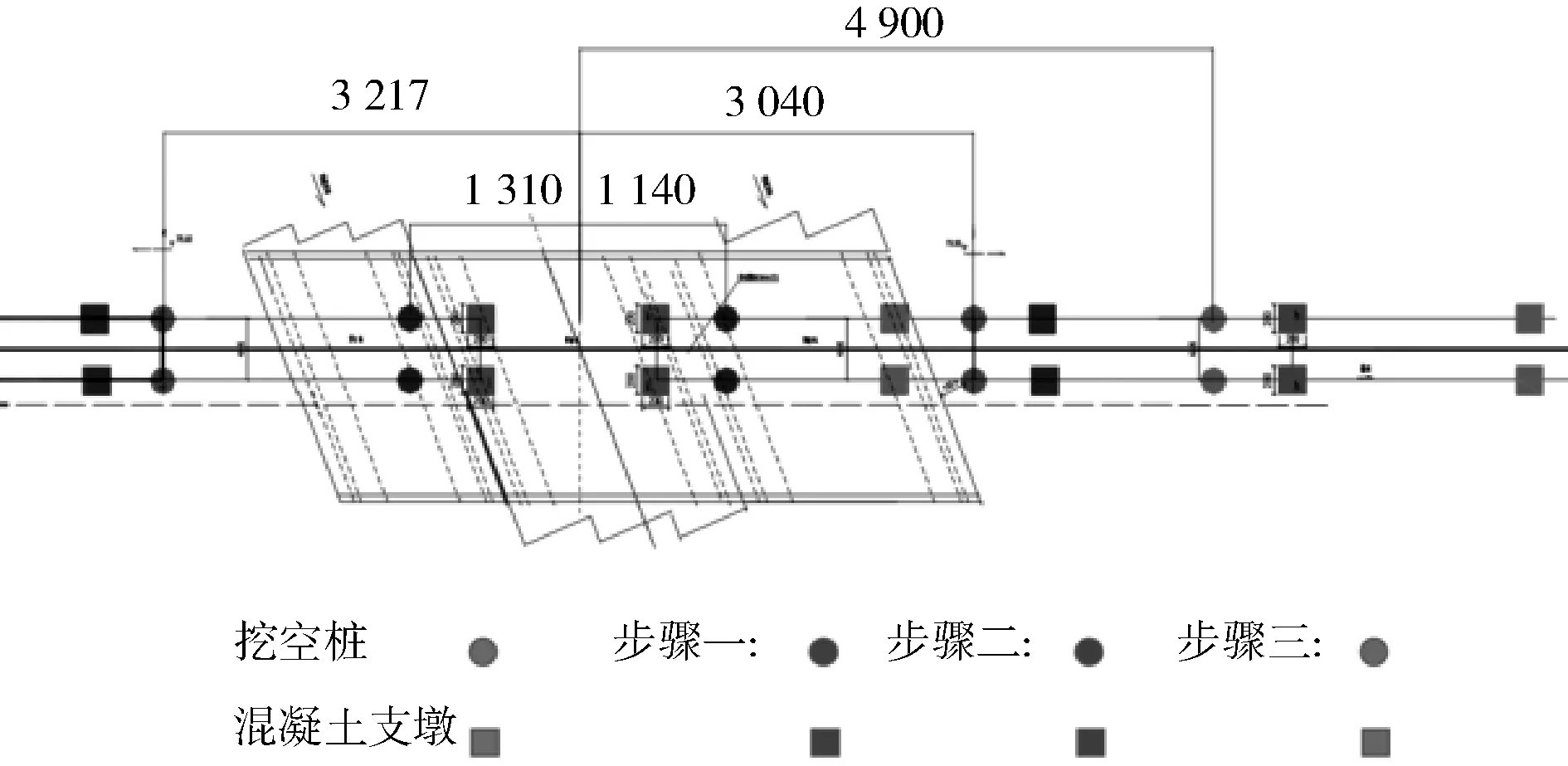

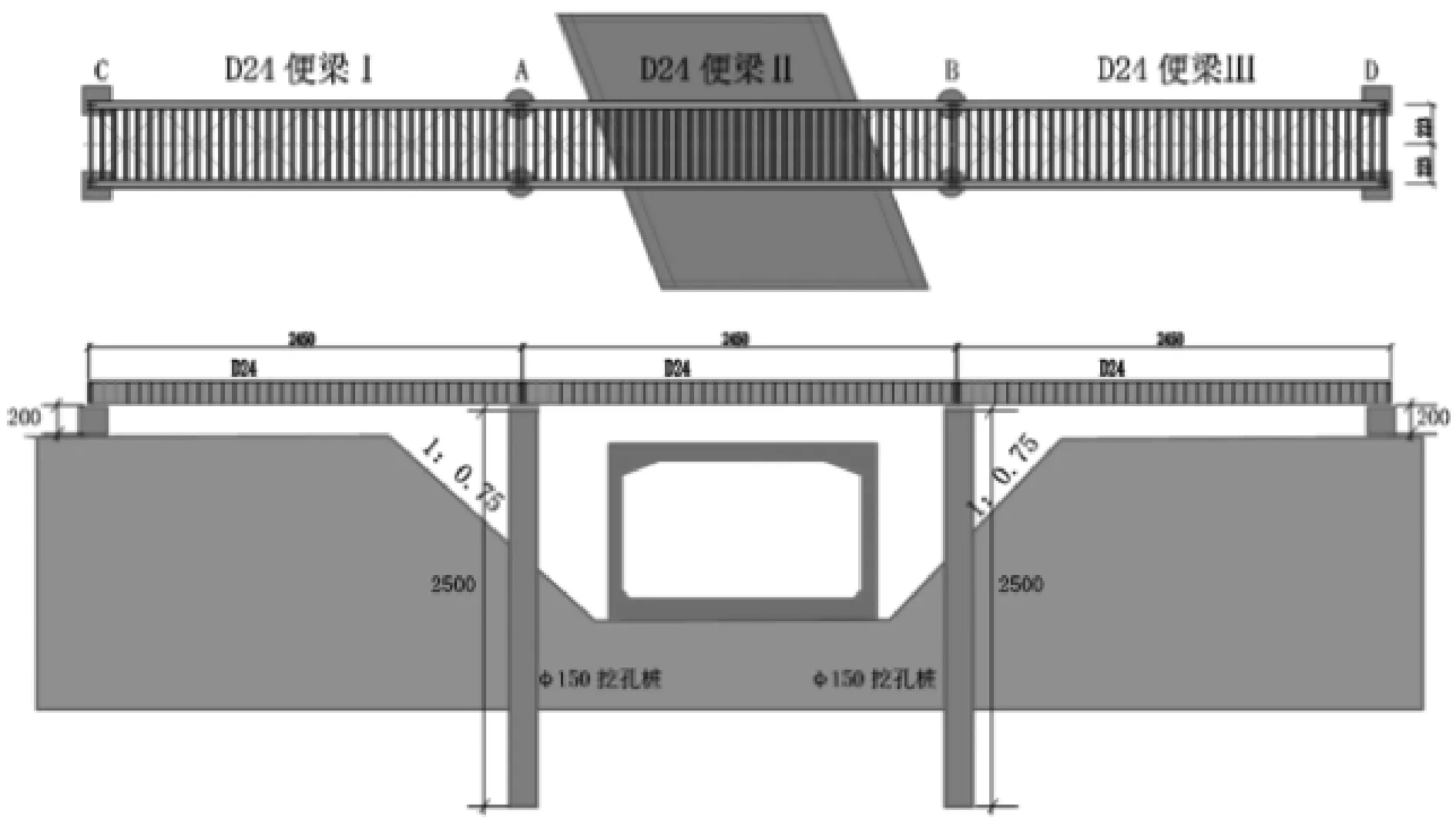

3.3 线路架空加固

四孔并行框构桥线路架空加固示意如图6所示。施工过程中首先要对线路进行应力放散,同时,采用型号为H212、长度为3.96 m的钢枕梁连接纵梁,每根枕梁穿一根空混凝土枕,用绝缘板垫在钢轨和枕梁间,同时对其进行打实,循环施工。

纵梁采用D24施工便梁,架设过程需封锁线路及接触网,每次180分钟。纵梁采用150 t吊车吊装,每钩吊装一片便梁,纵梁就位后,在枕梁两端采用高强螺栓与纵梁联结拧紧。安装纵梁要对衬吊装,防止偏压线路,吊装时与接触网必须有足够的安全距离,并设专人进行监视防护。

由于混凝土枕按原位不动,需要靠混凝土枕和枕梁上的钢轨扣件控制轨距,确保其符合要求。枕梁上设置有钢轨扣件,枕梁与纵梁相联结,使线路固定在工便梁之间,不致发生横向移动。在框构桥顶的后端对应横抬梁位置设两个地锚,并用钢丝绳、5 t倒链将横抬梁与地锚连接,防止顶进时横抬梁纵移影响行车安全。

(a) 第2孔

(b) 第1、3孔

(c) 第4孔

3.4 框构桥顶进施工

框构桥顶进施工由小里程方向朝着大里程方向顶进,为减小顶进阻力,在滑板表面涂抹深度2cm、型号为M10的水泥砂浆,控制其平整度在±0.3cm范围内,并于其上方涂抹由滑石粉和石蜡组成的厚约1mm的隔离层。

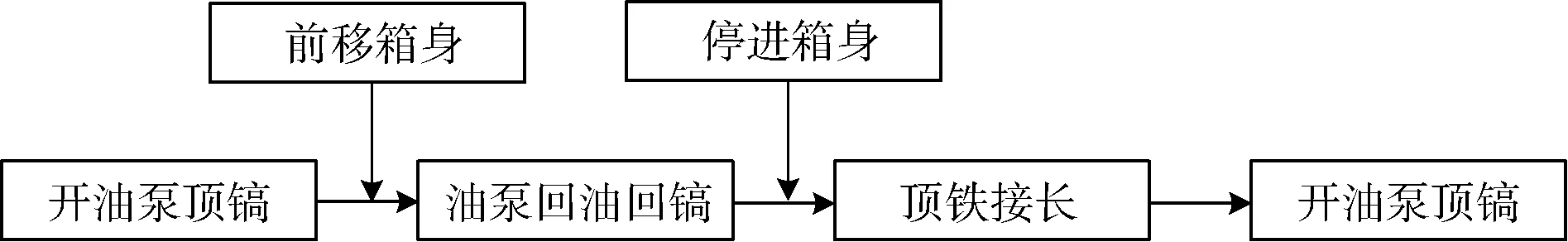

框构桥顶进过程中,顶镐必须保证相同的顶力和行程,施顶方向和顶镐与箱体轴线一致。顶进施工包括空顶阶段和顶进阶段,其流程如图7~8所示。

图7 框构桥顶进施工空顶阶段

图8 框构桥顶进施工顶进阶段

3.5 框构桥顶进防扎头

为获取顶进施工过程中的中线和高程,在框构桥顶进施工前,应在箱身前端和后端的顶板和边墙上分别做好中线和高程标志,以便在顶进过程中及时纠正。

顶进施工前为防扎头,开挖面基底应该保证高出涵身地面20~30cm,且基于基底状况适当铺设速凝混凝土。当产生扎头现象时应马上停止顶进施工,及时处理基底,并采用C25混凝土浇筑以调整扎头。

3.6 线路恢复作业

框架桥顶进施工完成后,应及时着手进行线路恢复工作,线路恢复流程如图9所示。

图9 线路恢复流程

4 结论

(1) 通过采用挖孔桩施工、钢花管注浆、线路架空加固、轴线防扎头等措施,对仁新高速丹霞互通工程四孔并行大跨框构桥下穿铁路顶进施工技术进行了探究,保证了施工及行车安全。

(2) 该工程的顺利施工,是广东省四孔并行大跨框构桥下穿铁路顶进施工的首次尝试,积累了宝贵的经验,可为类似工程施工提供参考和借鉴。