基于BIM的钢桁架焊接节点力学分析

2018-08-28王立国郭建华

王立国,郭建华,元 宇,张 强

(1. 江苏省交通运输厅公路局,南京 210004; 2. 东南大学,南京 210096;3. 中设设计集团股份有限公司,南京 210014; 4. 南京航空航天大学 航空宇航学院,南京 210016)

建筑信息模型(Building Information Modeling, BIM)技术以建设项目的各项数据信息为基础,建立三维模型并模拟仿真建筑物所具有的真实信息,同时在建筑物全生命周期中提供信息共享资源[1]。

传统有限元方法在结构分析和设计中,一般只细化到构件层次,而且构件用有限单元表示,将实际工程的节点视为一个点,较少考虑节点的形状尺寸。在实际的工程设计中,是基于计算假定来对结构进行整体分析及强度计算的,对具体节点则缺乏相对深入的计算分析。大型钢桁架桥梁构件类型多、节点细部构造较复杂。而且复杂节点的破坏可以引起整体结构的破坏,因此,对于复杂节点应力的计算便显得十分重要。麻宏波等利用有限元程序Midas对大跨预应力钢栈桥的锚固节点进行分析,通过对不同加劲肋形式的比较,计算出结构在张拉力作用下节点处的应力分布及扩散,从而得出较合理的节点形式[2];黄平明等采用通用有限元程序对节点处的应力分布进行了分析,结果表明只要构造合理,就能保证节点应力分布均匀,满足规范限值要求[3];施菁华等利用ANSYS软件对销轴、节点板和杆件的受力状态进行数值模拟,分析节点的内力分布规律及节点的传力机理[4]。以上研究多采用单一的有限元软件进行计算,均没有建立BIM模型。在节点结构优化和强度分析中,需重复建立对应的节点模型,此外,在缺乏整体模型力学计算的基础上,节点模型的边界条件难以获取,导致计算效率较低,计算结果容易失真。当然,也有学者利用建立的桥梁BIM模型,对整桥进行计算分析,如陈永高等利用BIM技术对铜陵公铁两用长江大桥进行建模,导出为IFC标准格式,并导入到结构分析软件中,对其静、动力特性进行计算分析,但没有分析到局部构造节点[5]。

钢桁架桥因其上部结构形式较单一,适合参数化设计、模块化建造。对于一些复杂的局部节点,利用CATIA建出模型后,可以将某一节点段隔离并导出,然后通过软件间接口导入ABAQUS中进行计算,根据计算结果判断节点的设计是否合理,若不合理,则重新调整节点几何参数进行再次验算。基于BIM模型节点参数化设计,当某一尺寸改变时,三维模型自动更新。这种做法的好处是可以直接利用BIM模型进行计算,省去了在有限元软件中反复建模的过程,为建模和计算之间的连接提供了一种新的思路,拓展了BIM模型的功能[6]。本文在钢桁架BIM模型的基础上,进行整桥及节点受力分析。

1 项目概况

昌荣大桥位于兴化市,全长318.36 m,主桥采用74 m(计算跨径)单跨简支钢桁梁,两侧引桥分别采用5×20 m及7×20 m空心板梁,材料采用Q345钢,图1为昌荣大桥效果图。

图1 昌荣大桥效果图

该桥在整个项目中处于核心地位,直接影响到项目的进展。因此,昌荣大桥在设计、施工和运维等整个寿命周期使用BIM模型进行统一管理,提高了设计效率以及施工养护管理水平。本文以昌荣大桥为例,在大桥BIM模型的基础上,通过数据接口程序将BIM中的数据导入MIDAS进行大桥整体受力分析,得到杆件的应力;将BIM模型的数据导入ABAQUS建立节点模型,并将MIDAS分析得到的杆件内力作为边界条件赋予节点模型,分析钢桁架的节点受力状况,具体过程如图2所示。

图2 节点分析过程

2 BIM建模

建模是BIM技术中最基础也是最重要的部分,昌荣大桥采用CATIA建立模型。由于桥梁模型的建造工作量大,需要多个设计人员协同工作,因此,采用“骨架+模板”的方式进行建模。在建模过程中保持骨架线的相互关联,局部构建之间相互独立,方便后期改动。

CATIA在产品中新建或者插入产品或零部件时,即在产品与产品或零部件中建立了一个instance关联,该关联能够直接调用该产品或零部件。根据钢桁架桥的基本组成部分和instance关联的特性,将模型分为桥梁骨架及子模型构件。在钢桁架桥骨架中建立桥梁节点、桥梁中心面等构成桥梁骨架的关键点、线、面等因素。之后,建立参数化构件模板,通过尺寸的约束对几何形状进行精确控制,最后,通过建立的桥梁骨架为基准将各子构件插入对应位置。图3为CATIA建立的桥梁模型。

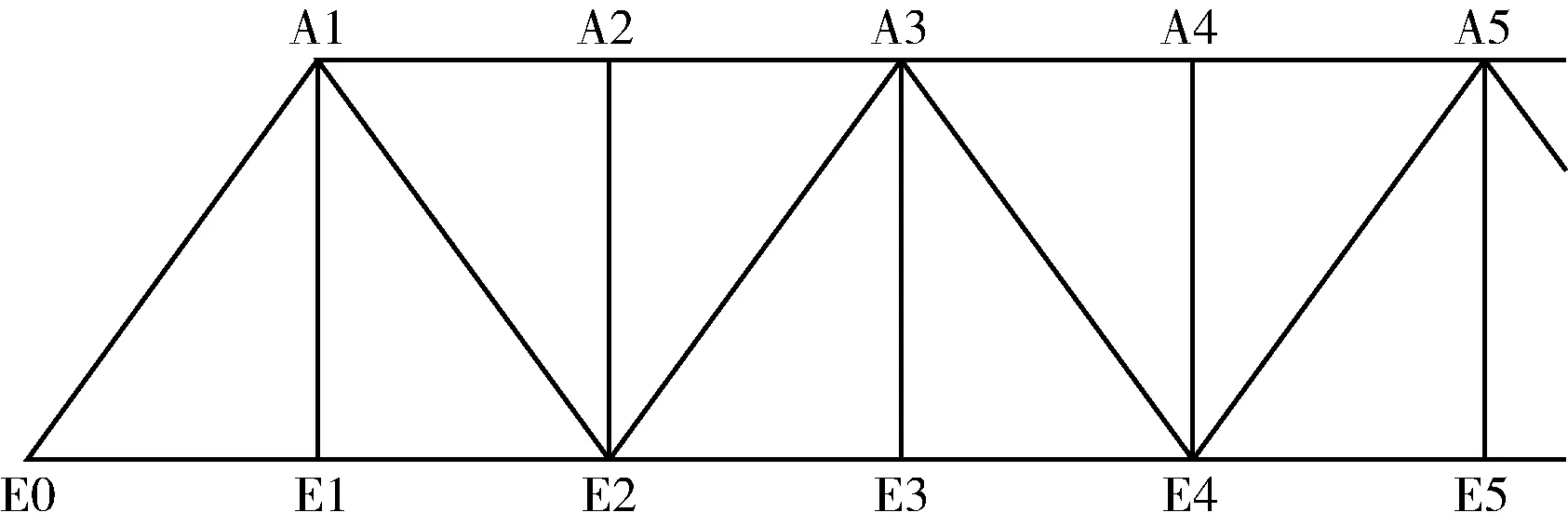

由于桥梁中存在大量不同类型的节点,为便于建立节点库,本文对前半桁架节点进行了编号,如图4所示。各节点位置不同,其包括的子部件也不同,如E0节点部件由6个子部件组成,E2节点部件由9个子部件组成。根据图纸将刚桁架桥各模块参数化,尽量把构件的形状和尺寸约束联合起来考虑,通过尺寸的约束实现对几何形状的精确控制。图5为所建节点库的部分节点。

图3 钢桁架桥模型

虽然桥中心段一般弯矩最大,但中部节点处主要承受拉力,相对安全。而两边端点处与下部实体固定,由于限制了节点位移导致节点处受力较大,所以本文选择E0节点为细部分析的节点。

图4 前半桁架节点编号图

(a) E0节点

(b) E2节点

(c) X型节点

3 整体力学分析

为正确分析钢桁架的节点受力状况,必须得到与节点相联结的各杆件内力,并以此作为节点分析的边界条件。在桥梁BIM模型的基础上,通过数据接口程序将BIM中的数据导入MIDAS进行大桥整体受力分析,可以得到杆件的内力。

昌荣大桥钢桁架单元之间连接方式为焊接,单元之间可以传递弯矩,所以在MIDAS建模时采用梁单元进行建模。分析中采用两种荷载工况。

工况Ⅰ:结构自重+桥面二期恒载;

工况Ⅱ:恒载、风载、温度以及汽车制动作用下该节点处应力最大情况。

与E0节点相连接的杆件分别为1号杆、2号杆和3号杆(如图5(a)所示)。经MIDAS计算之后,可以将1号杆、2号杆和3号杆的内力及弯矩Fx、Fy、Fz、Mx、My、Mz导出。表1为工况Ⅰ节点处的力与弯矩,表2为工况Ⅱ各杆件的力与弯矩。

4 节点力学分析

4.1 节点构造

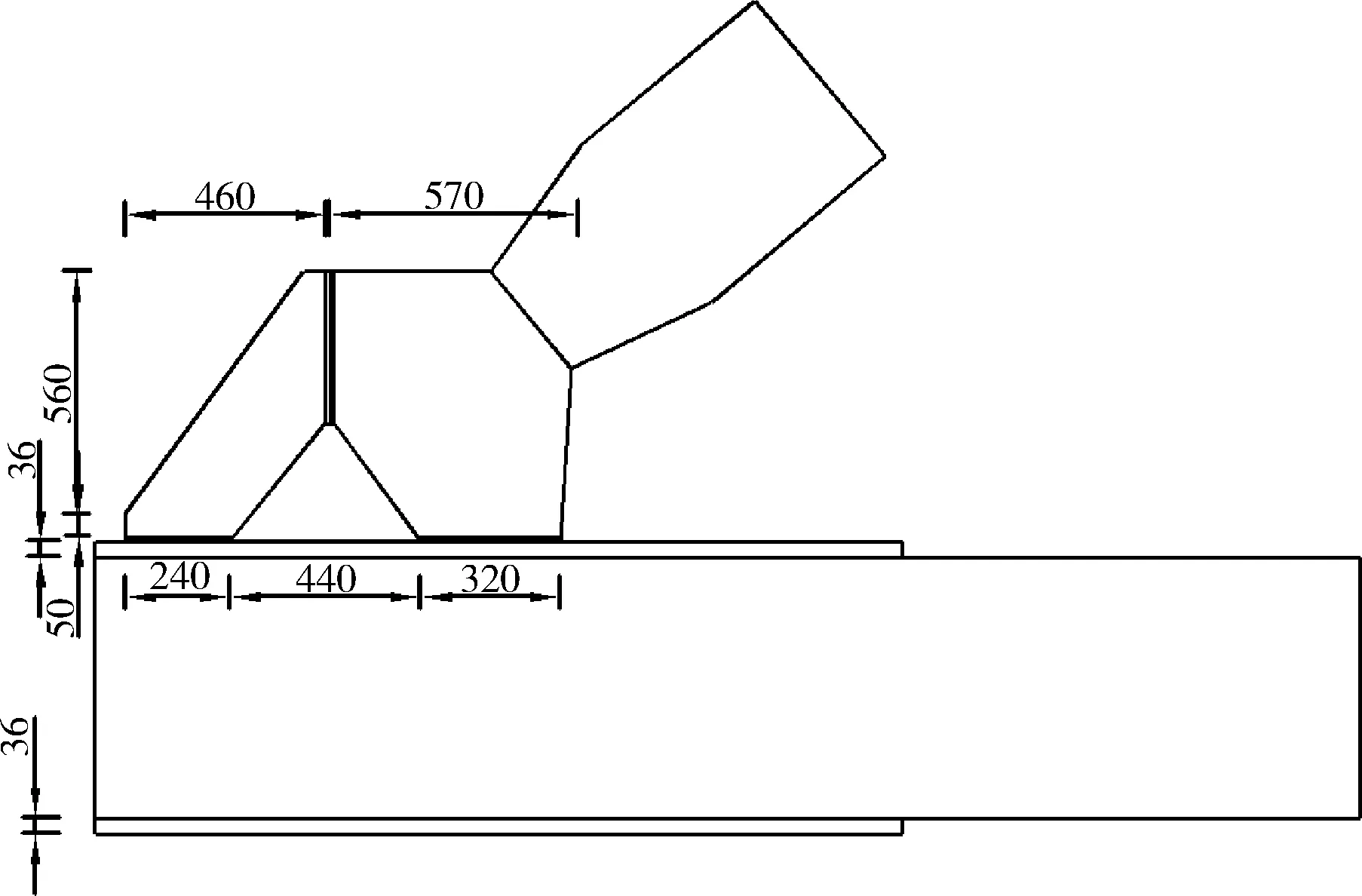

在钢桁架桥梁中,荷载通过桥面传给纵梁,由纵梁传给横梁,由横梁传给主桁节点,然后传给支座、墩台及基础。根据圣维南原理,荷载的具体分布只影响荷载作用区附近的应力分布,对远离荷载作用区的位置影响不大。E0节点位于刚桁架桥两端,主要由三根杆件构成,是荷载由桥传到支座的关键点,由于E0节点具有以上特性,下面对E0节点进行分析。图6为E0节点构造图,斜腹杆与下弦杆用大节点板将两端焊接,大节点板板厚36 mm,斜腹杆与下弦杆均采用空心杆,斜腹杆板厚28 mm,下弦杆板厚20 mm。在节点侧面,下平纵联斜杆使用较小的节点板与前者连成一个整体,大小节点板间焊接部分长度分别为240 mm、320 mm。图7为3号杆优化前后的截面尺寸。

4.2 节点建模

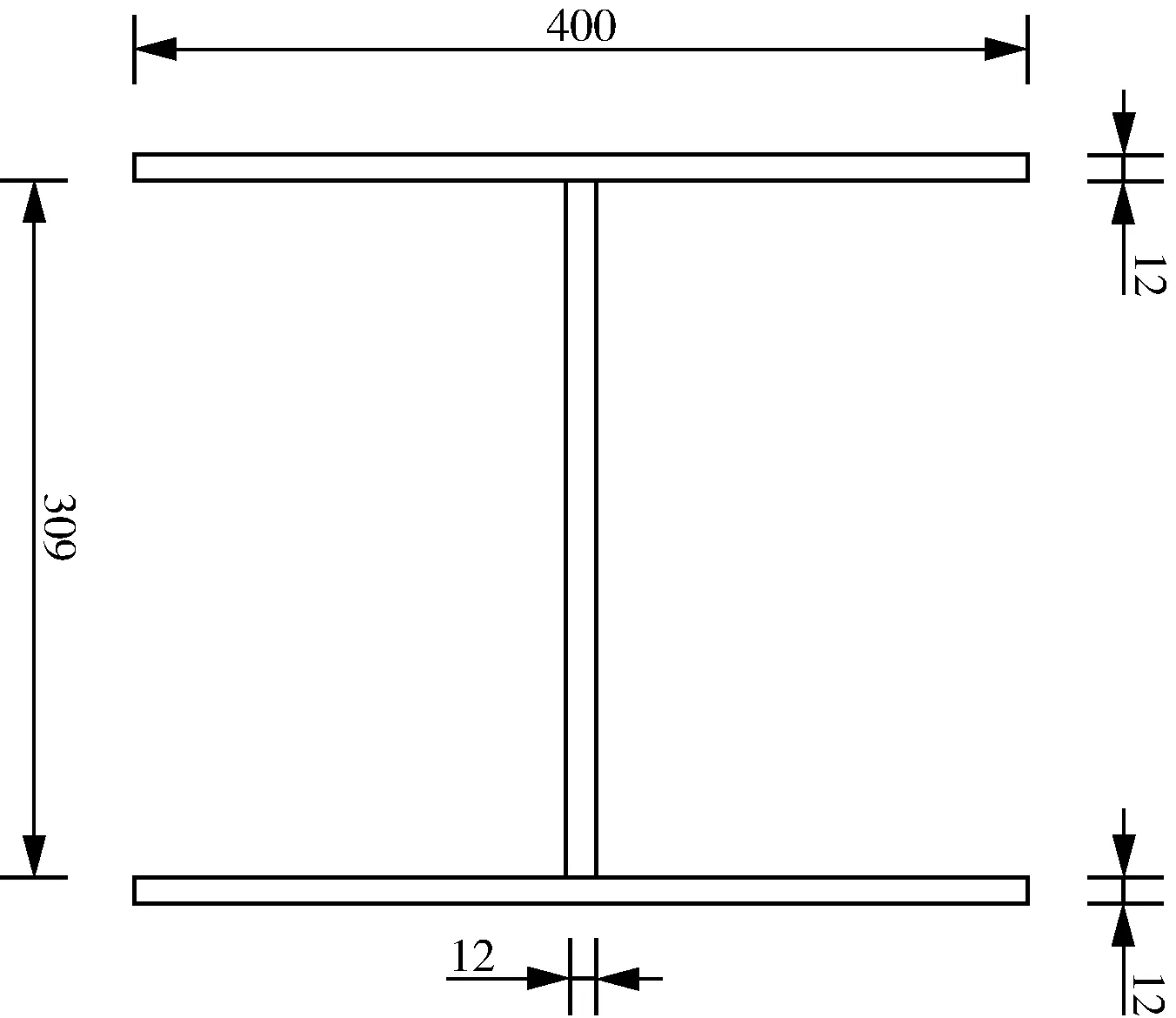

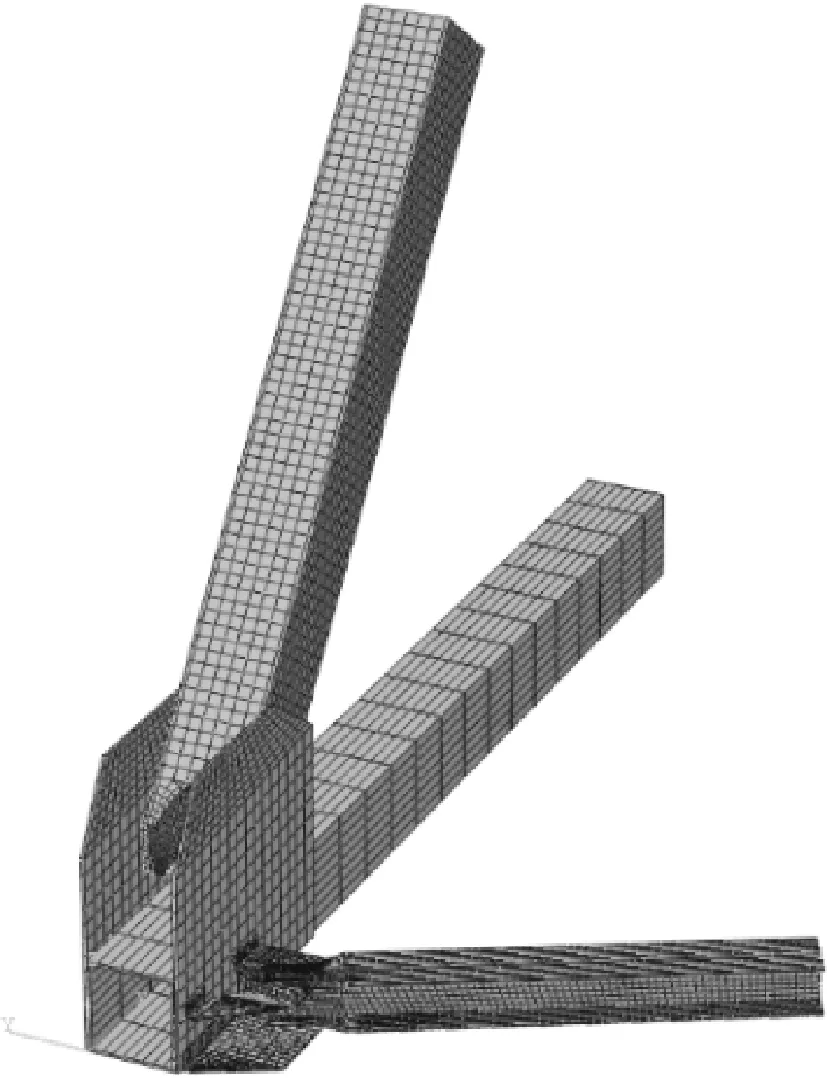

节点模型根据钢桁架桥实际尺寸采用CATIA建立,从建好的CATIA模型提取节点部件导入ABAQUS,由ABAQUS前处理模块对提取的部件进行简化,达到便于施加荷载及边界条件的预期。节点保留部分由7.4 m长下弦杆、5.6 m斜腹杆以及3.8 m长下平纵联斜杆组成。采用八结点线性六面体单元(C3D8R)对钢节点和各杆件进行网格划分,划分网格情况如图8所示,节点处共划分实体单元12 550个。

表1 工况I各杆的力与弯矩

表2 工况Ⅱ各杆的力与弯矩

(a) 平面图 (b) 正面图

(a) 原截面尺寸 (b) 加厚截面尺寸

图8 网格划分

4.3 计算参数及荷载工况

钢桁架桥采用材料为Q345qD钢,密度为7.85 kg/m3,杨氏模量E=2.1×108kg/m2,泊松比为0.3。计算中采用线弹性模型,将MIDAS提取的各杆内力与弯矩(如表1、2所示)作为部分边界条件,节点底面加入固定位移约束。分析中采用两种荷载工况(工况Ⅰ和工况Ⅱ)。

4.4 节点应力计算与分析

4.4.1 节点应力

图9为工况Ⅰ与工况Ⅱ作用下节点应力云图。由图9可见,节点与1号杆相连处出现应力集中,最大应力达到77.7 MPa。施加动载之后,节点与1号杆、3号杆相连处都出现了应力集中,其中,节点与3号杆相连部位受力明显加大,最大值达到95.3 MPa。该钢桥采用钢材厚度在12~32 mm之间,此时Q345钢的屈服强度为205 MPa,两种工况下最大应力均小于屈服应力的一半,所以结构满足安全的要求。

另外,在工况Ⅰ作用下节点与2号杆相连处的应力峰值为33 MPa,为节点处应力最大值的一半左右。施加动载之后节点与2号杆相连处应力峰值为37 MPa,相比工况Ⅰ数值增量很小,说明在工况Ⅱ作用下2号杆是此节点中最安全的梁。

(a) 工况Ⅰ

(b) 工况Ⅱ

4.4.2 1号杆应力

图10为工况Ⅰ与工况Ⅱ作用下1号杆应力云图。由图10可见,在工况Ⅰ作用下节点与1号杆相接处受力最大,最大应力主要分布在1号杆四条边与梁板相连处。所以在1号杆四条棱边与板接触处可以适当加厚以保证安全。由图10(b)可见,在施加动载作用后1号杆应力增加并不明显,最大值只比自重作用下增大了不到10 MPa,增加到87 MPa,因此,桥建成之后的动载并不会对1号杆造成太大影响。

4.4.3 3号杆应力

图11为工况Ⅰ与工况Ⅱ作用下3号杆应力云图。由图11可见,在工况Ⅰ作用下3号梁的应力峰值为30.4 MPa,而施加动载之后3号杆应力峰值增加到了95.3 MPa,数值增加比较明显。

(a) 工况Ⅰ

(b) 工况Ⅱ

(a) 工况Ⅰ

(b) 工况Ⅱ

考虑到3号杆应力集中较为明显,可以将其加厚处理,各面加厚4 mm(如图7(b)所示)。2号杆较为安全,尝试对其进行减薄处理,厚度减小4 mm。

经过MIDAS的整体计算和ABAQUS的局部计算,3号杆的优化计算结果如表3所示。由表3可见,在将板厚增加到16 mm后,3号杆应力峰值降低到了78.5 MPa,与自重作用下3号杆应力峰值相差很小,安全性大幅提高,且通过应力云图提取发现,1号杆应力峰值为84.7 MPa,2号杆应力峰值为43.5 MPa,3号杆应力峰值为78.5 MPa,各杆件峰值基本相同,节点处更加安全。

对于E0节点,在加厚3号杆减薄2号杆过程中,3号杆用钢增加237.43 kg,2号杆用钢减少1 053.8 kg,节省钢材816.37 kg。经过构件尺寸优化,既保证了安全性,又节省了钢材。

表3 优化计算结果

5 结论

本文基于BIM模型,提出了一种避免重复建模、提高工作效率的复杂节点有限元计算方法。通过MIDAS整体计算和ABAQUS局部计算,对昌荣桥E0节点,分别进行了在恒载、恒载加活载作用下节点的应力计算,得到了其应力分布情况,并得出以下结论:

(1) 在BIM模型的基础上,通过MIDAS整体计算和ABAQUS局部计算,可以高效计算大型钢桥复杂节点的应力分布。

(2) 只要构造合理,无论在恒载还是恒载加活载的作用下,节点处最大应力均远小于屈服应力,满足规范要求。但在3号杆以及1号杆四条边与节点板相连处都出现了一定的应力集中现象,疲劳破坏最有可能从这些地方产生。

(3) 在工况Ⅱ作用下,节点与3号杆联结处应力最大,达到95.3 MPa;节点与2号杆联结处应力最小。通过优化,将3号杆板厚度增加,2号杆厚度减小,可以在不降低结构安全性的条件下节省材料用量。