高真空密封技术的工艺研究

2018-08-27王克成张洪生夏成明

王克成,张洪生,夏成明,陈 红,纪 明

(1.兰州理工大学机电工程学院,兰州 730050;2.兰州空间技术物理研究所 装备产品事业部,兰州 730000)

0 引言

随着航天技术的迅速发展,特别是探索月球、火星和其他行星等深空探测技术等方面的发展,对真空密封技术和材料提出了更新更高的要求。密封性能的优劣直接影响着航天器的可靠性和寿命。航天器一直处在高真空、高辐射、高低温交变等环境。普通的密封材料在这种特殊环境下容易变成硬而脆的玻璃态,失去弹性,导致密封性能降低或失效,在空间环境中使用具有一定的局限性。软金属铟银合金密封材料能够适应这些空间环境,同时也能够提高高真空密封性能,满足航天器在空间环境下可靠密封、长期稳定的使用要求。

美国的“阿波罗”计划和苏联的“月球计划”,采样样品封装密封后均出现不同程度的泄漏,返回地球后的采样样品均受到污染,未能保持采样样品原有的高真空环境。借鉴国内外相关的经验,提出了一种适合月球、火星及其他行星探测用的软金属铟银合金密封技术,并对该密封技术的工艺进行了探索和研究,解决了几个主要关键技术难点。

1 工艺路线

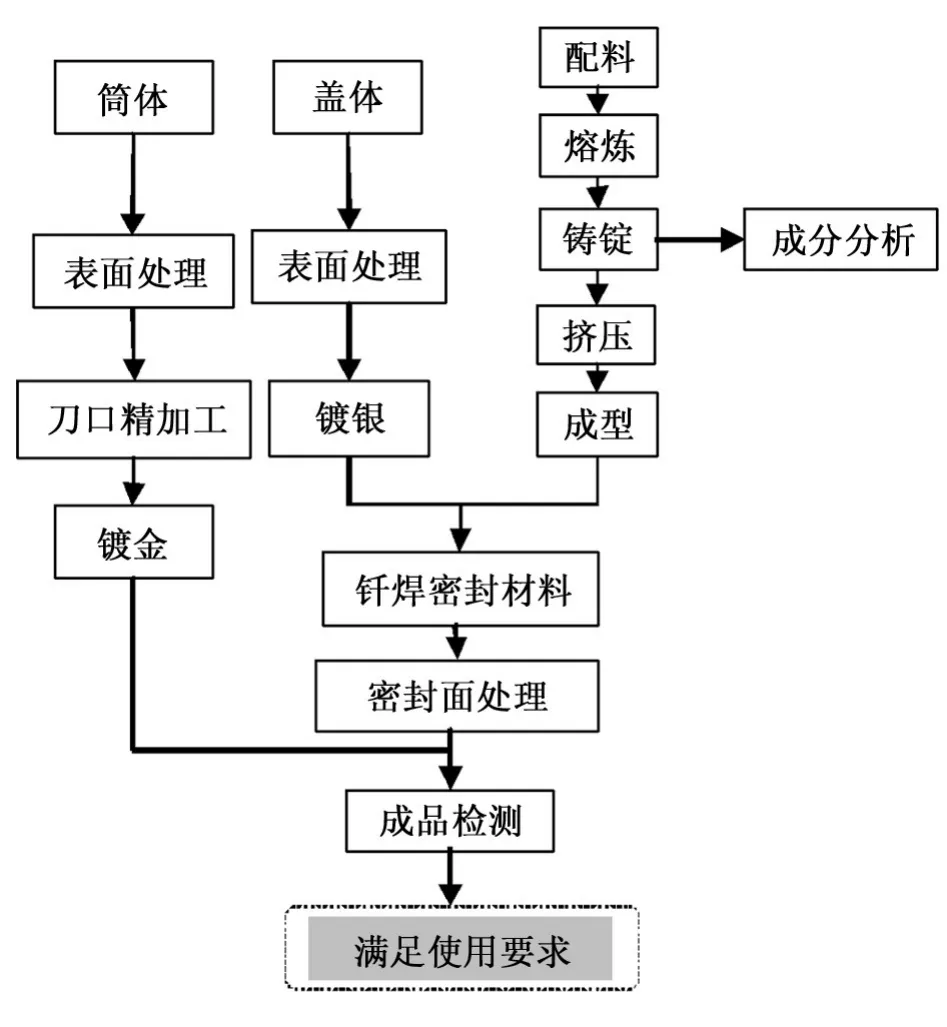

高真空密封技术的结构主要由三个部件组成,分别为筒体、盖体和软金属铟银合金密封材料。由此,高真空密封技术的生产制造工艺路线主要由筒体的生产制造工艺路线,盖体的生产制造工艺路线和铟银合金密封材料生产制造的工艺路线,具体生产制造的工艺路线如图1所示。

图1 工艺路线图Fig.1 The diagram of technology route

1.1 筒体的生产工艺路线

筒体生产制造的工艺主要有:(1)机械零件加工;(2)表面处理;(3)刀口精加工;(4)镀金。

1.2 盖体的生产工艺路线

盖体生产制造的工艺主要有:(1)机械零件加工;(2)表面处理;(3)镀银。

1.3 密封材料的生产工艺路线

密封材料生产制造的工艺主要有:(1)配料;(2)熔炼;(3)铸锭;(4)挤压;(5)成型。

2 解决的技术难点

2.1 密封材料的成分比例

密封材料主要由铟和银构成,银的含量越高,则密封材料的熔点越低,硬度越小,需要的密封挤压力就越小;银的含量越低,则密封材料的熔点越高,硬度越高,需要的密封挤压力就越大。因此,密封材料的成分比例是首要解决的技术问题,同时也决定着密封挤压力和材料的熔点、硬度。

2.2 刀口的构型和加工精度

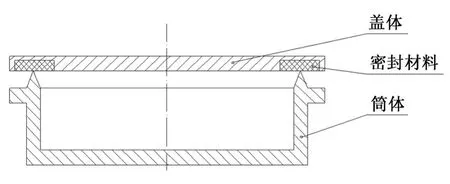

高真空密封技术主要是将刀口挤压到密封材料中,实现高真空密封。因此,刀口的结构形式直接影响产品的密封性能,刀口的夹角尺寸也影响密封压力的大小。同时,由于刀口的环形直径较大,又是薄壁零件,导致刀口的加工精度较低,表面粗糙度Ra≥3.2μm,这严重影响到产品的密封性能。因此,在生产过程中必须对刀口进行精加工,提高密封刀口的表面精度,使刀口表面粗糙度Ra≤0.4μm。密封结构如图2所示。

图2 密封结构示意图Fig.2 The schematic diagram of seal

2.3 刀口刃入深度

刀口刃入深度不仅对刃入挤压力有影响,还对产品的密封性能产生较大影响。由于软金属密封材料是真空钎焊在盖体的环形槽内,其厚度只有2 mm。当筒体的刀口刃入深度大时,则会破坏密封材料的钎焊性能,导致密封材料脱落,影响产品的密封漏率。同时,刃入深度大,也需要更大的挤压力。因此,刃入深度不宜太大。但是,如果筒体的刀口刃入深度小,又达不到密封性能指标。由此可见,产品刀口的刃入深度是一个非常关键的技术指标。

建筑工程造价管理期间,需重视原材料质量管理工作,利用科学合理的方式针对原材料质量进行管理,遵循与时俱进的原则筛选原材料,按照设计图纸的要求进行造价管理。选择原材料时,需针对种类与规格进行全面分析,完善物理与化学性能,并提升综合水平。一方面,在原材料采购环节,需针对质量进行检验,以便及时发现质量问题并采取合理措施解决问题,选择性价比较高的原材料开展施工活动。另一方面,在原材料进入施工现场之后,需对其进行分区域存放处理,以免原材料之间出现化学反应影响工程质量。

3 试验过程

3.1 确定密封材料的成分比例

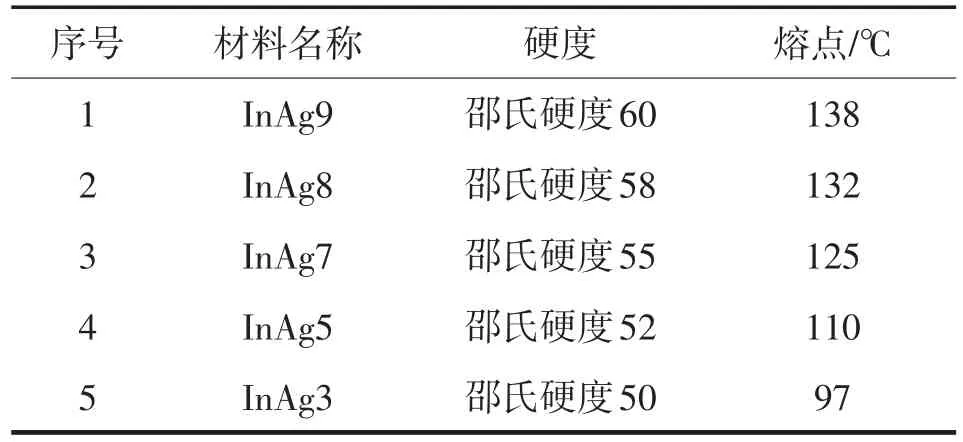

制备不同组分的铟银合金密封材料的试验件,即InAg9、InAg8、InAg7、InAg5、InAg3共5种,其中银的含量分别为9%、8%、7%、5%、3%。根据密封结构试验件的尺寸规格,制备适用于挤压变形密封和熔焊密封试验的铟银合金材料。

密封材料的制备,采用纯铟和纯银进行感应熔炼并结合二次熔炼工艺、快速冷凝工艺获得了成分分布均匀的铟银合金。根据密封结构形状,对铟银合金的铸锭进行挤压成方条型,对其进行硬度测试、熔点测试,测试结果如表1所列。

表1 各密封材料的硬度和熔点测试结果表Table1 Test results of hardness and melting point of each sealing material

密封材料必须适应空间高低温为±100℃的工况,考虑设计裕度,密封材料的熔点不能低于120℃。同时,密封挤压力越小,则需要的空间能量资源就越小。结合以上分析和表1的测试结果,选用InAg7作为高真空密封材料。采用真空钎焊的工艺方法,将InAg7密封材料钎焊到盖体预留的槽内。图3为钎焊结合面显微分析图。

图3 InAg7合金与盖体的钎焊面图Fig.3 The brazing surface of InAg7 alloy and cover body

3.2 确定刀口的构型和加工精度

由于筒体为薄壁筒状零件,刀口为斜面,在机械加工中不能保证其表面的粗糙度要求。如图4(a)所示,其中(a)为一次加工后形貌图;(b)为精加工后形貌图。刀口表面粗糙度较大导致刀口与密封材料的结合面不够紧密,因此必须对刀口表面进行精加工,提高刀口表面的粗糙度。

采用精密电火花成型机,配备相应的电极和工装对盖体的刀口进行精加工,使刀口表面粗糙度Ra≤0.4μm,如图4(b)所示。

图4 刀口加工形貌图Fig.4 Machining diagram of knife edge

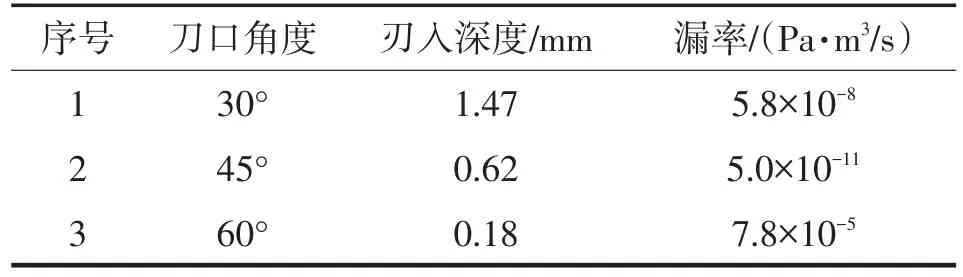

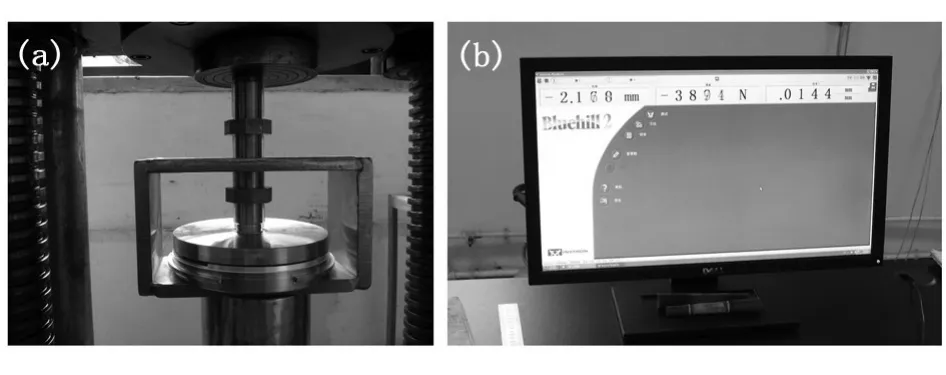

为了确定筒体的刀口构型,生产制造了角度30°、45°、60°三种刀口构型的筒体,刀口为高度1.5 mm。将筒体进行离子镀金,InAg7合金密封材料钎焊到盖体预留槽内,在规定的挤压力下将刀口压入铟银合金密封材料内,具体试验结果如表2所列。图5是不同刀口角度下测试刃入深度和漏率的现场测试图,其中(a)是挤压工装照片;(b)是测试数据读取照片。

表2 不同角度刀口刃入深度和漏率的测试结果Table2 The result of entry depth and leakage rate of blade at different angles

图5 不同刀口角度下测试刃入深度和漏率的测试现场图Fig.5 Test site for testing penetration depth and leakage rate under different cutting edge angles

为了准确的分析计算刀口角度对高真空密封性能的影响,对刀口的受力情况进行分析,具体如图6刀口受力分析图。

图6 刀口受力分析图Fig.6 The force analysis diagram of knife edge

式中:F为产品挤压力;F1、F2为刀口刃入所克服阻力;α为刀口夹角。

由式(1)可知,产品挤压力为定值,当刀口夹角越大时,刀口刃入所克服的阻力则越大。当刀口角度越小,则越容易刃入,且刃入深度越大。

在规定的挤压力下,采用30°角度的刀口,其漏率测试结果不能满足产品使用要求。这是因为刀口刃入深度为1.37 mm,而密封材料的钎焊厚度只有2 mm,这不仅对密封软金属材料造成晶体破坏,也容易破坏密封材料的钎焊性能,导致密封材料脱落,从而无法使密封性能达到使用要求。采用45°角度的刀口,其刃入深度为0.65 mm,不会对密封软金属材料造成晶体破坏现象,其密封漏率为5.0×10-11Pa·m3/s,漏率指标满足产品使用要求。采用60°角度的刀口,其刃入深度为0.18 mm,漏率指标不能满足产品使用要求。这主要是因为刀口角度太大,刀口处所克服的阻力则越大,刀口越不容易刃入密封材料。因此,60°的刀口需要更大的挤压力才能达到实现密封性能的深度。经分析计算和试验验证,确定45°角度的刀口为高真空密封技术的刀口构型。

3.3 优化密封挤压力和刃入深度

高真空密封技术的主要技术指标是密封漏率,密封挤压力和刃入深度则是影响密封漏率的主要因素。因此,开展了一系列的工艺试验验证,优选最佳的试验数据,确定密封挤压力和刃入深度。

首先按照试验规程制备8套密封工艺试验件,试验件的刀口角度为45°,进行挤压工艺测试。然后在挤压力分别为 200 kgf、250 kgf、300 kgf、350 kgf、400 kgf、450 kgf、500 kgf,对密封工艺试验件进行挤压试验,试验完成后对密封漏检进行检测,挤压工艺试验现场图和测试结果如图7所示。

图7 挤压工艺测试结果图Fig.7 The test result chart of extrusion process

3.4 挤压工艺试验测试结果

(1)挤压力为200 kgf时,刃入深度为0.01 mm,无密封状态,漏率测试设备无法启动;

(2)挤压力在300 kgf时,刃入深度0.4~0.5 mm,挤压深度趋于平缓,漏率值为5.0×10-11Pa·m3/s,已达到产品使用要求;

(3)挤压力大于400 kgf时,刃入深度为0.58~0.90 mm,漏率值满足产品使用要求,但需要提供较大的挤压力,这就需要提供较大的输出力。这无疑增加了产品的功耗、降低了产品的效率。因此,挤压力大于400 kgf不是本产品的最优挤压力和挤压深度。

(4)挤压力在350 kgf时,刃入深度0.50~0.54 mm,挤压深度趋于稳定,漏率指标为5.0×10-11Pa·m3/s,达到产品使用要求。因此,确定本产品的挤压力为350 kgf,刃入深度为0.60~0.65 mm。

4 结论

高真空密封技术的工艺可用于月球探测、火星及其他行星探测取样时,对采样样品进行高真空密封,避免所采集的样品在返回地球时受到污染,确保样品分析的准确性。其主要结论为:

(1)所采用的原材料均为普遍使用的金属材料,所采用的制造工艺均为成熟工艺;

(2)能够适用于各种高真空、高辐射、高低温等恶劣的空间环境,即该工艺具有高适应性;

(3)密封后的漏率指标大于≤5.0×10-11Pa·m3/s,并能够经受各种空间环境适应性的考核,达到了航天应用的技术要求。