轨道式龙门吊在集装箱海铁联运中的应用

2018-08-23肖小平虞海波

肖小平 虞海波

在国内外新的经济发展形势下,以公路运输为主的集装箱物流模式已经不能满足未来发展需要,具有成本低、集疏运量大、覆盖范围广等优点的集装箱海铁联运迎来新一轮的发展机遇。随着集装箱海铁联运规模的不断扩大,专业化装卸设备应运而生。受集装箱生成量、港口空间等因素的影响,现阶段我国集装箱海铁联运装卸设备呈多样化发展趋势,主要包括集装箱正面吊、轮胎式龙门吊(以下简称“轮胎吊”)、轨道式龙门吊(以下简称“轨道吊”)等。一般而言,单股道作业场地多采用集装箱正面吊或小型龙门吊,2~4股道作业场地普遍采用轮胎吊分组模式,5~8股道作业场地多采用轨道吊或轮胎吊。本文以宁波北仑第一集装箱码头有限公司(以下简称“北一集司”)为例,介绍轨道吊在集装箱海铁联运中的应用。

1 轨道吊在集装箱海铁联运中的应用优势

集装箱海铁联运作业场地多为长窄型。就轮胎吊而言,在长窄型场地尤其是在多股道长窄型场地,受车辆通行、场地空间等因素的制约,其进出场地和维修作业存在诸多不便,并且其采购成本较高。就集装箱正面吊而言,其存在作业效率低、能耗高、污染大等缺点,无法满足多股道海铁联运集装箱的装卸作业需求。相比之下,轨道吊采用清洁能源电能驱动,具有操作简单、作业效率高、能耗低、污染小等优点,非常适合多股道海铁联运集装箱装卸作业。根据铁路局的明确规定,集装箱海铁联运相关设备必须配备集装箱超偏载检测装置,以便对集装箱进行超载、偏载检测,从而防止超限集装箱进入运输通道,提高集装箱海铁联运安全性。轨道吊配备性能优良的集装箱超偏载检测系统,大大提高集装箱超偏载检测的准确率,便于场站和货主对集装箱海铁联运实施组织管理。

北一集司海铁联运集装箱装卸作业场地设置4股道(见图1),配备4台轮胎吊,轨道和轮胎吊采用2×2作业模式,同时配1台调箱门机;装卸作业铁路线长约520m,一次最多可容纳4列34节列车车厢。此外,北一集司另有6股道新场地(见图2),装卸作业铁路线长395m,一次最多可容纳6列25节列车车厢,预计年装载能力为43.2万TEU。2017年北一集司完成海铁联运箱量38.38万TEU。

结合北一集司6股道海铁联运集装箱装卸作业场地的总体布置情况,根据其集装箱海铁联运业务量,装卸设备优先采用轨道吊,具体理由如下。

(1)单台装卸设备跨3条铁路股道。海铁联运集装箱装卸区通常分铁路区、集装箱堆存区和道路交通区,场地划分相对固定,道路和场地都具有特殊性。本方案要求单台装卸设备横跨3条铁路股道。轮胎吊轨距为23.47m,无法满足装卸区规划要求;而轨道吊可满足28~40m大跨距的变化需求。从本方案场地布局来看,轨道吊比轮胎吊更能适应铁路集装箱装卸区的设计规划要求。

(2)无须转道作业。码头后方堆场通常选用轮胎吊作为集装箱装卸设备,其原因为:一方面,码头后方堆场路况较好;另一方面,轮胎吊在转道方面的灵活性能满足生产作业的要求。相比之下,在海铁联运集装箱装卸场地,装卸设备横跨铁路实施作业,只须在固定的轨道上运行即可,而无须转道作业;因此,从实用性角度来看,轨道吊比轮胎吊更符合铁路集装箱装卸作业需求。

(3)系统可靠性高。相较于轮胎吊,轨道吊运动机构和电气设备更少,运行更稳定,机械和电气系统可靠性更高,更能适应铁路集装箱标准化装卸作业需求。

(4)称重系统误差小。铁路局对海铁联运集装箱装卸设备的称重系统有特殊要求,尤其是对超偏载检测精度的要求较高。在专用轨道上运行的轨道吊在正常作业时机身整体晃动幅度较轮胎吊小,可以最大限度地减小因机身晃动而引起的称重系统误差,大大提高超偏载检测的准确率。

(5)作业安全性高。轨道吊采用固定专用轨道运行方式,便于海铁联运集装箱装卸作业场地道路规划,方便集卡进出场地,有利于提高整体装卸作业效率,减少人机交叉安全隐患,从而使作业安全性更高。

(6)作业效率高。一方面,单悬臂轨道吊的轨距达28m,可横跨3条铁路股道,满足铁路集装箱装卸作业需求;另一方面,轨道吊操作方便,作业效率高,且采购成本较低(单台设备配置比轮胎吊节省300万~500万元)。

(7)运行成本低且污染小。轮胎吊采用燃油作为动力源,具有油耗高、污染大、使用成本高等缺点;而轨道吊以清洁能源电能驱动,具有污染小、运行成本低等优点。统计测算表明,每昼夜轮胎吊单位能耗比轨道吊高约2000元,轨道吊每年可节省单位能耗成本约73万元。

2 应用于集装箱海铁联运轨道吊的基本参数及技术要点

2.1 基本参数

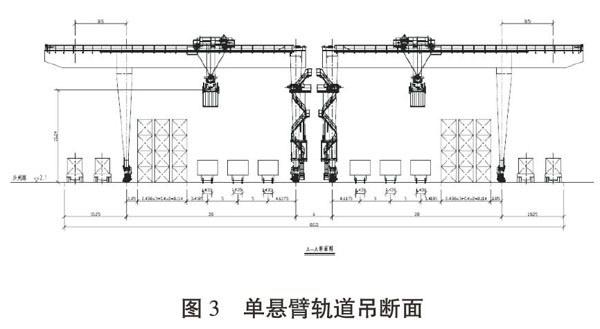

北一集司在6股道海铁联运集装箱装卸作业场地配备4台单悬臂轨道吊作为主要装卸设备。轨道吊轨距为28.0m,外伸距为10.5m;在轨道外侧规划2条集卡通道,轨道吊跨距内可堆3列集装箱,布置3条铁路股道;轨道吊起升高度为15.3m,堆4过5,配备专业旋转小车(见图3)。

2.2 技术要点

(1)轨道吊横跨多条铁路股道,作业人员不能随意穿越铁轨;因此,司机手动操作大车锚定极不方便。为解决此问题,本方案采用双侧电动锚定,即在司机室通过按钮操作实现锚定板的升降,同时保留传统手动锚定功能,以便于应急操作。

(2)铁路装箱需要频繁调箱门,传统单一液压式吊具旋转方式具有故障率高、液压系统容易漏油、修复难度大、维修费用高等缺点。为此,本方案采用吊架整体旋转方式,由4个3kW变频电机驱动,可实现小车在15°~195°范圍内的旋转;为了防止转速过快导致钢丝绳打结,转速设置为1r/min。,

(3)专业设计集装箱超偏载检测装置。对传统轨道吊配置的集装箱超偏载检测装置实施技术改造,将钢丝绳末端板环拉式拉力传感器布置形式优化设计为转销式拉力传感器结构形式,以提高称重系统精度。改造后的集装箱超偏载检测系统具有检测准确率高、智能化程度高等优点,并具备远程监控功能,能够将系统数据准确无误地传输到后台海铁联运管理系统,从而减少理货人员的重复操作和司机的输入操作,大大提高装卸效率。

(4)轨道吊钢结构采用大外伸距单悬臂形式,有利于合理布局海铁联运集装箱装卸作业场地的铁路股道、集卡运输车道和箱区,提高海铁联运集装箱整体装卸效率。

3 结束语

随着集装箱海铁联运的持续发展,集装箱装卸设备也将不断实现技术优化和升级,轨道吊远程控制将是未来集装箱装卸设备技术的发展方向。北一集司在实施上述轨道吊项目时已经考虑到未来发展趋势,在硬件配置中预留大型起重机远程控制监视系统端口和接口,以便日后根据业务发展及生产需要开发远程控制系统。