顺丁烯二酸酐加氢制备丁二酸酐的研究

2018-08-23崔小琴周冬京郭朝晖屈叶青

崔小琴,周冬京,郭朝晖,屈叶青*

(1.青海大学化工学院,青海 西宁 810016; 2.湖南长岭石化科技开发有限公司,湖南 岳阳 414012)

丁二酸酐(SA)又名琥珀酸酐,是一种重要的精细化工中间体,广泛应用于医药、农药、石油化工等方面。其生产方法主要有丁二酸脱水法和顺丁烯二酸酐(简称顺酐,MA)直接催化加氢法[1]。国内外对顺酐直接催化加氢研究较多[2-9]。丁二酸酐产品主要采用高压釜间歇式加氢工艺生产,存在生产成本高、产品纯度低、催化剂分离困难等问题,难以实现大规模生产。专利[10-11]报道了用固定床连续加氢生产丁二酸酐技术,但存在反应压力高、设备要求苛刻、生成副产物γ-丁内酯需分离提纯等系列问题。因此,开发连续化加氢生产高纯度丁二酸酐具有重要意义。

本文开发了一种以顺酐为原料,固定床连续加氢制备丁二酸酐的工艺。采用自制催化剂,选择1,4-二氧六烷为溶剂,探讨了反应温度、压力、空速、氢油比等条件对顺酐转化率、丁二酸酐选择性的影响。该工艺具有简单易操作,产品不需分离,纯度高等特点。

1 实 验

1.1 原 料

MA,分析纯,国药集团化学试剂有限公司;1,4-二氧六烷,分析纯,研峰科技(北京)有限公司;DFM,分析纯,南京化学试剂股份有限公司;四氢呋喃,分析纯,百威科技有限公司;甲乙酮,化学纯,宜兴化学试剂厂。

1.2 催化剂的制备

实验采用自制催化剂,以金属钯为活性组分,采用惰性三氧化二铝为载体,利用浸渍法将活性组分负载于载体上。

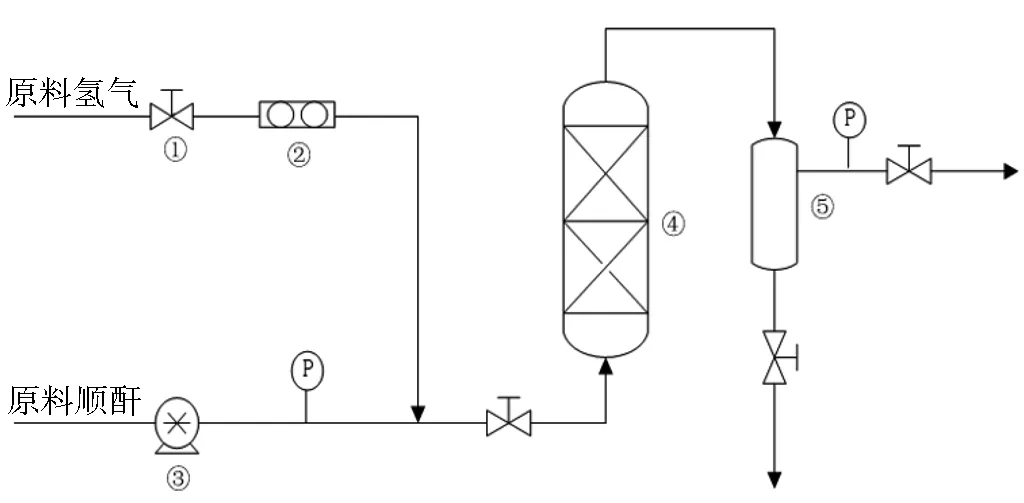

1.3 实验流程

实验采用固定床连续流动微反装置进行工艺考察,工艺流程如图1所示。加氢反应器中装填一定量的催化剂,原料顺酐和溶剂按一定重量比溶解后与氢气混合后进入加氢反应器,加氢生成物在气液分离器进行气液分离,产品与溶剂分离后分析其组成。

图1 顺酐固定床连续加氢实验装置工艺流程1.减压阀 2.量计 3.进料泵 4.加氢反应器 5.气液分离器

1.4 分析方法

用Finnigan voyager 气相色谱-质谱联用仪分析反应产物,色谱柱为SE-54,柱长30 m,内径0.25 mm,用归一化法定量。

2 结果与讨论

2.1 溶剂对顺酐加氢反应的影响

顺酐原料通常为固体,为实现连续化加氢,需要先选择溶剂将顺酐溶解以实现连续进料。因此,顺酐原料溶剂的选择是实现固定床连续加氢的关键。所选溶剂应该具备有利于加氢反应的进行、不参与反应、容易与产品分离等特点,实验选择1,4-二氧六烷、DFM、四氢呋喃和甲乙酮4种溶剂进行比较,结果见表1所示。

由表1可知,采用1,4-二氧六烷作溶剂,顺酐的转化率达99.8%,丁二酸酐的选择性达100%。这主要是1,4-二氧六烷有利于反应生成的丁二酸酐从催化剂活性中心解离,使顺酐能被加氢还原。而DFM、四氢呋喃和甲乙酮等溶剂在较低反应温度下有少部分缩合,所生成的水又会促使产物丁二酸酐水解,导致催化剂的选择性有所下降。故用1,4-二氧六烷作溶剂最佳,并把顺酐和溶剂的重量比例确定为1∶4(由于稀释比大于1∶4时,放热较大,难以控制反应温度;若稀释比小于1∶4时,会增加成本,同时也不利于产品的分离)。另外,温度在15~90 ℃时,顺酐在1,4-二氧六烷中溶解度很大,而产品丁二酸酐在1,4-二氧六烷中溶解度随温度变化较大,这样有利于丁二酸酐的提纯和分离。

表1 不同溶剂对顺酐加氢反应的影响

注:温度105 ℃,压力1.8 MPa ,空速1 h-1(以顺酐计),氢油比 1000

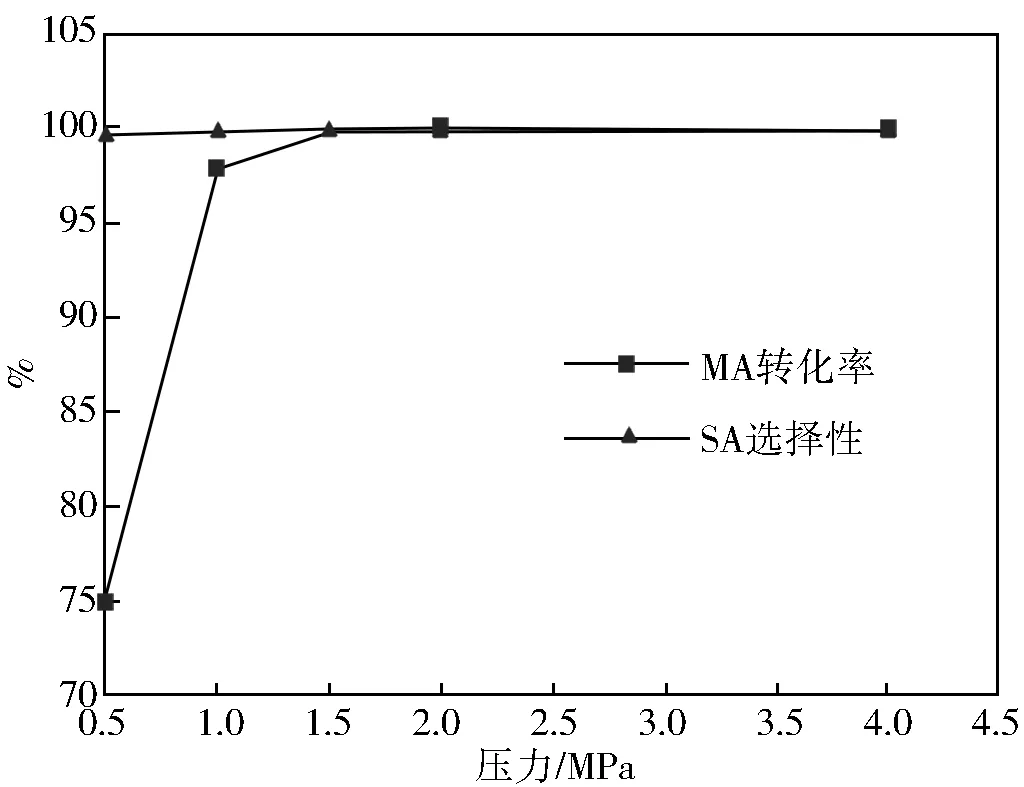

2.2 反应压力对顺酐加氢反应的影响

选择1,4-二氧六烷为溶剂,以顺酐为原料,在反应温度105 ℃,空速1 h-1(以顺酐计),氢油体积比1 000的条件下,考察反应压力对顺酐加氢反应的影响,结果见图2。从图2可以看出,随着反应压力的增加,反应体系中氢浓度增加,顺酐的转化率明显增加。当反应压力达到1.5 MPa及以上时,顺酐的转化率接近100%,丁二酸酐的选择性100%,没有深度加氢反应发生。因而,高压有利于顺酐的加氢,但是压力过高,对设备要求高。所以,选择1.5~2.0 MPa反应压力较佳。

图2 压力对顺酐加氢反应的影响

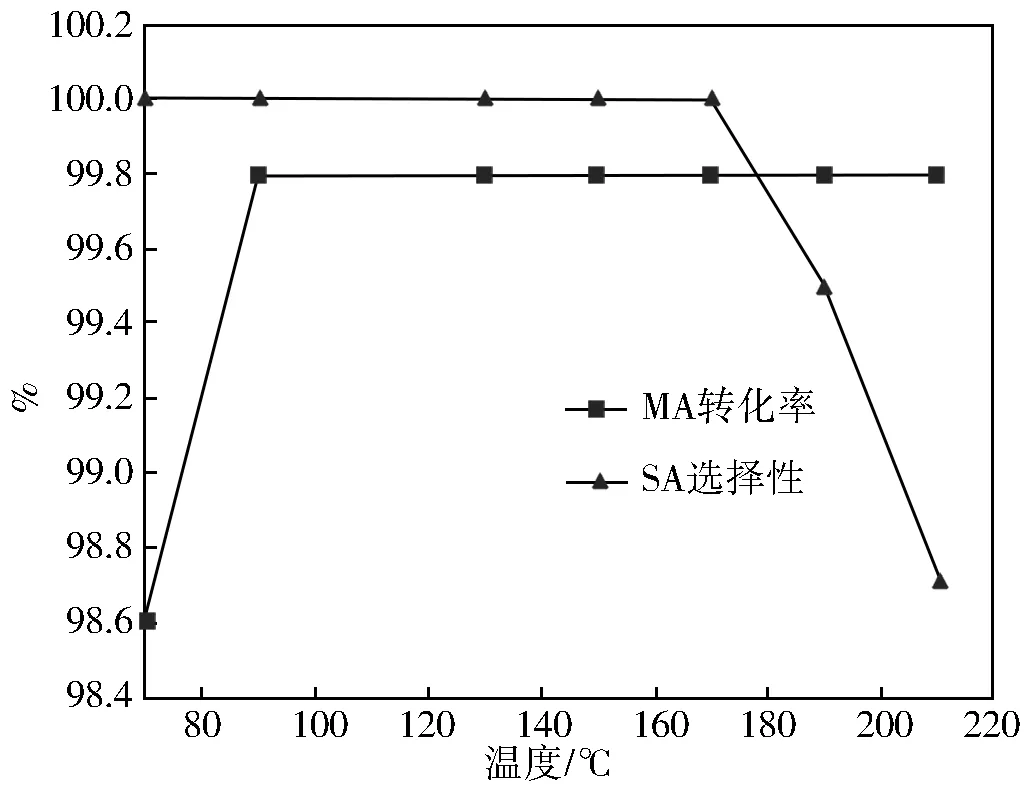

2.3 反应温度对顺酐加氢反应的影响

以1,4-二氧六烷为溶剂,以顺酐为原料,在反应压力1.8 MPa,空速1 h-1(以顺酐计),氢油体积比1 000的条件下,考察反应温度对顺酐加氢反应的影响,结果见图3。由图3可以看出,在70~90 ℃,顺酐的转化率随着温度升高而增加,当反应温度>90 ℃时,随着温度的升高,顺酐的转化率不再增加;在90~170 ℃,丁二酸酐的选择性一直保持在100%,当温度>170 ℃时,丁二酸酐的选择性呈快速下降趋势,这是因为温度>170 ℃后,顺酐加氢开始生γ-丁内酯副反应,而且副反应随温度进一步升高而加剧。综合考虑,该反应的最佳温度范围为90~170 ℃。

图3 反应温度对顺酐加氢反应的影响

2.4 氢油比对顺酐加氢反应的影响

以1,4-二氧六烷为溶剂,顺酐为原料,在反应温度105 ℃,反应压力1.8 MPa,空速1 h-1(以顺酐计)条件下,考察氢油比对顺酐加氢反应的影响,结果见图4。由图4可知,随着氢油比增大,反应体系中氢气流量增加,顺酐转化率增加,当氢油比达到500及以上时,顺酐的转化率接近100%且丁二酸酐的选择性一直维持在100%。

2.5 反应空速对顺酐加氢反应的影响

以1,4-二氧六烷为溶剂,顺酐为原料,在反应温度105 ℃,反应压力1.8 MPa,氢油体积比1 000条件下,考察反应空速对顺酐加氢反应的影响,结果见图5。由图5可知,在其他条件不变的情况下,原料顺酐的转化率随反应空速的增大而降低。反应空速在0.6~1.0 h-1,顺酐的转化率维持在99.5%以上;当反应空速大于1.0 h-1时,反应空速呈快速下降趋势,而丁二酸酐的选择性受空速的影响较小,在考察范围内保持在100%。考虑到加氢反应的经济性和产品质量,反应空速以0.6~1.0 h-1为宜。

图4 氢油比对顺酐加氢反应的影响

图5 反应空速对顺酐加氢反应的影响

2.6 优化条件下的稳定性实验

根据对实验条件的考察结果,以顺酐为原料,采用1,4-二氧六烷为溶剂,在氢气压力1.8 MPa、温度105 ℃、氢油比1 000、空速0.8 h-1的条件下进行1 000 h的稳定性实验。结果表明,在实验条件下,经过1 000 h的实验运行,顺酐的转化率始终维持在99.8%,丁二酸酐的选择性始终维持在100%。本文开发的顺酐固定床连续加氢生产丁二酸酐技术是可行的,具有较好的工业化前景。

3 结 论

a.开发了以顺丁烯二酸酐为原料,采用固定床连续加氢生产高纯度丁二酸酐的新工艺,该工艺过程简单易行。

表2 优化条件下的稳定性实验结果

b.以1,4-二氧六烷为溶剂,反应温度90~170 ℃、反应压力1.5~2.0 MPa、反应空速0.7~1.0 h-1、氢油比500~1 000为优化的加氢条件范围,在此条件范围内顺酐的转化率大于99.5%,丁二酸酐的选择性均为100%;

c.1 000 h的小试稳定性实验表明:在优化条件下,原料顺酐的转化率和产品丁二酸酐的转化率一直保持稳定。本文开发的顺酐固定床连续加氢生产丁二酸酐技术是可行的,具有较好的工业化前景。