自动旅客捷运系统APM300试验线设计与研究

2018-08-22高金港

高金港,张 丽

(中设设计集团股份有限公司,江苏南京 210014)

0 引言

旅客捷运系统或称为自动旅客捷运系统(APM)是一种无人自动驾驶、立体交叉的运输系统,是一种中低运量的轨道交通系统,具有造价低、适应性和灵活性强等优点。目前我国年客流量超过 1 000 万人次的机场有 20 多个,APM 可以提升机场的服务质量。根据北美洲和欧洲的经验,年客流量超过 1 000 万人次的机场可考虑采用 APM 运送旅客以提高机场服务品质。此外,当前我国城市轨道交通正进入一个前所未有的蓬勃发展期,无论是建设速度还是建设规模,我国已成为世界上最大的城市轨道交通建设市场。因传统地铁系统的造价过高,部分复杂区域或二线城市的轨道交通线路规划可考虑调整为造价低、适应性和灵活性强的 APM 系统。除机场、主题公园以外,APM 系统已在我国广州珠江新城成功运营,这条线路的成功运营将推进该系统在我国城市交通中的发展应用。

1 APM300 试验线轨道系统构成

自动旅客捷运系统的轨道系统主要由走行面、导向轨、轨道道岔和车档组成。与传统的轨道交通采用钢轮钢轨不同,APM 系统采用胶轮车辆,车辆在混凝土走行面上运行,通过导向轨为车辆提供导向,由安装在导向轨导梁上的供电装置为车辆提供动力。

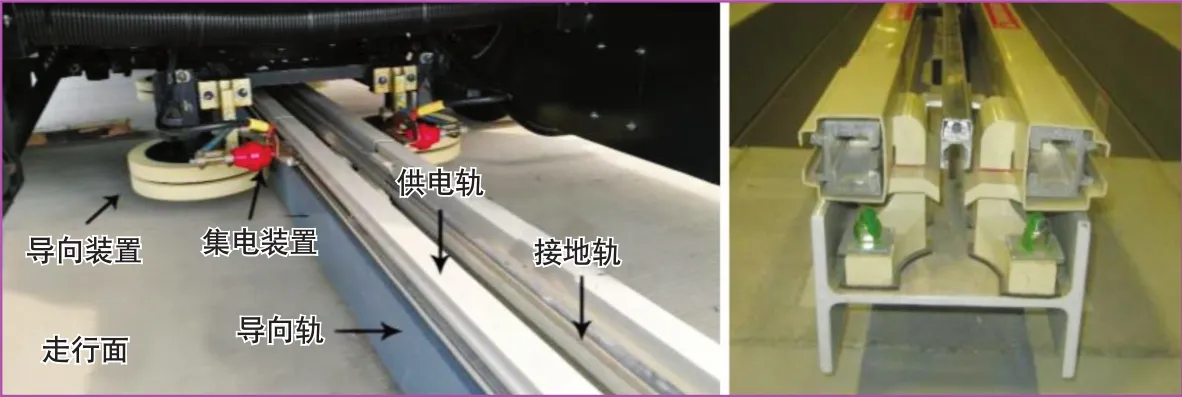

APM 轨道系统中导向轨的设计为系统设计的关键点,导向轨为 APM 车辆提供导向作用,同时也为车辆的供电轨及接地轨提供支撑作用。导向轨通过支撑结构安装于走行面的中间(图 1)。

APM 轨道道岔分为标准枢轴道岔、Y 形枢轴道岔及转盘型道岔 3 类。标准枢轴道岔是最为常见的道岔形式,主要用在单渡线或交叉渡线等区域。标准枢轴道岔由 2 个旋转导梁组成,其中 1 个为直线导梁,另 1 个为弧形导梁。Y 形枢轴道岔由 2 个弧形导梁组成,此类道岔并不常用,一般当线路的尽头需要 2 条线路分开时才会使用。转盘型道岔采用 1 条旋转导梁来连接 2 条交叉轨道中的 1 条,主要用在交叉渡线或停车线等区域。

图1 旅客捷运系统轨道结构组成

2 APM 试验线设计

试验线位于安徽省芜湖经济技术开发区,线路全长1.48 km。试验线正线为直线,线路长 1.10 km。在总装车间与试验线正线之间设联络线,联络线上设 2 个半径22 m 的曲线,联络线长 0.37 km。线路全部为地面线路。

2.1 地基处理及走行面结构设计

自动旅客捷运系统的走行面根据型式分为:整体单基走行面和分离双基走行面。由于导梁是通过螺栓连接到导梁支座上,导梁支座一般与走行面或者其他支撑结构固结在一起,不像传统轨道交通系统,沉降可通过扣件来调整,因此,对走行面的沉降及导梁的变形要求非常严格。对于地面线路,为了控制沉降,增强轨道系统的整体性,通常选择整体单基走行面形式;对于高架线路,为减轻走行面重量,降低二期恒载,通常选择分离双基走行面形式。

根据试验线场地特征,线路沿线多处分布有塘、沟,在第 3 层粉土中开挖易扰动,同时为满足试验线对地基变形的严格要求,试验线不宜采用天然地基形式,需采用复合地基。通过方案比选,试验线选用水泥搅拌桩复合地基,以满足变形控制要求。

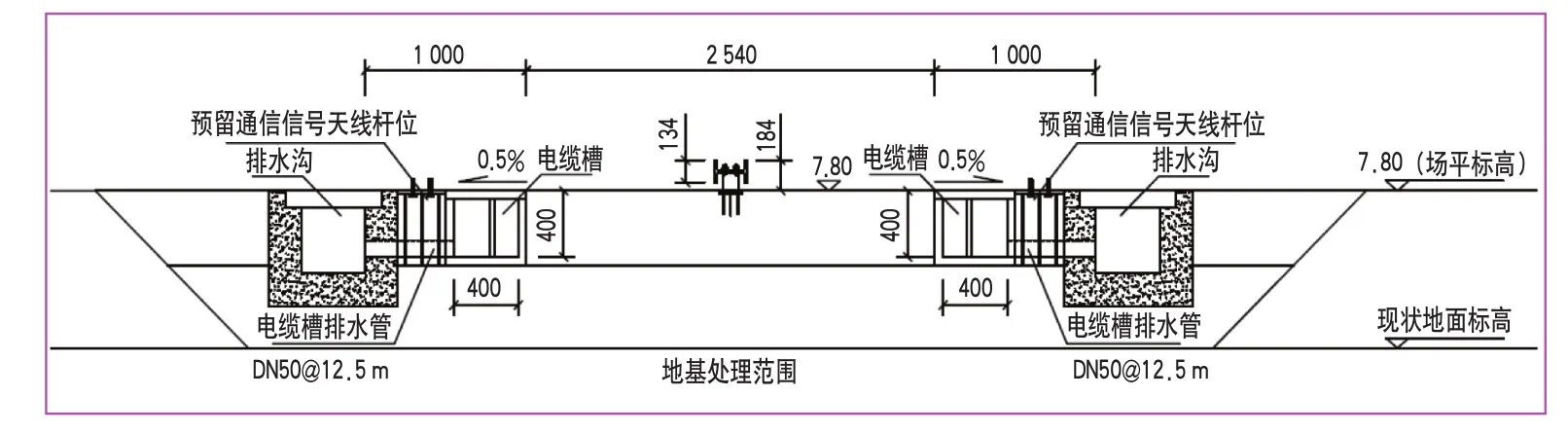

试验线走行面采用全宽单基混凝土走行面,走行面宽 2 540 mm、高450 mm,采用 C35 混凝土。走行面标准段长度为 12.5 m,2 个走行面标准段间设置宽度不大于 25 mm 的伸缩缝,伸缩缝灌沥青麻丝。从走行面中心向外设置 0.5% 排水横坡。试验线走行面设置约 1.5 mm的横向条纹,使走行面能够提供不小于 0.85 的摩擦系数。为提供电缆穿越走行面的条件,在供电轨上轨点处走行面中间位置预留边长为 600 mm 的方形电缆槽,在走行面下预埋直径 125 mm 的穿线管,供电缆穿过走行面。试验线横断面见图 2。

2.2 导向轨结构设计

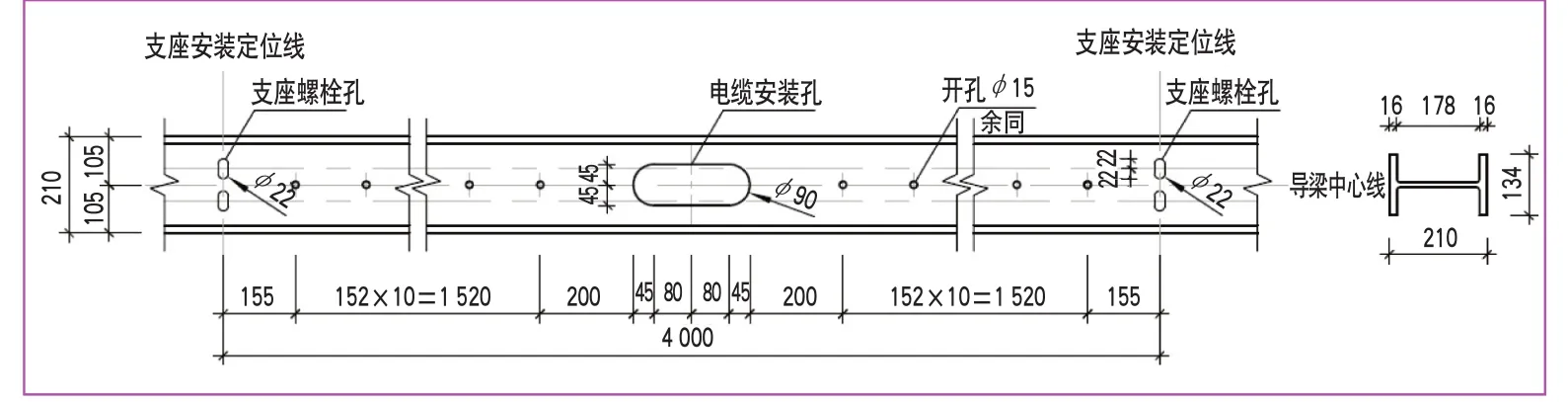

导向轨导梁采用工字钢结构,根据 APM 总体设计规范要求,导梁挠度控制值为L/800(L为导梁支撑间距)。通过结构计算,直线段工字钢支撑间距采用 4 m,曲线段支撑间距采用 2 m,工字钢截面采用高 210 mm、翼缘宽 134 mm、厚 16 mm、腹板厚 10 mm工字钢,钢材采用 Q345C 钢。标准导梁设计长度与走行面长度保持一致,为 12.5 m。2 根导梁间设置不大于 25 mm 的伸缩缝,导梁伸缩缝与走行面伸缩缝对齐设置,避免导梁跨走行面伸缩缝设置。

为便于安装供电轨及接地轨,在导梁腹板中心线上等间距 152 mm开直径为 15 mm圆孔,在电缆上轨点开长度为 250 mm、半径 45 mm 的椭圆形孔(图 3)。

图2 试验线横断面图(单位:mm)

图3 导向轨结构设计图(单位:mm)

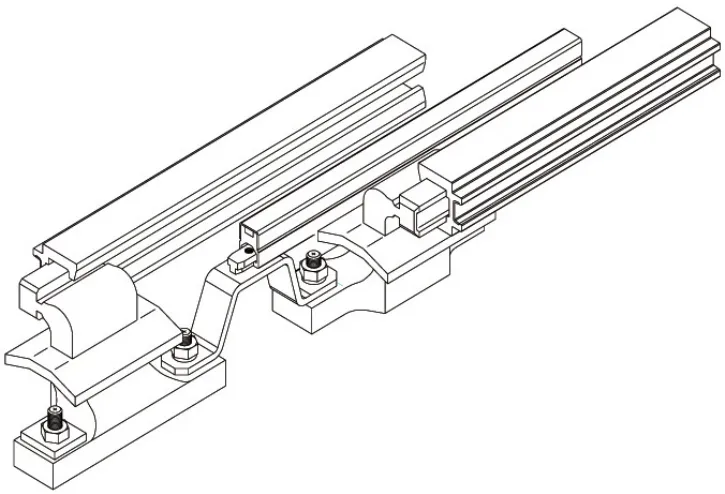

导梁通过导梁基座固定在走行面中心线上,导梁基座设计由预埋钢板及中部连接件组成。预埋钢板为边长 250 mm 的方形钢板,通过 4 根直径 16 mm 的钢筋预埋在走行面中心。中部连接件由 T 形钢板与连接钢板焊接组成,通过高强螺栓将导梁固定在导梁基座上(图 4)。

图4 导梁基座

2.3 供电轨、接地轨设计

供电轨和接地轨是为车辆提供连续电力的配电系统,通过 2 个间距不大于 1.83 m 的独立绝缘支架支撑于导梁腹板之上。在 2 个供电轨绝缘支架中间安装 1 个接地轨支架,接地轨支架的安装间距与供电轨支架的安装间距相同。

供电轨是 1 个铝质型材,在与集电刷接触面一侧设计有凹槽,为集电刷提供 1 个通道,引导集电刷运行。除接触面外,供电轨用绝缘罩保护,减少意外接触高电压的危险。供电轨插入绝缘支架上部的支撑构件,支撑构件防止供电轨横向摆动,允许供电轨纵向热胀冷缩变形。供电轨系统装配及实际安装见图 5、图 6。

图5 供电系统装配图

图6 供电系统实际安装图

接地轨采用比供电轨更轻的铝质型材,运行接触面外包 1 层不锈钢板,接地轨安装支架是 1 个Ω形支架,在支架顶部安装 1 个丁字形螺母紧固件,丁字形螺母自由滑动到接地轨 T 形槽内,紧固件可以防止接地轨横向摆动,允许接地轨纵向热胀冷缩变形。

相邻供电轨之间通过刚性接头连接起来,刚性接头提供机械连接、对齐和供电轨之间的电气连续性。为防止供电轨热胀冷缩造成供电轨变形,供电轨每隔一定间距设1个伸缩膨胀节,伸缩膨胀节给供电轨提供无屈曲或变形的热胀冷缩运动空间。伸缩膨胀节不能提供连续的电力,需通过跨接电缆连接相邻的供电轨,以保证电气连续性。

2 根接地轨之间用拼接接头连接在一起,接头组件确保接地轨之间的机械对准和电气连续性。每隔一定间距接地轨设置 1 个伸缩接头,伸缩接头可提供多达 203.2 mm 的纵向伸缩变形,伸缩接头还提供 1 个连续的顶部接触面和侧表面。在伸缩接头两端通过 1 个跨接电缆连接相邻的接地轨,以保证电气连续性。接地轨伸缩缝一般安装在供电轨伸缩接头附近。

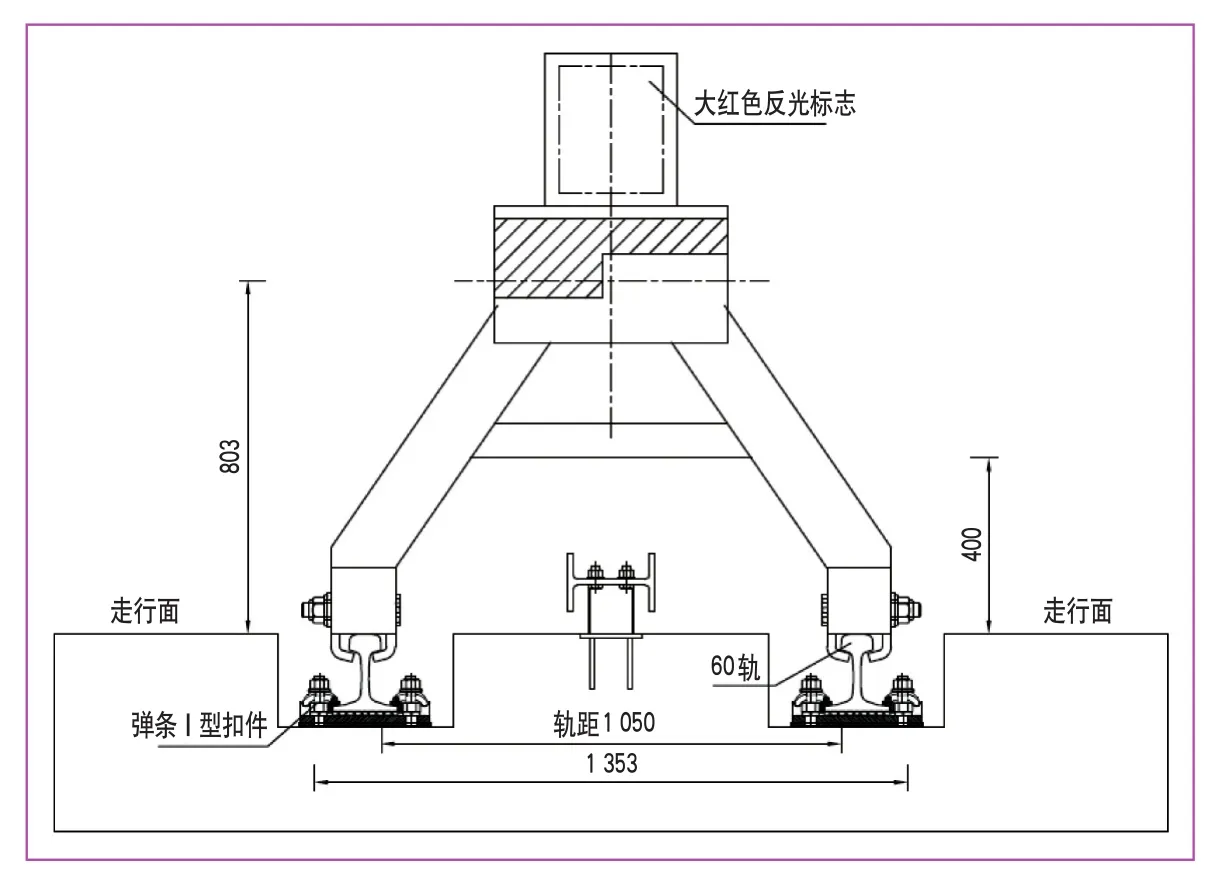

2.4 挡车器钢轨结构设计与安装

挡车器是安装于轨道尽头、防止车辆因意外失控冲出轨道尽头的安全装置。传统的轨道交通都采用钢轮、钢轨,挡车器可直接安装于钢轨上,但 APM 车辆系统并非钢轮、钢轮,没有可直接利用的挡车器安装所需的钢轨。设计时首先考虑在走行面上安装 2 根钢轨,将挡车器固定在钢轨之上。根据 APM 车辆设计参数,车辆胶轮内侧间距为1 694 mm,2 根钢轨的安装间距应小于车辆车轮内侧间距,同时保证挡车器的撞击高度与车辆撞击点的高度一致。综合考虑以上因素后,在挡车器固定钢轨设计时,采用了在走行面开槽的设计方案,将单基走行面变为特殊的双基走行面,这样可以有效降低车辆胶轮撞击挡车器后压到钢轨上发生侧翻的危险,同时设计凹槽可以降低挡车器的撞击点高度,保证撞击点与车辆接触点高度一致。钢轨安装轨距采用 1 050 mm 轨距,钢轨安装凹槽宽 400 mm、深 212 mm,钢轨通过扣件固定在凹槽内,凹槽外侧走行面宽度为 510 mm,满足了双基走行面结构中单条走行面宽度要求。在凹槽内部设置集水沟,同时预埋水管,排除凹槽内部的积水。车挡装配见图 7。

图7 车挡装配图(单位:mm)

3 结论及建议

APM 线路在国内实际应用案例较少,北京机场 T3航站楼与广州珠江新城 APM 项目采用的都是较早期的CX-100 型车。这条试验线路是国内首次采用 INNOVIA APM300 型车,供电方式与广州珠江新城的五轨供电不同,而且整个车体更大,整条试验线的运行情况还需实际运行来检验。由于这条试验线并未采用无人自动驾驶技术,所以试验线并未设计信号系统,线路预留了信号系统设置条件,为以后增加无人驾驶预留条件。

试验线导向轨长度根据外方技术人员要求采用 12.5 m,与国内标准工字钢长度不同,这就需要特殊定制美标工字钢作为导梁结构。在以后的线路设计中,建议采用国内标准工字钢结构,这样可以节约工程造价,同时也为 APM 轨道系统在国内推广创造条件。

对于单基走行面,供电电缆上轨时需在走行面预留电缆槽,同时在相同位置导梁上开椭圆安装孔。在电缆接轨处,由于开孔空间较为狭窄,造成电缆弯折困难,建议在以后线路设计过程中将导梁开孔适当加长,同时将导梁开孔与电缆过轨点错开适当距离,使电缆上轨安装更加方便。