“蛟龙出海”战沙特

——世界最大内径、最长海底高密度聚乙烯管道施工纪实

2018-08-22乔永立王毅文思成兰志成

文/乔永立 王毅 文思成 兰志成

2018年3月10日下午3点20分,潮位稳定在0.71-0.73米,中国港湾中东区域管理中心吉赞项目管理团队每个人都屏住呼吸,他们一同见证了沙特吉赞取排水项目最后一段水下高密度聚乙烯管道完成合龙对接。这标志着目前世界上最大内径、最长海底高密度聚乙烯管道安装全线告捷。

“自2016年6月第一段高密度聚乙烯管道出运安装,到2018年3月最后一段合龙对接,我们建设者始终本着每一节管都是第一节管的严谨态度,高质量地完成了全部管道施工。很开心我们有始有终!”中国港湾中东区域管理中心副总经理兼沙特吉赞项目群总经理杨志远说。

中国港湾自2007年开始进入沙特市场,2013年正式进驻沙特吉赞经济城,先后中标包括沙特吉赞取排水项目在内的6个项目,形成总合同额达13亿美元的项目群。吉赞经济城位于阿拉伯半岛红海岸边,毗邻也门和亚丁湾,是沙特阿拉伯的第二大工业城。未来,它将成为沙特连通欧亚贸易的重要经济支点。吉赞经济城的中国“蛟龙”吹响了征战红海的号角。

千帆竞渡力推中国方案

提起当年以一份中国设计方案成功说服业主,最终获得业主赞许,实现双方互利共赢的往事,杨志远至今记忆犹新:“中东基建市场以现汇项目为主,技术标准多为美标英标,历来是国际优秀承包商激烈角逐必争之高地,竞争异常激烈。承包商应以创造性思维经营项目,提供优秀的解决方案,为业主创造增值服务,才能获取业主的信任与支持,从而实现互利共赢。”

沙特吉赞取排水项目合同额约5.1亿美元,是中国港湾中东区域管理中心沙特吉赞项目群第二个项目,由中国港湾总承包,水规院负责设计管理,四航局负责主体采购和施工,天航局负责管道基槽疏浚。该项目是中国港湾第一次承建沙特阿拉伯国家石油公司合同体系下的EPC项目,中国港湾项目团队深入贯彻并落实习近平总书记“一带一路”倡议,“以点带面,从线到片,逐步形成区域大合作”。

沙特吉赞取排水项目主要为吉赞经济城发电厂、炼化厂等设施引入冷却、消防和淡化所需的海水,并将废水排入深海,连通着吉赞经济城的血脉。作为复杂的大型综合性项目,涵盖水利、道路、桥梁、桩基、地基处理、房建、给排水、电气、通信、仪控自动化等诸多专业,每小时50万立方的海水供应排放能力, 50年的设计使用年限,项目对建设团队提出了巨大挑战。

“国际工程界流行着一句话,在沙特耕耘过的人,能胜任世界上所有国家的工程项目管理。”杨志远说。“负责吉赞经济城开发建设的沙特阿拉伯国家石油公司,拥有着完备的合同体系、极高的工程技术标准以及繁琐严苛的程序要求,不仅是对工程人员的考验,也是对项目团队的检阅。”

投标初期,美国知名设计公司在招标文件中给出了初步设计方案:取排水系统末端采用20根内径2米的海底高密度聚乙烯管道。中国港湾团队就此设计方案进行了深入的分析和推演:单根管道长2.4公里,总长度达48公里;法兰接头采用超级双向不锈钢材质,单套在国际市场价格高达13万美元,全部98套法兰接头成本将超过千万美元。

“如果按照美国公司的设计方案实施,首先是管道采购量巨大、供货周期漫长。此外,还需配置两套施工船组进行安装,安装施工工期长、风险大、花费难以估计。 ”四航局吉赞项目经理马亿光明说。

此外,在大直径超长高密度聚乙烯海底管道水下安装方面,“中国工程企业没有类似施工经验。当时国际同行也唯有西班牙一家公司有内径2米的高密度聚乙烯管道施工经验,管道总长度也只有几百米。”马亿光明补充道。

显然,美国设计方案并非最佳方案。通过反复研究并积极整合设计咨询公司、管道生产厂家等国际资源,充分发挥国际EPC工程项目赋予承包商的灵活性,中国港湾团队逐步明晰了总体推进思路,即要推出一套更具可行性的中国设计方案优化设计,并说服业主信任中国方案。

明确了总体思路,沙特吉赞项目管理团队立即着手中国方案设计,并获得了中国港湾总部、中东区域管理中心以及沙特公司的大力支持。项目团队组织国内外设计院形成综合设计团队,经过充分调查研究和精心技术策划,提出中国设计初步方案:将原设计优化为6根内径3米的管道,每根长度2.5公里,管道总长度约15公里;法兰接头材质改为满足技术功能要求但价格适宜的玻璃钢,安装对接次数由98次改为42次,大量减少了安装次数。

“在这个方案中,原设计的实用功能保持不变,但采购周期、焊接和安装工期等大幅缩短;管材用量明显减少,一套施工船组即可满足安装需要,费用大幅降低;根据合同约定,双方还可分享节约成本2000多万美元,实现互利共赢。”沙特吉赞项目群副总经理黄礼宏说。

但是,当项目设计团队胸有成竹地带着厚厚的新方案去和业主经理卢埃·海亚德洽谈时,他非常惊讶:“中国工程团队为何要挑战美国公司的初步设计?”他要求中国港湾按照初步设计和阿美技术标准执行。

面对业主的不信任,项目设计团队并没有知难而退。设计代表分别从功能实用性、技术经济性以及优化前后工期对比等多角度进行了全面阐述。详细了解之后,海亚德受到了触动,也慢慢松口,开始认真思考中国团队所提出方案的可信度和可行性。双方多次召开技术研讨会,四航局项目总工程师陈猛博士在具体设计方案细化方面做了大量细致的工作。“每一个参数的修改,每一次汇报和讨论,甚至每一次意见不一的争执,都拉近了和业主的距离 ”陈猛回忆说。

项目团队的汗水和付出没有白费。经过数十次的沟通交涉,业主终于接受了中国设计方案,商务问题也得到妥善解决。“中国港湾项目团队打了一个漂亮的翻身仗,不仅技术上赢得了主动,在确定后续的施工方案、验收标准等诸多方面,掌握了较大的话语权。既保住了荷包,又挺直了腰杆,这一切努力,为沙特吉赞取排水项目的成功实施打下了坚实的基础。”杨志远说。

自主创新始于中国团队

“每节管都是第一节管” ,管道施工场地悬挂的横幅在阳光下格外醒目,飞舞的黄沙并没有令它蒙尘,反而锃得发亮,时刻提醒着项目团队每个人:不忘初心,方得始终。

确定了最优的设计方案,从蓝图到实现,还需要付出巨大的心血。对于项目管理团队来说,高密度聚乙烯管道施工是一个全新课题。“一方面可参考借鉴工程案例较少,且面临欧美公司的技术壁垒,能查到的施工细节信息几乎空白;另一方面,吉赞沙尘暴和突风多发,水文信息不详细不准确,海浪条件差。先天的技术不成熟外加恶劣的环境条件,让工程推进和安全施工一开始就困难重重。”沙特吉赞项目群工程管理部经理乔永立一提起当初“闯关”遭遇的问题还心有余悸。

“管径和长度增加,不是简单加分,其施工难度成系数增长。”四航局吉赞项目副总工薛林虎说,他时刻关注着管道施工安装全周期。“在高密度聚乙烯管道安装施工方案编制之初,合作伙伴为西班牙管道安装专业公司,仅为项目部提供一小部分粗略的工艺介绍和施工照片。根据这些资料,项目团队无法捕捉场地布置、出运轨道型式、入水段轨道线形、出运小车结构、牵引设备选型等具体信息。如果要采用西班牙公司的整套技术,意味着要花400万美元购买其设备,施工环节费用、进度仍无法预料,这与项目策划初衷违背。”

一切从零开始。为了保证项目顺利实施,中国港湾项目团队进行了大胆的创新。给管道穿上“救生衣”下海,就是其中之一。陈猛创造性提出的采用气压自平衡式单挂点圆柱气囊工艺成为高密度聚乙烯海底管道顺利安装的关键。“气囊不仅实用性强、易操控,还能大幅度节约成本。”陈猛说。每个气囊通过单根吊带与管道相连,力的传递简单可靠,人工绑扎和拆卸工作量小;气囊充气过程简便易操作,一旦超出设计压力值将自动排气平衡,确保气囊助浮的安全性和可靠性。

管道对接过程中,项目团队不断总结施工经验,提出利用气囊将对接管端调平,以平顺代替斜接进行管道对接,并通过科学计算,给出合理气囊配置方法,再一次提升了管道安装效率。从最初圆锥气囊配合浮排悬吊,到后来圆锥气囊搭配圆柱气囊助浮,各工序衔接越来越流畅,施工功效稳步提升。

“每一次管道出运安装都承载着安全质量的使命,开弓没有回头箭,每根管道都不能有丝毫闪失。”薛林虎说。整个工艺流程涵盖陆上出运、水上浮运、定位控制、下沉安放、对接、最终合龙,项目团队针对每一环节都进行了数百次的沙盘推演,确保施工过程万无一失。

中国港湾联合四航局项目部前后组织召开了20多场专题研究会。2016年6月2日,中国港湾科技部在中国交建港珠澳大桥岛隧项目部主持召开了管道水上出运安装方案专家评审会,邀请中国交建总工程师兼港珠澳大桥岛隧工程项目总经理部总经理、总工程师林鸣等专家对该方案进行论证,并最终敲定。

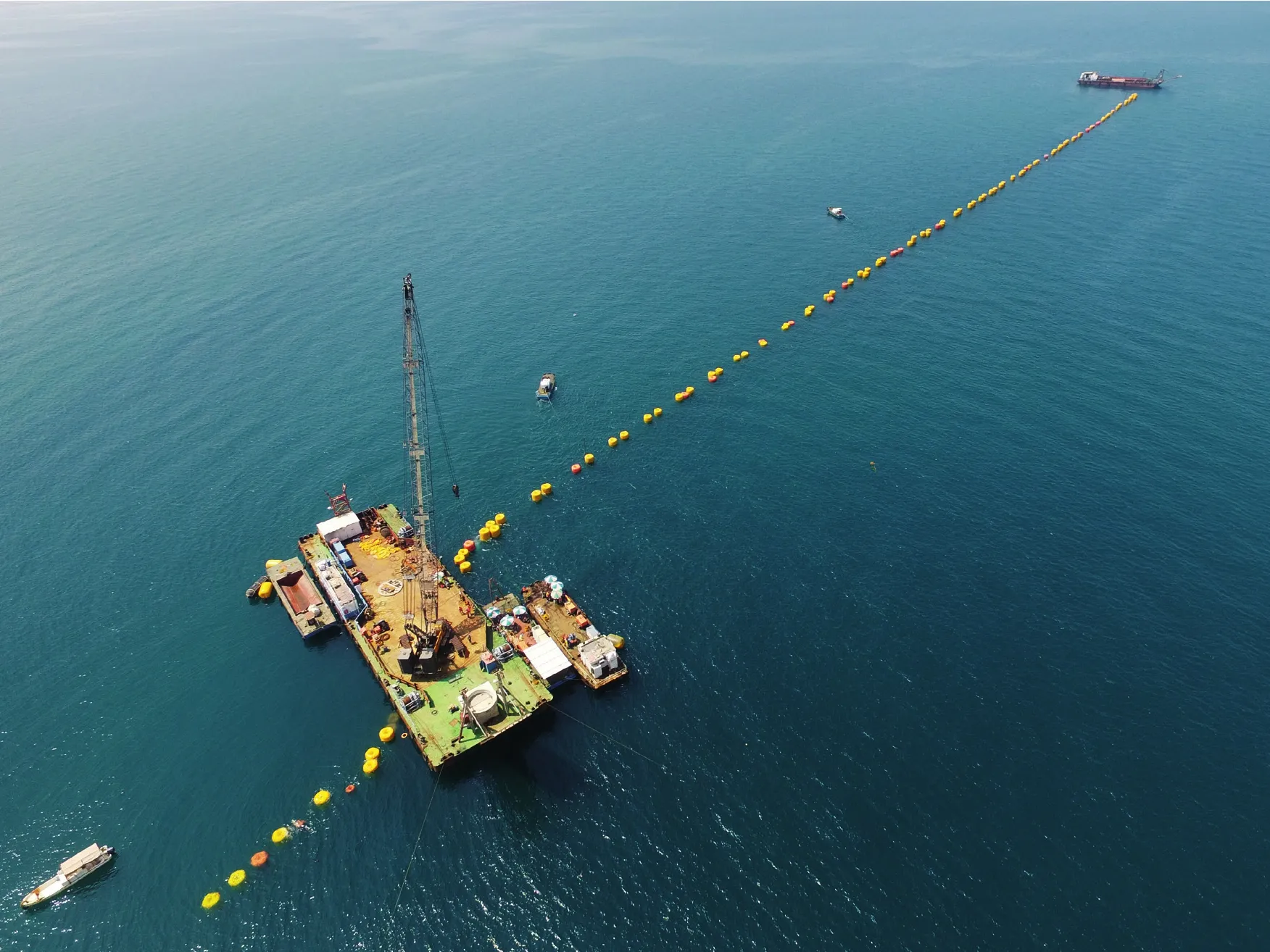

2016年6月6日,吉赞经济城晴空万里,一群鹈鹕排成一字越过红海岸线,飞向红树林保护区,高密度聚乙烯管道安装施工如期启动。陆上滑动出运、入水、解小车、换绳、拖轮拖运、水上转向、管道定位、注水下沉到位,这节特别的管道按计划完成了一系列连续性动作,顺利安装到位。2017年5月4日,长达561米的S7-OP6管道缓缓地在平静的红海上指定地点就位,伴随着四航局项目副经理兼现场总指挥冯振周一声令下,沉入20米深的海水中顺利安装到位。

提及当时管道出运、安装的过程,参与项目的年轻工程师许云飞回忆说。“红海之滨,沙尘暴和突风时而光临,九、十月份正值管道出运的高峰期,管道陆上出运、浮运和沉放技术逐渐趋于标准化作业。但是每节管道出运前,我们都要密切关注天气,并反反复复进行应急预案交底,应对自然风险的理论假设一直伴随整个施工周期。”

S7-OP6管道安装成功标志着沙特吉赞取排水项目高密度聚乙烯管道安装深海段全部完成。整张答卷已完成百分之九十,只剩下最后一道难题需要攻克:管道最终合龙,需要和两端已安装沉放到位的管道实现精准对接。

对接方案再一次被国际专业咨询公司否定。“国际咨询公司PPA技术负责人不假思索地否定了项目部的工艺思路。认为如此长大直径管道在海上施工,不采用伸缩节线性施工,中间嵌入施工要达到精准对接,几乎是不可能完成的事情。”许云飞说。

有了前期技术经验积累,再结合现场的总结,项目团队越挫越勇,遇到问题解决问题,面对质疑有力回应。“行百里者半九十”,关键时刻,中国港湾团队再次提出自主创新方案:利用高密度聚乙烯管道自身的柔韧性,将已安装管道端头浮起成弧状,通过双向误差调整控制法兰以实现双向对接。

2018年1月24日,吉赞上空片片白云,项目团队永远不会忘记这个日子。伴随第一根管道顺利对接合龙,悬在建设者心中的石头终于落地。被国外公司技术封锁的苦闷、从零施工经验摸索过程中的迷茫和压抑,此刻都化成了建设者们的兴奋和激动。第一根管道的顺利合龙,令大家信心倍增。

“最后一节管道实现嵌缝对接是在3月10日。当日,西班牙技术负责人来到现场,向项目团队伸出了大拇指。目送最后一节管道潜入海底,我们紧紧地拥抱在一起,在红海岸边留下了永远的记忆。”回忆起那历史性的一刻,许云飞仍然很兴奋。“在整个施工周期,项目团队储备了单根长度556米、重达2000吨的高密度聚乙烯管。水陆两栖出运坡度转化技术,规避了管道受力不均突然断裂风险;水上浮运和灌水沉放工艺,推翻了西方技术公司的数据范畴,重新建立标准化的施工技术数据参照;水下嵌入式技术,挑战了西班牙伸缩管技术。”

中国港湾吉赞项目部用实践验证了中国方案的可行性,这标志着项目团队已经完全掌握了大内径超长高密度聚乙烯管道出运安装的成套技术,弥补了国内外空白。铠甲存身,利剑出鞘,中国交建走在了该工程领域的世界前列。