煅烧磷石膏改性磷石膏废料的路用性能

2018-08-22克高果夏正求熊凯文谢利平欧阳峰

克高果, 夏正求, 罗 辉, 熊凯文, 谢利平, 欧阳峰

(1. 平顶山市公路管理局, 河南 平顶山 467000; 2. 武汉市新洲区交通运输局, 湖北 武汉 431400;3. 华中科技大学 土木工程与力学学院, 湖北 武汉 430074; 4. 安徽省交通控股集团宿州管理处, 安徽 宿州 234000)

磷石膏是化工厂用磷石灰与硫酸生产磷酸的副产品,其主要化学成分是CaSO4·2H2O,每生产1 t五氧化二磷大约产生4.5~5.5 t磷石膏。我国磷石膏的排放量约为每年4000万t,大部分磷石膏废料堆积如山,占用土地资源,污染环境,制约经济进一步发展。提高磷石膏的再利用范围,增加磷石膏的应用具有重要意义。

磷石膏应用于公路建设,既能减少环境污染,又能降低缺土地区的公路投资。在用作路基填料方面,国内外均做过一些尝试性研究。唐庆黔等[1]通过室内和野外试验,就磷石膏应用于路基路面工程的可行性、力学性能进行研究,并修建了试验路堤。董满生等[2]进行了工业废料磷石膏在路基工程中的应用研究,他们经过大量室内试验得出磷石膏膨胀量很小,水稳定性好,强度满足JTJ 033-95《公路路基施工技术规范》[3]中路床对路基填料的要求。美国佛罗里达大学和迈阿密大学[4~6]研究发现,含粘土砂和磷石膏用作公路路基,均取得良好效果。以上研究均将磷石膏作为路基填土的改性材料,用来提高路基填土的路用性能。由于各地填土性质存在差异,导致其使用不能有效推广。且这些方法的磷石膏使用率较低(不超过30%),难以大量消耗磷石膏废料。因此有必要研究出一种新的适用于公路工程的磷石膏废料使用方法。

彭家惠等[7]在对钙矾石的形成机理进行研究,提出液相离子浓度对钙矾石的形成具有较大的影响。杨南如等[8]从对钙矾石(AFt)的形成和稳定条件的研究中得出[SO4]2-,[AlO3]3-的浓度对钙矾石的稳定性影响较大。张克华[9]对磷石膏制备胶凝材料进行研究提出煅烧的β半水石膏有助于提高磷石膏的物理性能,具有很好的胶凝性。

目前,利用磷石膏作为路基材料的方法普遍存在以下问题:路基工程受其厚度的限制,不利于大量使用消耗磷石膏;制备时都需要掺加除磷石膏以外的其它材料,如生石灰、粉煤灰、二乙胺基丙胺、砂石、水淬炉渣等,添加其它特殊掺加材料,限制了缺少该掺加材料地区的磷石膏的应用。

本文针对现有技术的以上缺陷和改进需求,结合磷石膏自身的特点,提出一种将磷石膏在受控温度和时间下进行煅烧作为改性剂,与磷石膏废料混合后作为路基填料的方法,并通过室内试验和试验路验证其可行性。

1 试验材料与试验方案

1.1 试验材料

本试验所用的磷石膏由武汉中东化肥股份有限公司提供,主要成分如表1所示。

表1 磷石膏废料的主要成分 %

二水石膏是磷石膏的基本组成成分,二水石膏在108℃开始脱去结晶水,159℃左右快速吸热失去1.5H2O,然后形成一个较短相对稳定的过程,在172~178 ℃之间有一个次一级的系热峰,这是半水石膏向可溶性无水石膏转变的过程。因此一般设计半水石膏生产温度控制在100~180 ℃之间,有利于半水石膏的生成。二水石膏的化学反应式为:

CaSO4·2H2O煅烧108~180℃←→水化反应(β)CaSO4·12H2O+32H2O

(1)

由于半水石膏能够溶于水,水化产物与磷石膏交织在一起结合紧密,当水化反应进行一定时间后会有部分CaSO4·2H2O以结晶体的形式析出,在此液相浓度下[SO3]的浓度较大使生成的钙矾石较多且稳定存在,可以提高磷石膏的水稳性、耐久性。因此,煅烧后期望生成更多的半水石膏,即其凝胶特性更强,抗折和抗压强度更高。

试验用的煅烧磷石膏是在将磷石膏放在180 ℃的恒温烘箱内持续煅烧2 h,磷石膏在120℃开始脱水,温度升至180 ℃时的抗折抗压强度最大,此时的磷石膏主要成分是β半水石膏[10],图1所示为磷石膏废料煅烧前后外观变化情况。

图1 磷石膏废料煅烧前后外观变化

1.2 试验方案

磷石膏室内土工试验参照JTG E40-2007《公路土工试验规程》[11]和JTG E51-2009《公路工程无机结合料稳定材料试验规程》[12]执行,分别进行击实试验、承载比(California Bearing Ratio,CBR)试验、无侧限抗压试验、水稳试验、干湿循环试验和无荷载膨胀试验,得出最佳的磷石膏配合比,再通过电镜扫描 (Scanning Electronic Microscopy,SEM)分析煅烧磷石膏改性磷石膏的微观机理,然后铺设试验路,主要通过磷石膏路面中的弯沉值、压实度检测磷石膏路面的路用性能。

击实试验采用重型击实控制,按四分法准备至少5个纯磷石膏试样,分别加不同水分(2%~3%含水率递增),拌匀后闷料6~8 h,煅烧磷石膏在准备击实的时候拌和,拌和后在1 h内完成击实试验,得到最佳含水率和最大干密度。

CBR试验按最佳含水率和最大干密度静压法制备9个磷石膏试样,把试样与百分表固定好后,浸水4昼夜后读数并计算膨胀量,然后从水中拿出试件静置2 h后进行贯入试验。

为实现达到大量使用磷石膏的目标,考虑用磷石膏与煅烧磷石膏的混合料进行7 d无侧限抗压强度试验,煅烧磷石膏的用量分别为5%,7%,9%。无侧限抗压试验参照JTG E51-2009《公路工程无机结合料稳定材料试验规程》[12]中的T0843-2009方法成型试件。进行标准养护7 d(在20±2 ℃的养护箱内养护6 d,然后泡水一昼夜)。将已浸水一昼夜的试件从水中取出放在承载比试验仪上进行抗压试验。

目前,国内外对路用性能的水稳试验并没有统一的标准和规范,本试验的水稳性评价采用同龄期条件养护不同浸水天数强度和标准养护7 d无侧限抗压强度之比,即水稳表征系数。制作4组煅烧磷石膏改性磷石膏试样,浸水时间分别为1,2,3,4 d,标准养护时间分别为6,5,4,3 d。

路基材料受环境、气候的变化,经常处于干湿交替变化状态,其中的水分含量不断发生改变,可能会引起磷石膏粒料的膨胀或收缩,产生了干湿应力,破坏煅烧磷石膏改性磷石膏的结构,致使其强度降低,影响工程的正常使用和寿命。干湿循环能力是指其由水分变化而产生抵抗破坏的能力,是煅烧磷石膏改性磷石膏混合试件的重要力学指标之一。本试验采用不同次数(1,2,3次)干湿循环后做无侧限抗压强度试验的强度,其强度与7 d无侧限抗压强度的强度损失率作为衡量耐干湿循环能力的指标。每次循环做3个试件进行平行试验。本试验按照无侧限抗压强度试验的标准养护7 d后,放置60 ℃烘箱内12 h,浸水1 d、进行无侧限抗压试验,此为一次干湿循环。2次干湿循环试验是在1次干湿循环后立即再进行1次干湿循环;3次干湿循环即在2次干湿循环后立即再进行1次干湿循环。

无荷载膨胀试验的主要仪器有:膨胀仪,百分表、烘箱等。从击实试验的试块中用环刀垂直下压,直至环刀全被试样覆盖,用修土刀将环刀两边刮平,放入膨胀仪内,装好百分表,并记下百分表的读数。注水入膨胀仪内,使水面保持与环刀顶面平行。记下开始注水时间,按5,10,20,30 min,1,2,3,24 h及以后每间隔24 h测量并记录百分表读数,直至试样不再膨胀为止。任一时间的无荷载膨胀率按下式计算:

(2)

ΔH=Rt-R0

(3)

式中:δt为时间t时土的无荷载膨胀率(%),计算至0.1;ΔH为时间t时试样膨胀的增量(mm);H0为试样起始高度(mm);Rt为时间t时百分表读数(mm);R0为试验开始时百分表读数(mm)。

2 结果分析与讨论

2.1 击实试验

从图2中可看出磷石膏的最大干密度为1.55 g/cm3,最佳含水率为14.5%。

图2 击实曲线

2.2 CBR试验

CBR试验结果如表2所示。

表2 CBR试验结果

从表2中可看出磷石膏膨胀量很小,强度满足路基填料CBR≥8 %的要求[13],但是磷石膏的稳定性是否达到路基填料的要求,需要进一步试验。

2.3 无侧限抗压试验

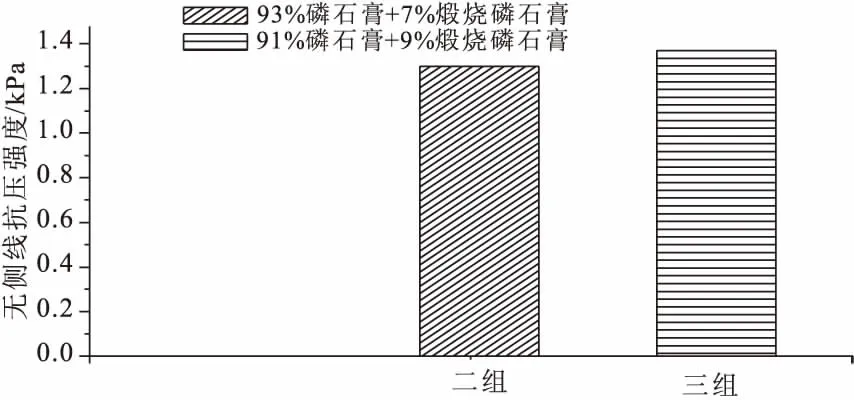

煅烧磷石膏无侧限抗压强度试验结果如图3所示。其中5%煅烧磷石膏组在浸水时试块松散了,其无侧限抗压强度无法测出,表明其不能满足路基填料使用需要。

图3 煅烧磷石膏无侧限抗压强度试验结果

从图3中可看出,磷石膏中加7%~9%煅烧磷石膏能明显提高磷石膏的7 d无侧限抗压强度,且强度满足基层无侧限抗压强度≥1 Mpa的要求[13],煅烧磷石膏在磷石膏强度形成过程中起到很好的胶凝作用,其抗水性能也得到提高。

2.4 水稳试验

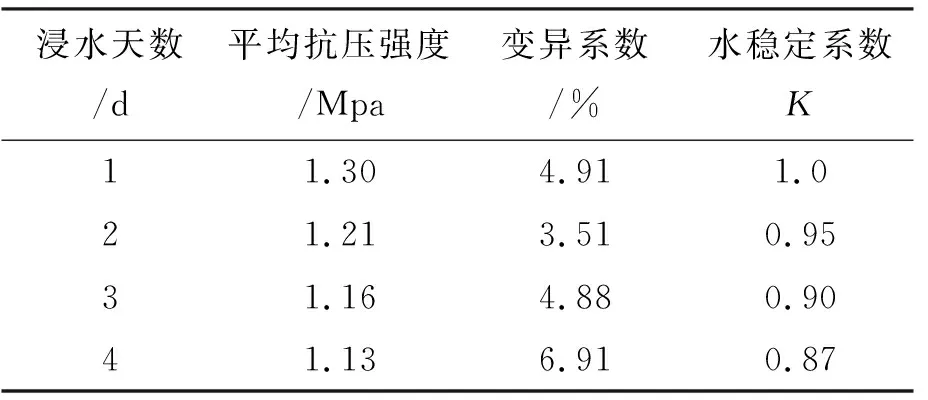

7%,9%煅烧磷石膏改性磷石膏水稳试验结果如表3,4和图4所示。

表3 7%煅烧磷石膏改性磷石膏水稳试验结果

表4 9%煅烧磷石膏改性磷石膏水稳试验结果

注:试验测试强度采用下列四组养护方法:A组——浸水1d ,标准养护6 d;B组——浸水2 d,标准养护5 d;C组——浸水3 d,标准养护4 d;D组——浸水4 d,标准养护3 d

从表3,4中可看出,磷石膏加入煅烧磷石膏后抗压强度提升较大,虽然随着浸水天数的增加有部分损失,但仍可满足基层强度的要求。

图4 7%和9%煅烧磷石膏改性磷石膏水稳试验结果

从表3,4和图4中可看出,煅烧磷石膏改性磷石膏的水稳系数较好,水稳系数K≥0.87;随着浸水天数的增加煅烧磷石膏混合料的抗压强度逐渐下降,但其强度损失率控制在10%以内,且其强度满足基层无侧限抗压强度≥1 Mpa的要求[13];9%煅烧磷石膏改性比7%煅烧磷石膏改性表现出更好的水稳性能,但差别并不明显。适量的煅烧磷石膏在对提高磷石膏体内的胶凝性,增加其内部结构的稳定性和抗水性能有很大的促进作用,是一种很好的激发剂。

2.5 干湿循环试验

7%,9%煅烧磷石膏改性磷石膏干湿循环试验结果如表5,6和图5所示。

表5 7%煅烧磷石膏改性磷石膏干湿循环试验结果

表6 9%煅烧磷石膏改性磷石膏干湿循环试验结果

图5 7%煅烧磷石膏和9%煅烧磷石膏改性磷石膏干湿循环试验结果

从表5,6和图5中可看出:在1次干湿循环条件下,强度有所增加;2次干湿循环条件下,强度有较大幅度的减小;3次干湿循环条件下,强度在2次循环的基础上有所增加;干湿循环条件下,煅烧磷石膏改性磷石膏与标准养护条件下无侧限抗压强度相比有部分的减小,但是减小的幅度较小(≤16.1%),且随着时间的推移,减小的幅度会更小。干湿循环试验中的最低强度仍满足基层无侧限抗压强度≥1 Mpa的要求[13]。

原因是煅烧磷石膏改性磷石膏在增加标准养护时间,混合料在达到饱和水的状态下烘干后其抗压强度有所增加,再次饱水后烘干其强度有较大的减弱趋势,其中混合料的内部结构受到一定的损坏。再次的水烘干后其强度有所增加,说明混合料的内部结构又形成胶凝性物质,间接反应煅烧磷石膏改性磷石膏内部结构不能很快形成胶凝物质,需要一定的养护时间。其后的干湿循环强度会有所提升,但是很难超过1次干湿循环的强度,直至最后趋于稳定。

2.6 无荷载膨胀试验

无荷载膨胀率试验结果如表7所示。

表7 无荷载膨胀率试验结果

从表7中可看出,煅烧磷石膏改性磷石膏的自由膨胀率最大为13.9%,小于40%,属于非膨胀土,可不做处理直接用于路基[13]。

2.7 SEM试验

目前的材料科学研究中,经常用电镜扫描(SEM)试验来研究材料的微细观机理。扫描电镜具有以下特点:放大倍率高、分辨率高、景深大、保真度好,试样可以是自然面、断口、块状、粉体、反光及透光光片,对不导电的试样只需蒸镀一层10 nm左右的导电膜。

煅烧磷石膏主要成分是半水石膏,它与磷石膏混合遇水后,半水石膏部分变为二水石膏,由于二水石膏晶体的溶解度小于半水石膏的溶解度,导致部分二水石膏在浆体中以晶体析出,随着半水石膏的溶解和二水石膏的不断析出,7%煅烧磷石膏 +93%磷石膏中的水分不断减少,混合料石膏体的流动性减弱,最后固化为有一定强度的硬化体。

图6为7%水泥+93%磷石膏经过3 d养护(20±2 ℃,湿度98%)后烘干的试块,水泥在最佳含水量的情况下拌合后并没有与磷石膏相结合,由于磷石膏带酸性且含有可溶性P2O5,F-,影响水泥水化速度和水化产物的形成。磷石膏水泥混合料的晶粒相互独立存在,由于磷石膏并不是胶凝材料、有一定的强度,抗水性较弱,遇水就散,磷石膏中加水泥也没有提高磷石膏的弱抗水性能,水泥在其中并没有生成AFt的胶凝材料,没能把磷石膏的内部结构包裹形成一层抗水的保护膜。因此,此晶粒为磷石膏和水泥自由独立的存在,此试块仍不抗水。

图6 7%水泥+93%磷石膏电镜扫描图像

图7 7%煅烧磷石膏+93%磷石膏电镜扫描图像

图7为7%煅烧磷石膏+93%磷石膏经过3 d养护(20±2 ℃,湿度98%)浸泡烘干后的试块,可以看出磷石膏孔径分布不集中,磷石膏是轻质材料同时保留着较高的力学强度,煅烧后的半水磷石膏与磷石膏水化后,石膏晶粒之间相互连接,石膏晶粒内的连接主要是棒状或块状连接,而且晶体之间连接紧密。本实验的磷石膏呈酸性,该磷石膏中的可溶性磷以H3PO4为主,还有少量H2PO4-和HPO42-。煅烧磷石膏之所以能提高磷石膏的整体强度和抗水性能,主要由于煅烧磷石膏的活性可以促进硅铝质原料水化反应,半水石膏在水中迅速溶解。[SO3]的溶解度远大于二水石膏的溶解度,从而使二水石膏析出,导致[SO3]第一次降低,此时钙矾石也生成了,当半水石膏全部转化为二水石膏,[CaO],[SO3],[AlO2-]的浓度接近,是钙矾石大量形成并稳定存在的阶段,钙矾石在晶体缝隙处,增强晶体之间的强度和胶凝性。生成钙矾石的化学方程式为:

(4)

图8为纯磷石膏试块,磷石膏中的二水石膏晶体均匀、粗大、生长较为整齐,多呈板状、菱状。试块没有浸泡水,试块的晶粒呈絮状、片状的水化物交织在一起,但不够密实紧密。二水石膏晶体表面附集有许多粒状或絮状物,是可溶性H3PO4,还有少量H2PO4-和HPO42-和F-等有机质等杂质,整体结构规整、孔隙率低、晶体分布有规律,但其内部结构只在制作试件时借用外力形成层状晶粒的连接,一遇水其层状晶粒呈自然、无序的松散,脱落其层状结构,导致试块并没有形成抵抗外力的强度。因为磷石膏在水化时形成的钙矾石不能稳定存在,主要是二水石膏的溶解性弱导致溶液中的[SO42-]浓度较低,形成的钙矾石不能稳定地附着在晶粒的孔隙中,增强晶粒之间的凝结力。

图8 100%磷石膏电镜扫描图像

3 工程应用

3.1 材料加工

为了验证室内试验的成果并进一步研究磷石膏的路用性能,进行试验路的研究。主要探讨煅

烧磷石膏在实际工程中的可行性,检测其路用性能。磷石膏加工成煅烧磷石膏改性磷石膏的步骤如下:

(1)将磷石膏废料陈化5 d以上;

(2)将部分陈化磷石膏在160~200 ℃下煅烧1.5~2.5 h得到煅烧磷石膏,然后自然冷却;

(3)将陈化磷石膏和煅烧磷石膏按照91%~93%∶7%~9%的重量百分比混合均匀;

(4)向混合料中添加12%~16%的水,搅拌均匀后获得改性磷石膏路基填料。

3.2 施工过程

(1)拌合物料

拌合机械有四个料仓,按10∶30∶30∶40的比例放置一仓煅烧磷石膏,三仓磷石膏废料。混合料的最佳含水量是14.5%,考虑到在摊铺和碾压施工过程中会损失大约2%的水分,将含水量控制在16.5%左右。混合料无粗骨料,不存在混合料离析情况,混合料装车无特殊要求。

(2)摊铺

采用摊铺机摊铺。由于混合料自重较小,松铺系数较大,铺筑厚度受限,最大设计厚度25 cm。

(3)碾压

使用履带式挖掘机初压,再用钢筒式轧路机复压(静2动3),最后用轮胎压路机终压收平。碾压后表面光滑平整,但强度未形成,用铁锹可以轻易挖开,但是人行走不会留痕迹。

(4)养护

自然养护,因施工天气炎热,日照失水较快,采用麻布袋覆盖,早晚适当补水。

试验路施工过程现场如图9所示。

3.2 检测与评价

本次试验路的检测参照JTG E60-2008《公路路基路面现场测试规程》[14]执行,以路基实测项目中的平整度、弯沉值和路面强度来检测磷石膏路基的使用性能。

本试验路的路面密实、没有坑洼、没有明显离析。施工的接茬处过度平稳、整齐。现场检测,代表弯沉值为24。钻取样芯泡水7 d和干燥状态下的无测限抗压强度分别为1.29,4.3 MPa。

4 结 论

为了有效解决磷石膏受当地掺料限制和磷石膏消耗量低的问题,将煅烧磷石膏作为磷石膏的改性剂,通过室内试验和试验路研究了煅烧磷石膏改性磷石膏废料的路用性能,得到如下结论:

图9 试验路

(1)加7%~9%煅烧磷石膏能明显提高磷石膏的路用性能,CBR值、无侧限抗压强度、水稳定性、干湿循环特性和自由膨胀率均满足路基填料的要求。

(2)煅烧磷石膏的活性可以促进硅铝质原料水化反应,半水石膏在水中迅速溶解,提高磷石膏的强度和抗水性能;

(3)试验路显示,煅烧磷石膏改性磷石膏作为路基填料具有可行性。