高速切削条件下提高单位功率材料切除率的切削用量选择研究

2018-08-20赵向前

赵向前

(巩义市第一中等专业学校,河南巩义451200)

0 引言

高速切削(High Speed Machining,HSM或High Speed Cutting,HSC)理论是1931年4月德国物理学家Carl.J.Salomon[1]所提出的。经过近一个世纪的研究,到目前为止,其作用机理还不很清楚[2],但关于高速切削的应用随着高速切削机床的发展,越来越广泛。

近年来,由于节能减排的要求,对高速加工的能源消耗提出了更高的要求,本文就高速切削中切削参数的变化对单位功率材料切除率的影响作以分析,提出了选用切削用量的原则。

1 单位功率材料切除率

切削加工就是用刀具从毛坯上去除多余材料,从而获得在尺寸精度、形位精度和表面粗糙度等方面均符合工艺要求的一种加工方法[3]。在加工中,要取得最大效益,应尽可能地提高生产效率。在一定程度上,提高切削加工效率,也就提高了生产效率。要提高切削加工效率,除了要减少辅助时间外,还应尽量减少切削加工时间,减少能量消耗,即利用最小加工功率和最短时间取得最大的材料切除,也就是要提高单位功率材料切除率,即单位时间单位功率切除材料的体积。

单位功率材料切除率与切削用量间的关系可表示为

式中:v为切削速度,mm/min;ap为背吃刀量,mm;fz为每齿进给量,mm/z;P为加工时所消耗的功率,kW。

由式(1)可以看出,要提高单位功率材料切除率,最明显的方法是增大切削用量,减小切削功率,但切削功率直接受到切削用量的影响,切削用量增大,会使切削功率同样增大,同时由于刀具耐用度、机床功率、极限切削用量等的影响,切削用量又不可能无限制地增大,因而应该存在一个最优的切削用量,可以使单位功率材料切除率最大。本文通过试验的方法确定出此最优切削用量,以提高单位功率材料切除率,从而提高生产效率。

2 单位功率材料切除率试验分析

2.1 试验设备

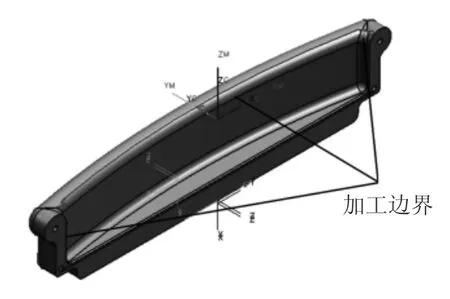

1)试件。试件为长方体,尺寸为652 mm×135 mm×80 mm,试件材料为铝合金6063,σb=290 MPa,δ=12%,硬度为95 HB。试件加工部位为支架零件前面内腔,如图1所示。

2)刀具。整体硬质合金立铣刀,牌号为K10。结构尺寸为:d=10 mm,刀尖圆角半径r=2,γo=15°,αo=12°,λs=25°,rε=0.01~0.02 mm。

3)机床。采用HERMLEC1200U高速铣削中心。

图1 实验用零件的切削部位

2.2 试验方法

本试验采用在UG NX软件中进行仿真试验的方法进行切削用量的优化试验,并且采用单因素方式改变切削用量,分别测试加工内腔所用时间,计算出单位功率材料切除率,并对结果进行分析,最后在机床上进行实际切削验证。

由于背吃刀量主要取决于加工余量,没有多少可选择的余地,一般都事先选定,而不参与优化,因此切削用量优化主要是指切削速度和进给量的优化。

试验中,背吃刀量确定为ap=1 mm。由于切削速度与主轴转速直接相关,而机床上一般所标的均为主轴转速,所以本文使用主轴转速间接表示切削速度。受到机床主轴极限转速的限制,实际试验的转速确定在12 000~18 000 r/min之间变化,每次递进1000 r/min;进给量使用每齿进给量,在0.05~0.25mm/z之间变化,每次递进0.05 mm/z。

表1 改变切削用量时切削内腔所用时间 min

表2 改变切削用量时材料切除率cm3/(min·kW)

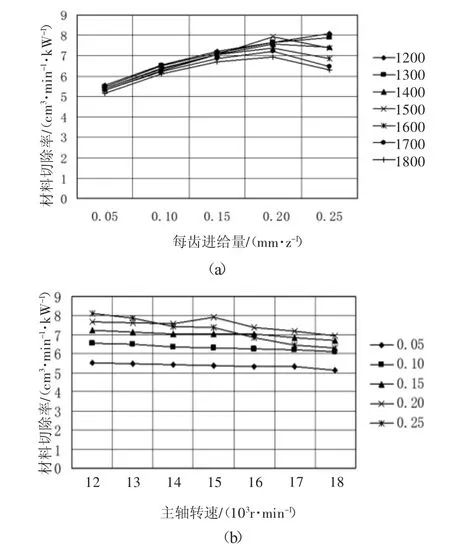

图2 单位功率材料切除率与切削用量关系

试件加工方法,采用刀轴垂直于底面的平面铣削方法,跟随工件的切削方式,为保证整个内腔全部加工,把切削边界向外延伸5 mm。

3 试验结果及分析

支架零件内腔体积经计算为V=1633.88 cm3。

表1为分别改变主轴转速和进给量时,试件实际加工所用的时间。根据式(1)和文献中切削功率的计算公式,计算所得的单位功率材料切除率见表2。根据表2作出单位功率材料切除率与每齿进给量的关系曲线,如图2(a)所示。单位功率材料切除率与主轴转速之间的关系曲线如图2(b)所示。

由图2(a)中可以看出,每齿进给量在0.15~0.25 mm/z范围内,单位功率材料切除率出现峰值,因而对于支架零件粗加工的进给量选择在图中材料切除率最大的范围内,即0.15~0.20 mm/z之间最为合适。但是由于进给量的增加会加快刀具的磨损,而刀具磨损直接影响到零件被加工表面质量,在精加工中,应避免刀具过度磨损而造成零件表面质量下降,应适当降低精加工的进给量,可选择为0.05~0.10 mm/z,以保证零件精度。

从图2(b)中可以看出,在进给量不变的情况下,改变主轴转速(即改变切削速度),单位功率材料切除率呈现下降趋势,也就是说单位功率材料切除率随切削速度的增大反而减小,但单位功率材料切除率变化相对很小,可以认为其基本不受切削速度的影响。因而在选择切削用量时,首先在单位功率材料切除率最大的范围内确定进给量,然后根据刀具耐用度选择合适的切削速度。

4 结论

通过研究得出,在高速切削过程中,切削速度对单位功率材料切除率影响不大,可以根据机床功率,选用较大的切削速度;而铣刀的每齿进给量在0.15~0.25 mm/z之间时,单位功率材料切除率出现峰值,因而,在粗加工中,每齿进给量在该范围内选用较为合适。