基于车载方舱的手动式轻便双轨行车的研究

2018-08-20张瑜

张瑜

(新兴重工湖北三六一一机械有限公司,湖北襄阳441002)

0 引言

车载舱体内物品受空间局限和行驶过程颠簸的影响,无法采用普通吊具和液压铲车吊装与搬运,现需要一种新型手动式轻便双轨行车,实现在野外条件下车载舱体内以及舱内与舱外地面的吊装。本文从人工操作角度出发,面向行车行走机构和移动吊葫芦优化与选型,设计了一款应用于车载舱体内的手动式轻便双轨行车,通过验算和应力分析,验证了强度,完成样机试制,获得了预期效果。

1 总体构思与建模

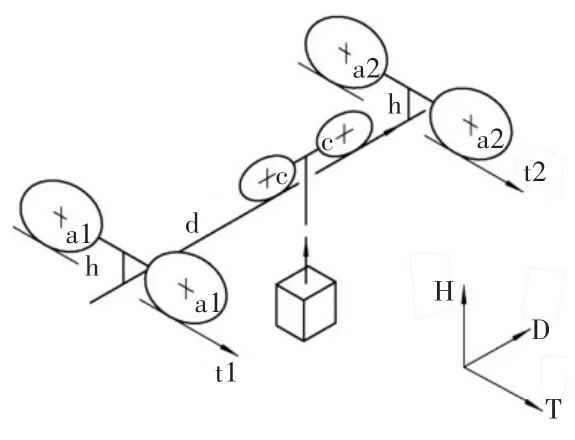

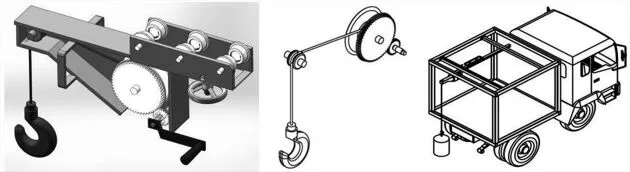

该设备由横向行走机构、纵向行走机构和移动吊葫芦构成。图1为行车总体结构直角坐标系,t1、t2为横向行走机构(T)的主动导轨、从动导轨,d为纵向行走机构(D)的纵向导轨。T形连接板h连接导轮对a1、a2与纵向导轨d为一体,携带移动吊葫芦一起向T方向移动,移动吊葫芦沿纵向导轨d可向D方向移动,同时可完成H方向吊装。整体建模如图2所示。

2 行走机构设计

图1 几何模型

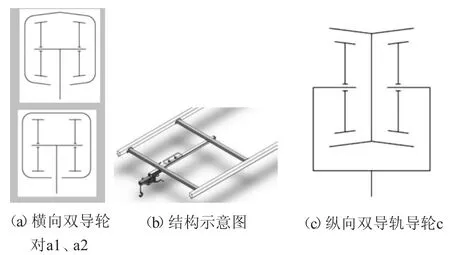

采用双导轨导轮行走原理,设计横向行走机构和纵向行走机构,通过主动导轨运动副、与主导轨运动副配合的从动导轨运动副和纵向导轨运动副实现横向行走T向和纵向行走D向移动,行走机构结构、横向双向导轮对a1、a2和纵向双导轨导轮c如图3所示。

2.1 横向行走机构设计与选型

图2 手动式轻便行车建模图

图3 行走机构

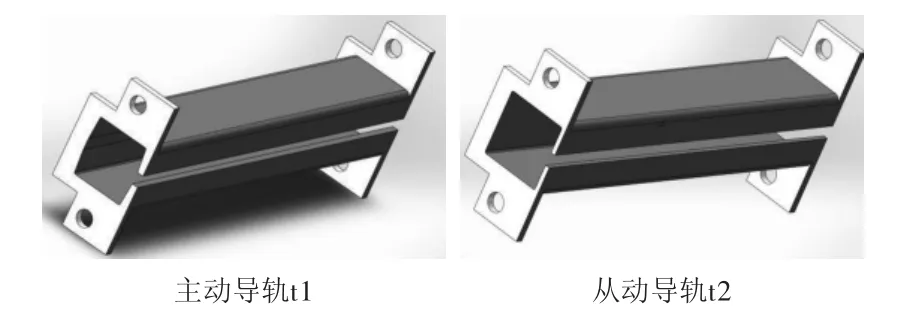

如图3所示,主动行走机构和与其配合的从动行走机构组成横向行走机构;选用内腔为斜面的异形型材作为主动行走机构的主动导轨t1(如图4),小圆锥导轮对为主动导轮对,主动导轨与主动导轮小圆锥外圆的接触面为内腔斜面,形成主动导轨运动副;选用内腔为平面的方形型材作为从动行走机构的从动导轨t2(如图4),圆柱导轮对为从动导轮对,从动导轨与从动导轮圆柱外圆的接触面为内腔平面,形成与主动导轨运动副相应配合的从动导轨运动副;小圆锥主动导轮对、圆柱从动导轮对由T形连接板h与纵向导轨d相连;导轨两端设带型腔的(15 mm)固定板,通过GB/T5782螺栓M16×60,8.8级的紧固件组与方舱纵梁固定连接;主动导轨、从动导轨材质为Q235B,小圆锥导轮、圆柱导轮材质为QT500-250。

图4 主从动导轨

2.2 纵向行走机构设计与选型

考虑移动吊葫芦行走可靠,选用工字钢为纵向导轨d(如图5),大圆锥导轮对为纵向导轮对,纵向导轨与大圆锥导轮的接触面为工字钢两侧导槽斜面,形成纵向导轨运动副,如图6所示;设在吊葫芦体外侧三对大圆锥导轮对,便于吊葫芦移动到纵向导轨最外端,可增大工作行程;为了方便操作,在纵向导轨靠近主动导轨部件上方设环形扶手;纵向导轨d为8号工字钢,Q235B材质,大圆锥导轮材料为QT500-250。

图5 工字钢

图6 纵向行走机构

2.3 行走机构连接与锁紧设计

图7 横向行走机构与纵向导轨连接示意图

图8 移动吊葫芦与纵向导轨连接示意图

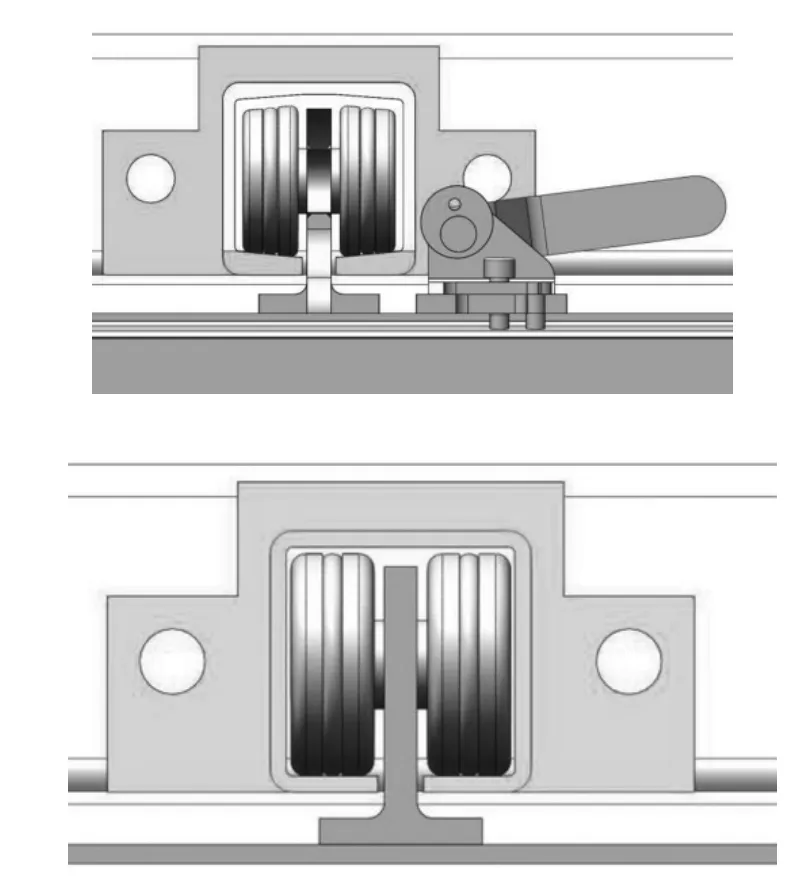

横向行走机构与纵向导轨连接结构如图7所示,小圆锥主动导轮对、圆柱从动导轮对分别经T形连接板与纵向导轨角焊连接,移动吊葫芦经固定板与纵向导轮对连接。T形连接板厚度10 mm,材质Q235B,移动吊葫芦固定板为型材钢板,移动吊葫芦与纵向导轨连接如图8所示。

考虑横向行走T方向锁紧问题,在纵向导轨上装有横向锁紧机构,横向锁紧机构与横向主动导轨相对应,如图7所示;因小圆锥主动导轮对对称镶入主动导轨内腔斜面异形槽内,当运用于车载方舱运输过程中出现颠簸、转弯时,导轮不会脱轨;扳动偏心锁紧轮上的手柄即可锁住纵向机构沿横向行走T方向移动,为了提高安全可靠性,在偏心锁紧轮外圆面处粘接耐磨橡胶,增加了偏心锁紧轮外圆面与横向主动导轨的摩擦因数,有效地解决了纵向机构在横向方向移动锁紧问题。

考虑纵向行走D方向锁紧问题,在移动吊葫芦壳体上设纵向锁紧机构,与8号工字钢纵向导轨相对应,如图8所示;旋转手轮即可将移动吊葫芦锁在纵向导轨上任意位置,顶杆与纵向导轨接触面处粘接耐磨橡胶,增加了顶杆与纵向轨道的摩擦因数,从根本上解决了移动吊葫芦在纵向方向移动锁紧问题。

3 移动吊葫芦设计与选型

移动吊葫芦与纵向行走机构形为一体使用,结构与应用如图10所示。起吊最大货物为120 kg,选用φ8 mm钢丝绳,卷筒直径80 mm,升降摇柄力臂150 mm。

图9 纵向锁紧机构

图10 移动吊葫芦与应用

设钢丝绳导轮,可以使被吊的物品伸出车载方舱外面,完成装卸车动作;导轨装在移动车厢或车载方舱上,在野外路况低速行驶过程中驻车对厢内及厢外被装载设备及物品的吊装与移动;可实现厢内移动、吊装,厢外纵向尾部吊装;吊装与移动过程依靠手动操作实现;也可以扩充到舱船等移动及固定场合使用。

4 部分件校核及有限元分析

4.1 行走机构连接用M16×60螺栓剪切校核

已知起重量Q=120 kg,行车自重g=52 kg,其中纵向行走机构自重g1=30 kg;12个螺栓连接。

螺栓受剪切应力为

式中:F′A为螺栓受横向载荷,N;d0为螺栓受剪直径,mm;m为螺栓个数。考虑车载条件,由式(1)得τ=789 N<[τ]。

4.2 主动导轨t1有限元分析

考虑1.5倍动载荷系数和1.2倍的安全系数,安全运行载荷(SWL)为120 kg×1.5×1.2=270 kg,取300 kg。

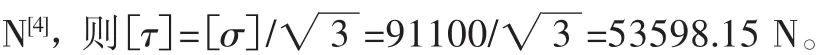

用SolidWorks Simulation Xpress软件分析主动导轨t1静态应力,夹具固定主动导轨两端(15 mm)固定板,加载3000 N,取安全系数2倍,图11表明,该导轨静态应力、静态位移处在安全范围内。

图11 主动导轨t1静态应力位移图

4.3 T形连接板b有限元分析

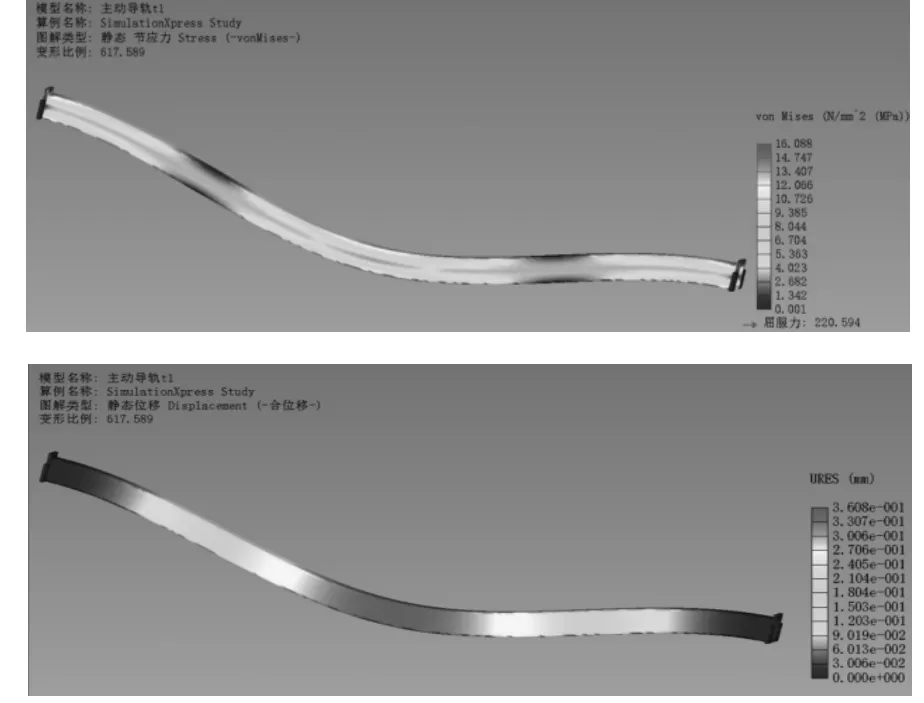

选用该连接板厚度10 mm,材质Q235B,考虑行车车载等因素,取作用在两小圆锥主动导轮和圆柱导轮固定孔承受力约3000 N,夹具固定T形平面,SolidWorks Simulation Xpress静态分析如图20、图21所示。

通过对连接用M16×60螺栓剪切校核、主动导轨t1、T形连接板b的有限元静态分析后得出结论,设计部件处在安全范围内。

图12 T形连接板b静态应力位移图

5 应用情况与分析

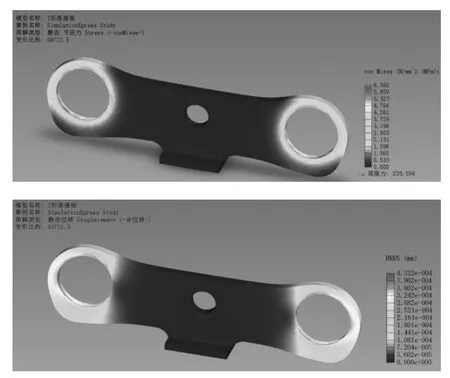

设计的基于车载方舱的手动式双轨行车通过样机试制、型式试验的验证,各项指标达到了设计要求。样机如图13所示。

图13 手动式行车图

图14 改进后主动导轨t1

试验情况:1)手动式行车与方舱有机结合,由自装卸作业车装载完成自装卸作业200次、道路行驶性能试验、6000 km行驶可靠性试验、240 kg载重强度试验和用户适应性试验;2)在倾斜路面段驻车完成方舱内15个重80 kg货物装卸和方舱与地面吊装,由人工操作实现横向行走机构行走与锁紧、纵向行走机构行走与锁紧和移动吊葫芦垂直吊装,横向运动副和纵向运动副行走正常,锁紧动作可靠;3)在试验过程中,发现主动导轨、从动导轨与方舱连接固定处有错位现象,经局部整改,在原2个M16螺栓紧固基础上,配制2个直径10mm定位销,防止在行驶过程中再次出现错位移动异常现象。

需要进一步探讨地方:1)球铁导轮与碳钢导轨摩擦副进一步分析,锁紧装置摩擦副的锁紧力分析,当方舱倾斜状态时对行走机构移动的影响程度探讨;2)在行驶过程中方舱骨架变形因素对导轨固定影响,导轨安装误差对行车移动的影响;3)针对基于车载方舱的手动式行车的设计规范需要进一步明确与制定。

6 结 论

本课题研制的基于车载方舱的手动式轻便双轨行车,解决了车载舱体内物品手动搬运与吊装的难题,尤其适用于车载舱体在道路颠簸和从舱体内吊到舱外地平面上的情况。目前,该行车已批量运用于某装备,批量服役于部队。