几何公差定义理论意义和检测妥协性的关系研究

2018-08-20田立群

田立群

(德尔福电子(苏州)有限公司,江苏苏州215000)

0 引言

从几何公差定义的理论意义角度来讲,零部件在被检测时使用的各种方法,普遍具有一定的妥协性,即检测的方式、方法和对应理论定义存在一定的偏差。从产品设计工程师的角度,如何看待这些偏差?从检测工程师的角度,如何解释这些偏差的客观性与检测方式妥协合理性?本文通过多个来自实践操作的案例,通过分析公差理论意义和检测实际操作,辩证地解释了几何公差理论意义和检测妥协性的关系。

1 案例一:轮廓度、方向度和形状度的关系

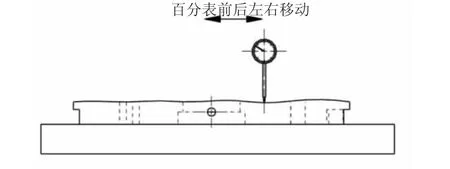

图1 底面有平面度要求的零部件

图2 平面度测量示意图

如图1所示,零部件底面有平面度0.1 mm的要求。如图2所示,测量工程师在测量时,将部件底部向上,放在检测工作台上,使用固定了高度的百分表沿部件表面前后左右移动,测量发现部件某一侧百分表读数相对变化了0.15 mm,这样是否可以判断这个部件因为没有达到底面平面度0.1 mm的要求而不合格呢?

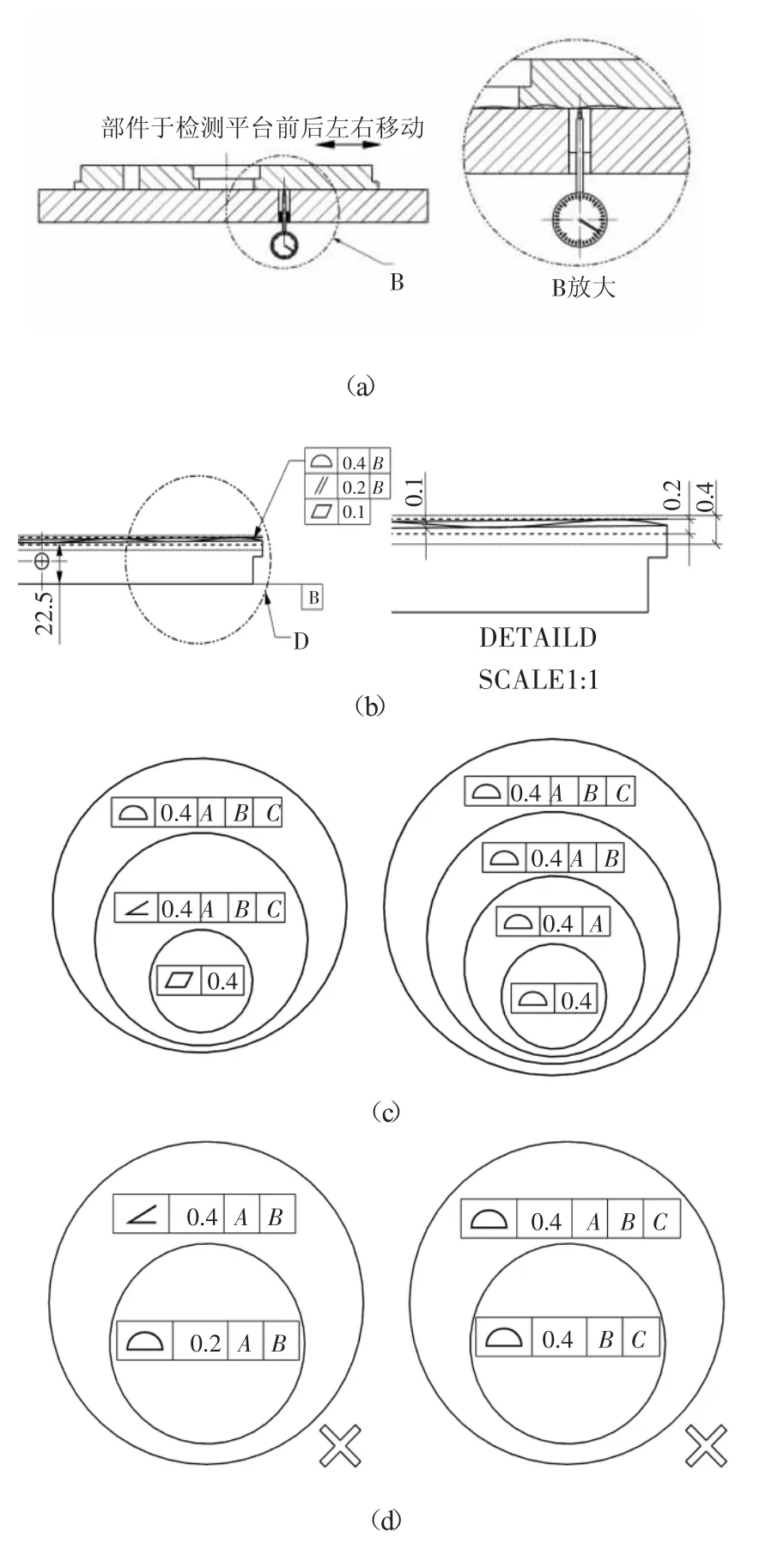

从平面度定义的理论意义来讲,该零件理想的检测方法应为:如图3(a)所示,百分表穿过并且被固定在检测工作台,零件于检测工作台上前后左右移动,这样测量到的百分表读数变化量即为零件底面的平面度。而图2所示的方法,实际上模拟了以部件顶面为基准,测量了底面相对于顶面的平行度。这就涉及到如何看待方向度和平面度关系的问题。

如图3(b)所示,相应面有轮廓度、平行度(方向度的一种)及平面度(形状度的一种)的要求。如图3(b)放大图所示,这时方向度为基于轮廓度要求的进一步的要求,形状度为基于方向度的进一步的要求。反之,当轮廓度0.4 mm被满足时,方向度0.4 mm和形状度0.4 mm即已满足;当方向度0.2 mm被满足时,形状度0.2 mm即已满足。同理可见,几何公差特征和数值不变时,具有多个参照基准的控制亦可保障具有较少参照基准的控制(基准必须从右侧减少),如图3(c)所示。

相同的公差数值和参照基准条件下,轮廓度可以保障方向度,方向度可以保障形状度;相同的几何公差特征和公差数值条件下,参照基准从右侧被去除时,较多参照基准的控制可以保障较少参照基准的控制。即图3(c)中任一外侧控制满足时,内侧的控制即已经满足。

以上我们称为GD&T的保障法则。特别指出,如图3(d)所示,在左侧,虽然数值减少了,方向度不可以保障轮廓度;在右侧,内侧轮廓度控制相对外侧去除了A基准,可以认为使用了和外侧控制完全不同的基准系,所以外侧控制不可以保障内侧的控制,即图3(d)所示情形皆不符合上述GD&T保障法则。

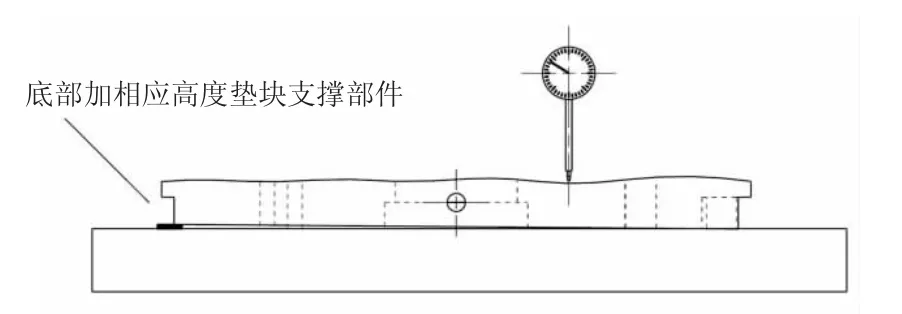

如图2所示,如果测量值在0.1 mm以下,即平行度0.1 mm被满足,根据上述GD&T的保障法则,可以确认底部满足了平面度0.1 mm的要求。如上所述,如果测量时发现某一侧测量值为0.15 mm,可以考虑如图4所示,在这一端增加相应高度垫块支撑部件(有条件的情况下,可以在工作台和部件间使用高度可调支撑测量工具),如果百分表读数变化在0.1 mm以下,部件即达到了底部平面度0.1 mm的要求。

本案例表明,测量工程师应清楚理解几何公差轮廓度、方向度和形状度之间的关系,灵活使用现有检测设备和工具完成测量工作,避免将本来合格的零件误判为不合格零件。

图3 轮廓度、平行度及平面度之间的关系

图4 在测量值较大的一端加垫块

2 案例二:使用V形块检测跳动度

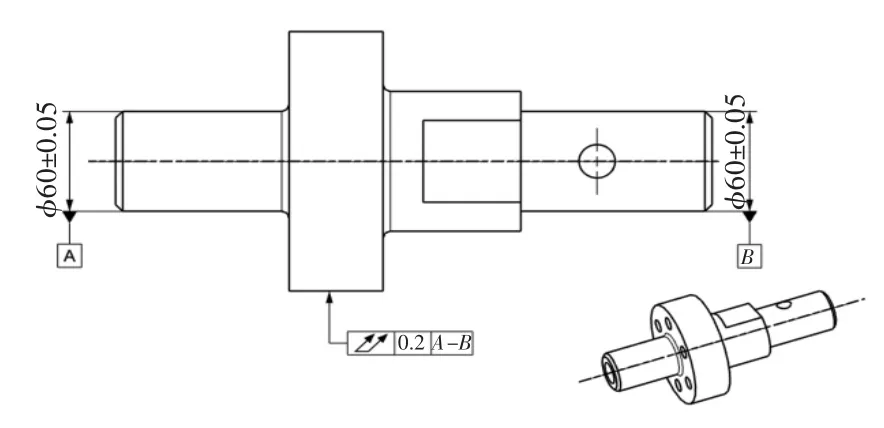

如图5所示,某轴类零件,两侧的圆柱面形成联合基准,需要测量中间圆柱面的全跳动度。

图5 某轴类零件全跳动度要求

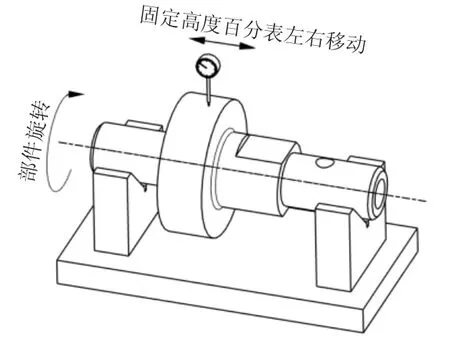

如果严格按照测量全跳动度的定义,就应该使用两侧同心并且可以自动定心夹盘,在夹盘和零件转动的同时,左右移动固定高度百分表,读取百分表读数,如果变化在0.2 mm范围内,全跳动度0.2 mm即为合格,如图6所示。

然而,若没有如上所示的检测夹盘时,测量工程师该如何完成全跳动度的测量呢?如图7所示,可以考虑使用两V形块来完成检

测。实际上零件两侧面为车床同一工位车削完成,图7中V形块和图6中夹盘产生的径向偏心误差会比被测量面跳动度要求小一个数量级(即在0.02 mm以下),这个误差可以被认为是检具允许误差。

本案例展示了作为检测工程师,应该了解零件生产工艺流程,在检测设备不充足情况下,使用较低成本测量设备完成检测工作。

3 案例三:使用三坐标测量机测量轮廓度

图6 利用夹盘检测全跳动度

图7 利用V形块检测全跳动度

图8 零件顶面轮廓度要求

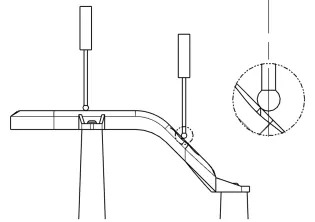

如图8所示,某塑料件要求在装配后和其他部件符合面差要求,需要检测零件顶面是否达到轮廓度0.2 mm的要求。如图9所示,使用夹具将零件定位并固定在检测台上,使用三坐标测量机检测部件顶面是否满足轮廓度0.2 mm的要求。

实际测量后发现顶面平坦部分轮廓度偏差在0.15 mm上下,然而顶面倾斜部分轮廓度偏差经常超出0.2 mm。这样这个零件是不是可以判为不合格呢?研究后发现,如图10所示,检测操作员在检测斜面时,使用了固定的X/Y值,然后比对测量Z值和3D模型上对应Z值,因为倾斜面有45°的倾斜,测量偏差值实际上被放大到原来的1.414倍。而轮廓度公差的要求是定义在曲面法线方向上的偏差,而非检测Z方向。这样斜面上测量值乘以1/1.414的系数后,发现这个零件顶面轮廓度偏差是符合要求的。

这个案例表明,设计工程师应该深入现场,多了解实际检测操作过程。检测工程师亦应正确理解几何公差理论意义,提高检测水平;亦可充分使用三坐标测量设备功能,使用设备功能判断理论3D模型曲面法线方向,直接得出正确的轮廓度偏差结果。

图9 用三坐标测量机检测部件顶面轮廓度

图10 45°倾斜面导致测量偏差被放大

4 案例四:使用固定尺寸检具检测零件

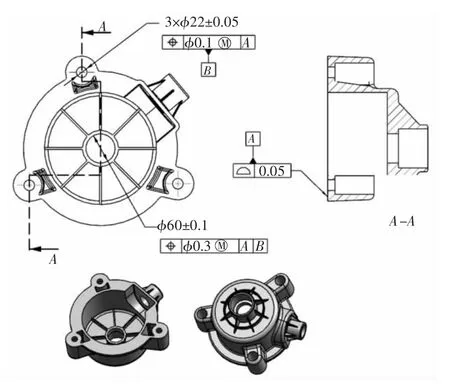

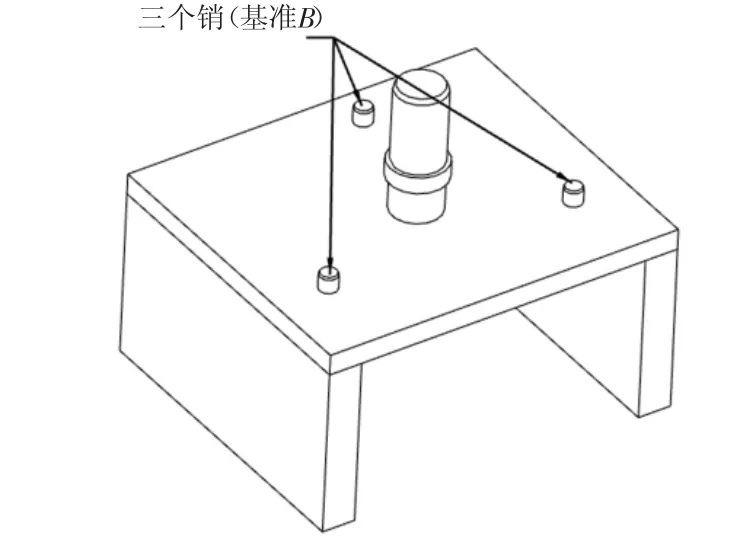

如图11所示,某零件铸造后又经过机械加工,现需要对于φ60 mm孔位置度使用功能检具进行全检(图样尺寸有所省略)。如图12所示,在使用检具检测φ60 mm孔位置度时,因为φ60 mm孔位置度基准使用了B基准默认RFS(Regardless of feature size)独立原则,这样对应B基准就应该使用可变化尺寸膨胀销。显然,这样会提高检具的成本,对于检测工人的操作能力要求也会提高。

图11 某零件φ60 mm孔位置度要求

图12 膨胀销

这个零件在被装配到最终产品时,实际上在装配φ60 mm孔对手件时,这个零件被允许在三基准对应的销上平移,以使φ60 mm孔对手件可以装配。也就是说,检具上使用膨胀销,虽然满足了产品设计图样的要求,但是加入零件功能之外的不必要要求,提高了成本。经过研究沟通,部件图样改为如图13所示,φ60 mm孔位置度引用基准B使用MMB(最大材料边界),这样,如图14所示,检具使用三个固定尺寸销,模拟B基准,大大降低了检具成本,降低了操作人员技术要求。而且,这个检具可以同时检查零件B基准三个孔的位置度和φ60 mm孔的位置度;检具中销位置尺寸使用零件中对应孔理论相对位置,检具加工精度公差取用零件对应公差的1/10。

图13 修改后的图样

图14 检具使用三个固定尺寸销

在检具中尽量使用固定尺寸定位销和固定尺寸检测部件,降低了检具成本,使检具更好地模拟零件功能状态;尤其在现代机械行业竞争强烈并微利化的时代,具有越发显著的现实意义。

5 结语

通过以上具有实践意义的案例,我们认识到正确理解几何公差理论意义和检测妥协性关系的意义。首先,无论是产品设计工程师还是检测工程师,都应该深入学习几何尺寸公差理论知识,因为这是确定检测方式方法和进一步优化产品设计的基础。对于产品设计工程师,应该深入现场,了解公司实际检测条件,不可以轻易否定检测妥协性的客观合理性。对于测试工程师,也应了解零件功能要求,了解零件加工工艺,从满足零件功能要求的角度,发挥检测工程师的聪明才智,灵活高效地完成检测工作。