基于平台翻滚的微型客车耐撞性研究∗

2018-08-18刘昌业莫易敏梁永彬徐东辉

刘昌业,莫易敏,韦 勇,梁永彬,徐东辉

前言

据统计,近年来汽车翻滚事故成为仅次于汽车正面碰撞事故的另一大交通事故,在翻滚事故中还伴随有群死群伤的事故特点[1-3]。由于微型汽车重特大安全事故的多发,已引起国务院高度重视,公安部已将微型汽车列入今后十年重点防控车型[4-5]。

我国已颁布并实施了汽车正撞、侧撞、尾撞以及行人保护的强制性国家法规;与此同时,国内对相关碰撞类型开展的车辆安全性能研究工作也不断深入并取得一定成果,而在车辆翻滚安全性能和翻滚法规制定方面进行的研究却很少甚至是空白[6-7]。国内在车辆翻滚法规实施方面,目前主要参考美国FMVSS 216和欧洲ECE R66法规分别制订并实施《乘用车顶部抗压强度》和《客车上部结构强度要求及试验方法》两项强制性标准,在动态翻滚性能方面并未制定相关法规;目前世界上还没有检验车辆动态翻滚性能相关的强制性测试法规,仅美国FMVSS 208法规为推荐性试验标准[8-10]。车辆翻滚性能的研究已经成为汽车安全领域不可或缺的一部分。因此,进行车辆(特别是微型汽车)的翻滚碰撞性能研究工作意义重大。

1 仿真与试验对标分析

1.1 平台翻滚仿真工况设置

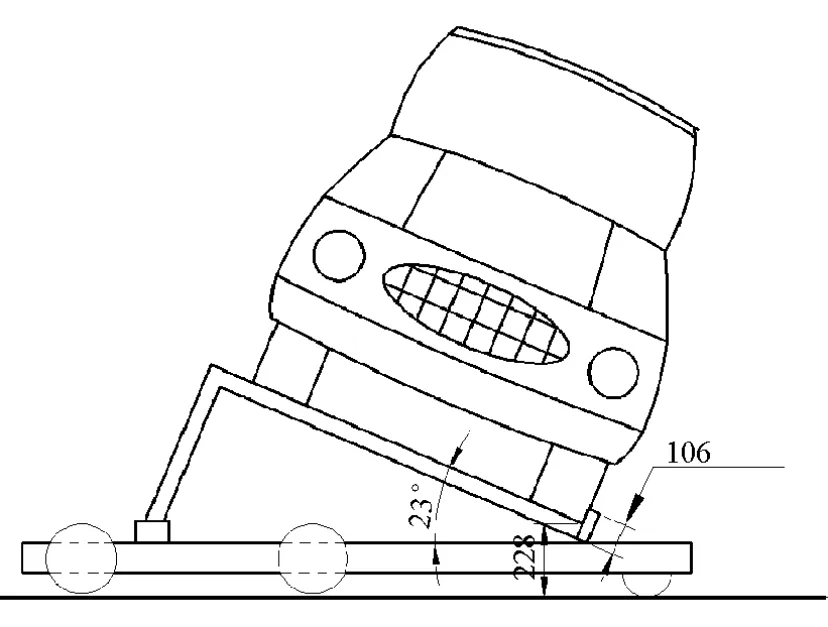

建立某微型车有限元模型,依据FMVSS208法规,建立某微型车平台翻滚工况,图1为平台翻滚有限元工况示意图,具体设置如下参数。

(1)建立两个刚性地面、刚性挡板,模型绕自身纵轴倾斜23°,设置挡板高4in(101.6mm),轮胎最低点距刚性地面9in(228.6mm),轮胎紧贴刚性挡板。

(2)载荷设置:沿 Y轴负方向的速度为13.33mm/ms(48km/h),设置重力加速度0.009 8mm/ms2。

(3)摩擦因数设置:轮胎与挡块摩擦因数设置为0.25,轮胎与刚性地面1摩擦因数为0.6,车身(除轮胎外)与刚性地面2摩擦因数为0.45。

图1 平台翻滚工况

1.2 仿真与试验对标

仿真结果表明,质量增加占比、沙漏能均在5%以内,能量变化2%以内,通过模型能量曲线验证仿真结果的可靠性。对试验与仿真结果进行对标分析,进一步研究微型汽车翻滚碰撞安全性能。对标分析内容包括:车辆关键运动姿态验证、速度与加速度验证、主要部件变形分析和失效部件对比分析。

1.2.1 关键运动姿态

翻滚试验持续时间较长,车辆运动姿态十分复杂,每个关键时刻的运动姿态都会对车辆的后续翻滚碰撞形式以及结构失效模式产生重要影响。选取车辆翻滚试验中关键运动姿态,考察不同姿态发生时,通过对关键姿态发生时刻的相对偏差来验证仿真中车辆运动姿态的准确性。车辆翻滚过程中基本每1/4周就会与地面发生较大的冲击和摩擦,共选取9个关键运动姿态进行对比分析。图2为试验与仿真车辆关键运动姿态的对比。

图2 试验与仿真车辆关键运动姿态对比

运动轨迹直接体现仿真结果的准确性;与试验视频对比,仿真中车辆翻滚2周,与试验相符;对应时刻相对误差分别为:0.38%,-2.84%,-4.52%,0.27%,-5.70%,0,0,5.0%,0.69%。 通过对比可发现,在关键运动姿态中,试验与仿真中车辆的运动形态基本相同。通过试验与仿真中车辆运动姿态的对比分析,验证了计算机仿真模型的可靠性。

1.2.2 加速度与速度

B柱下端由于与门槛梁形成了一个T字交叉形状,此位置强度较高,在试验与仿真中基本未发生变形,测量得到的加速度比较可靠。试验前分别在B柱上端和下端布置加速度传感器,测量试验过程中加速度变化情况,在仿真模型中同样也设置了加速度计。

(1)加速度对比

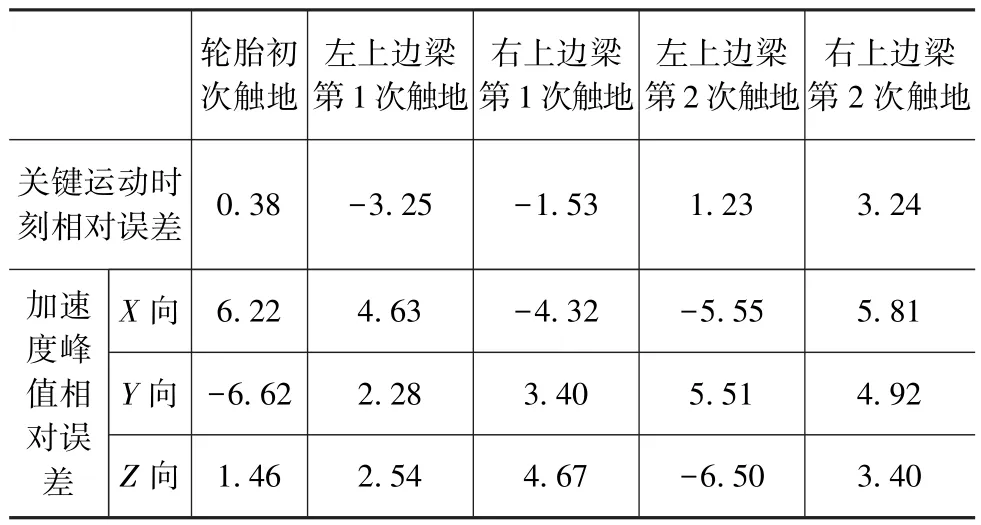

图3为试验与仿真中车辆左侧B柱下端位置的加速度对比图。通过对比分析能够发现,试验与仿真中车辆加速度曲线的吻合程度较高,3个方向加速度曲线的总体趋势以及峰值出现时刻基本相同,峰值大小存在一定差异,但是差异较小,属于可接受偏差范围。加速度峰值主要出现在车辆与台车挡板碰撞时刻以及车辆顶部结构与地面碰撞时刻,选取5个关键运动时刻,即首次触地、左右上边梁触地(各2次)时刻,关键运动时刻与加速度峰值相对误差见表1。

图3 加速度对比验证

表1 关键运动时刻与峰值相对误差 %

(2)速度对比

图4为试验与仿真中车辆左侧B柱下端位置速度对比图,与加速度曲线相比,速度曲线的吻合程度更高。与Y和Z方向相比,车辆在X方向速度偏差较大,但是由于试验与仿真中,车辆主要是在Y和Z方向发生运动,X方向的运动对试验结果影响较小。由图4可知,X方向速度曲线趋势以及关键转折点吻合度较高。

图4 速度对比验证

加速度与速度是车辆翻滚碰撞过程中重要的运动参数,通过试验与仿真中输出曲线的对比,验证了仿真中车辆运动参数与物理试验的一致性,更进一步说明本文中所建立有限元模型的准确性。

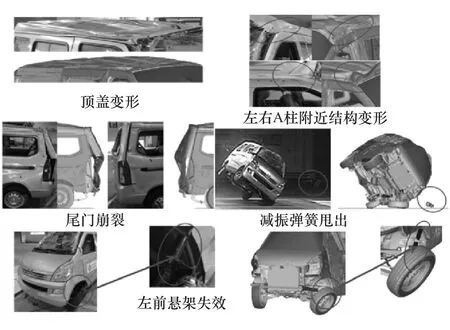

1.2.3 主要部件变形

通过对车身主要结构的变形对比分析,研究主要部件变形侵入量以及变形模式,进一步验证仿真模型的精细化程度。主要变形部位有顶盖下凹变形、左右A柱受压变形、尾门崩裂,失效部位有左前悬架失效、左前悬架螺旋弹簧脱落甩出。其中顶盖试验变形为131.98mm,仿真变形为137.75mm,误差为4.37%;试验中左右A柱变形分别为46.76和64.54mm,仿真中48.75和69.06mm,误差为4.25%和7.00%,尾门试验变形为150.25mm,仿真变形为156.65mm,误差为4.25%;试验中悬架断裂时间279ms,仿真为285ms,误差为2.15%,试验中减振弹簧甩出时间为 1 856ms,仿真为 1 870ms,误差为0.75%。图5为仿真与试验中主要变形部件与实效部件对比。

通过主要部件的变形侵入量与变形模式的对比分析,验证仿真模型分析结果的精细化程度,进一步说明有限元仿真模型精度满足要求。

通过翻滚碰撞仿真与试验运动姿态、运动参数、结构变形、失效部件的对标分析,结果表明本文中所建立有限元仿真模型的准确性与可靠性,能够为后续研究内容提供支持。

图5 仿真与试验中主要变形和失效部件对比

2 关键结构优化设计

根据平台翻滚试验与仿真分析结果可以看出,试验后车辆的部分结构变形严重甚至出现变形过大导致的乘员生存空间侵入的现象。针对车辆物理试验与仿真分析结果,进行结构优化设计,提出更加合理有效的结构优化设计方案。

2.1 关键结构确定

2.1.1 主要变形结构

上述针对主要部件的变形侵入量和主要变形结构的变形模式进行了分析。根据试验与仿真得到了车辆A柱左右两侧和顶盖是主要的变形侵入区以及各结构变形模式差异等相关结论。

2.1.2 主要受力结构

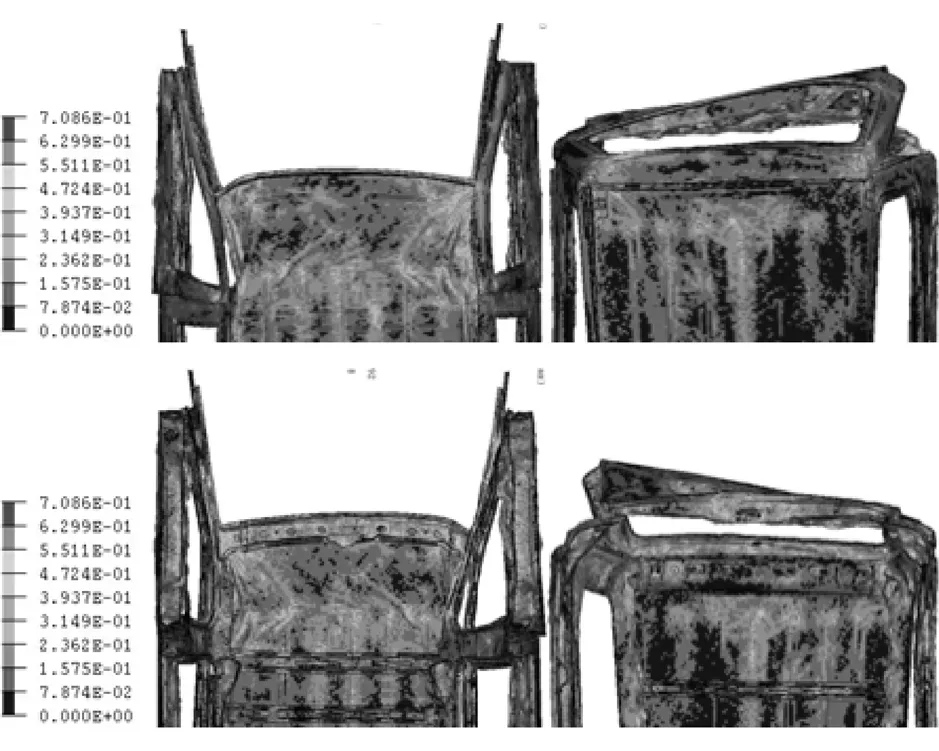

车身结构在与外界发生碰撞冲击后,每个部件的内部都会产生应力,部件应力的大小在一定程度上能够反映出此部件的受力情况。因此,利用应力分析的方法对车辆翻滚碰撞过程中车身结构的主要受力部件进行分析研究,寻找车身关键结构。图6为翻滚结束后车顶主要结构应力分布云图。

依据车身主要部件的受力情况,并结合仿真结果中应力分布特点和应力大小,初步确定两侧A柱内板、顶盖1#横梁和D柱为车辆翻滚碰撞过程中的关键受力结构。

2.1.3 主要吸能结构

从系统能量角度分析,车辆翻滚碰撞过程实际上是一个动能向内能转化的能量传递过程。因此,将部件的能量吸收与质量共同考虑,引入比吸能SEA(specific energy absorption),其计算公式为

图6 主要受力结构应力分布云图

式中:Etotal为结构部件所吸收的总能量;mtotal为参与能量吸收的总质量。比吸能是评价结构部件能量吸收特性的一项重要指标,反映其能量吸收效率。在所有车身主要构件中,车辆翻滚碰撞过程中能量吸收效率最高的结构部件依次为:顶盖1#横梁、顶盖2#横梁、左侧A柱内板、右侧A柱内板、顶盖3#横梁和顶盖4#横梁。

综合对比以上从结构变形、结构受力和结构吸能3个方面出发的分析结果,最终确定在车辆的翻滚碰撞过程中,车身关键结构为:顶盖1#横梁、顶盖2#横梁和左右两侧A柱内板。

2.2 多目标优化设计

所研究中的优化目标包含生存空间侵入、结构吸能、部件质量等多个子目标,属于常见的多目标优化问题,对车身关键结构的厚度进行优化,最终实现车身结构轻量化设计。

2.2.1 优化表达式

(1)设计变量

本文中优化研究对象为车身关键结构,设计变量为关键结构厚度。综合考虑关键结构的初始厚度、周围结构尺寸、原始冲压钢板厚度等因素,确定研究变量的上限值和下限值。表2为设计变量取值情况。

表2 设计变量定义 mm

(2)优化指标

结合正面碰撞与侧面碰撞中相关评价指标,碰撞性能的评价标准主要涉及到结构的耐撞特性和吸能特性,因此本文中主要从生存空间侵入和结构吸能两方面出发进行翻滚性能评价指标的研究。参考乘用车上部结构强度法规要求,规定车辆A柱在翻滚试验过程中Z向最大压缩变形量不超过127mm,考虑到顶盖结构附近的生存空间较大,规定顶盖Z向最大压缩变形量不超过200mm即可。对于关键结构的平均比吸能,该值越大代表整车吸能效率越高。关键结构部件的平均比吸能越大代表车辆翻滚性能越好。因此优化目标为关键结构的总吸能最大化,关键结构总质量和A柱及顶盖变形最小化。

(3)约束条件

在进行车辆翻滚性能综合评价指标研究中已经确定了A柱Z向侵入量不超过127mm和顶盖不超过200mm的要求,因此该要求为本文优化设计的前两个约束条件;优化后的结构吸能效率必须要优于原始结构,因此关键结构的平均比吸能不小于原结构平均比吸能454.914J/kg为第3个约束条件。

(4)优化表达式

综上,本文中研究的关键结构多目标优化问题利用数学表达式为

式中:f1(x)为关键结构总吸能;f2(x)为关键结构总质量;f3(x)为A柱Z向压缩量;f4(x)为顶盖Z向压缩量;g1(x)为A柱Z向压缩量;g2(x)为顶盖Z向压缩量;g3(x)为关键结构平均比吸能;x1,x2和x3分别为顶盖1#横梁、2#横梁和A柱内板厚度。

2.2.2 Opt LHD试验设计

优化问题中的设计变量个数为3,理论上构建克里格近似模型需要的样本点数至少为2n+1个,其中n代表变量个数,即至少需要7组样本数据。考虑到近似模型精度、样本点间隔取整和计算总耗时等因素,初始样本点总数设定为50,样本点生成后则在有限元模型中进行相关设计参数的修改,然后提交求解计算,在后处理文件中进行输出结果的测量。表3为设计变量样本与对应仿真计算结果的统计。

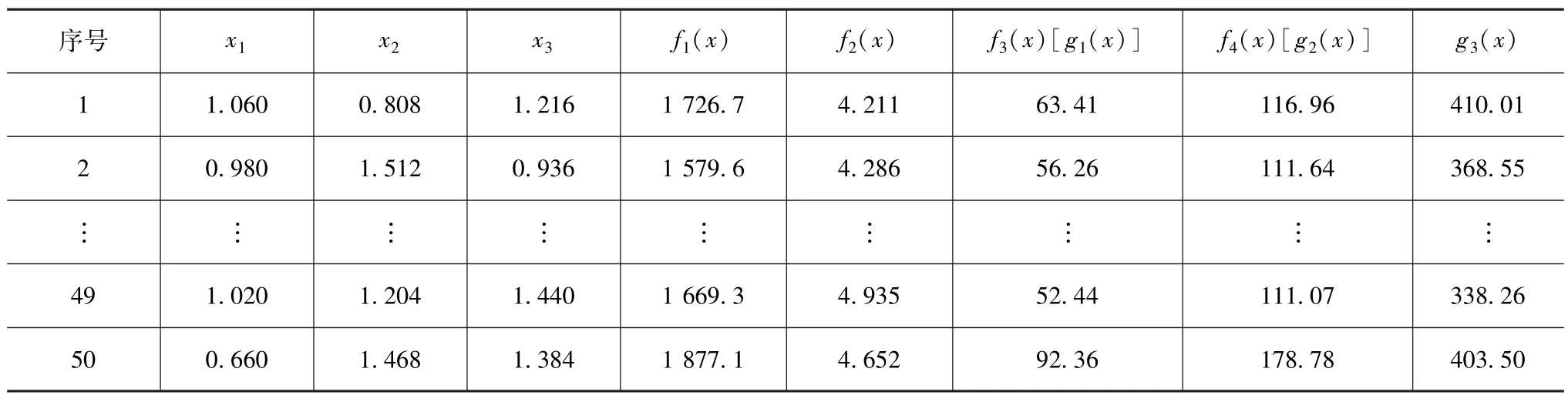

表3 样本点设计与仿真结果

2.2.3 KRG近似模型

(1)模型构建

利用多目标优化软件Isight中的Approximation组件进行KRG近似模型的构建。KRG近似模型构建步骤主要包括:近似模型种类选择、样本点数据文件选取、输入输出参数确定、技术参数配置(拟合类型和相关函数)、精度分析设置等。

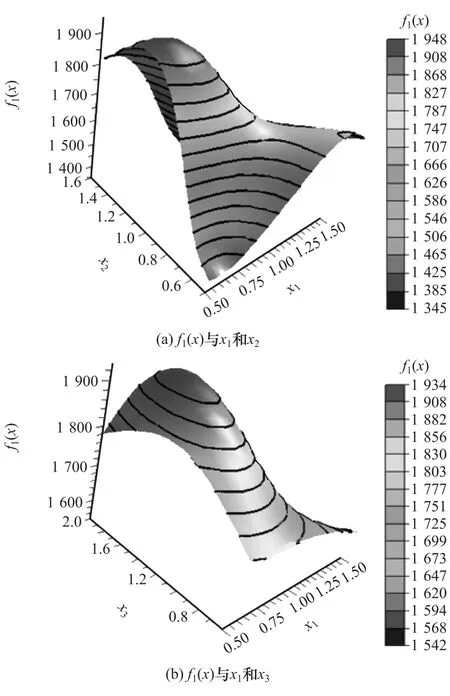

拟合类型(Fit Type)主要包括各向异性(Anisotropic)与各项同性(Isotropic)两种类型,分别适用于输入变量为不同类型的物理量和同类型的变量,本文中输入变量均为结构厚度参数,因此拟合类型选择收敛速度更快的Isotropic类型。本文中样本点数量有限且并不密集,同时希望构建平滑的近似模型,因此采用Gaussian类型函数。图7为f1(x)与x1,x2和x3之间对应关系的3D后处理显示结果。

(2)精度分析

图7 近似模型3D后处理显示结果

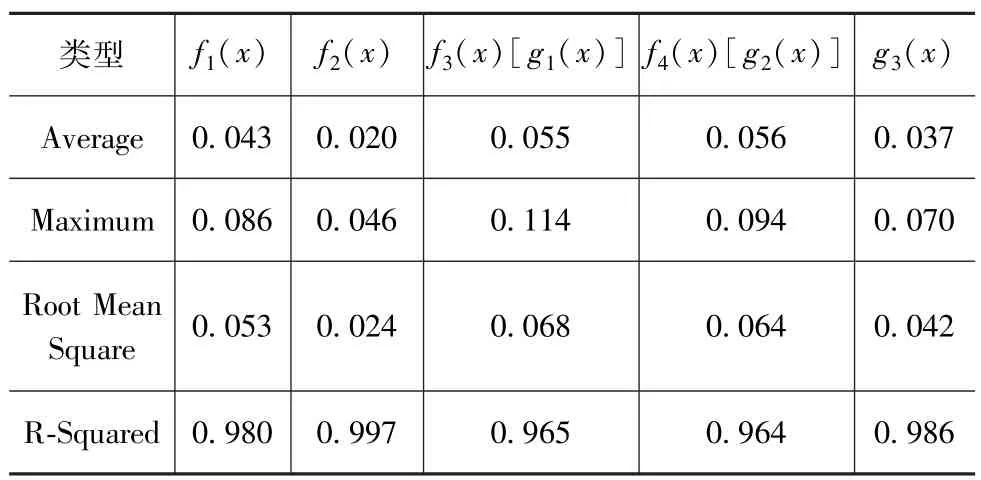

近似模型构建完成后必须进行精度误差分析,只有当精度误差满足要求时才能说明所构建的模型具有一定的可信度,可以将其用于后续优化设计的研究。近似模型的主要精度误差评价指标包括:相对平均绝对误差(Average)、最大绝对误差(Maximum)、均方根误差(Root Mean Square)和确定性系数(R-Squared),每种评价指标都有规定的计算公式。4项指标中前3项越小、最后1项越接近1代表模型精确性越高。表4为所构建的KRG近似模型精度误差分析结果。

表4 精度误差分析结果

以上4项精度指标默认可接受范围分别为:0~0.2,0~0.3,0~0.2和 0.9~1,通过误差分析能够发现,利用初始样本点构建的近似模型的所有精度指标均满足要求,在可接受误差范围内,可以利用此近似模型进行接下来多目标寻优研究。

2.2.4 NSGA-Ⅱ最优求解

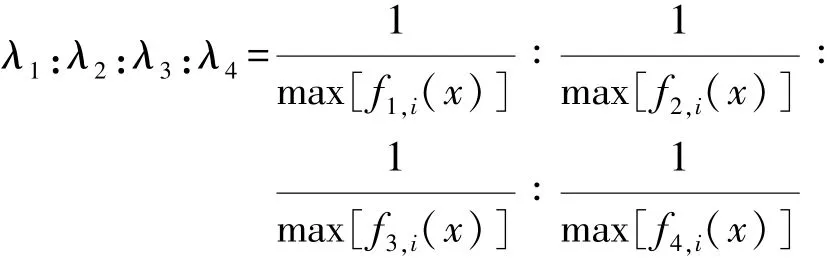

参照优化表达式便可完成优化算法选择及相关参数设置、变量设置、约束设置和目标设置,其中种群大小设置为80,迭代次数设置为1 000。利用比例系数法求解时,首先定义求解目标函数,目标函数值最小时的解即为Pareto解集中的最优解,目标函数表达式为

式中:f1,i(x),f2,i(x),f3,i(x)和 f4,i(x)分别为 4 个目标函数各自的Pareto前沿;k为Pareto前沿解集内所有解的总个数;λ1,λ2,λ3和 λ4分别为 4 个目标函数的比例系数。由于4个目标函数之间数量级以及物理单位存在一定差异,为获得更加合理的最优解,设定比例系数之间具有以下比例关系:

最终,根据比例系数法在Pareto最优解集中获得本文研究问题的最优解为:顶盖1#横梁的最优厚度0.92mm,顶盖2#横梁的最优厚度0.72mm,A柱内板的最优厚度0.82mm。3个变量的最优值均落在其各自边界内部,说明设计变量空间选择合理,最优解可信。

2.2.5 优化结果分析

(1)误差验证

为进一步验证最优方案的可行性与准确性,根据最优解对整车模型中的顶盖1#横梁、顶盖2#横梁和A柱内板的厚度参数进行修改,然后进行整车平台翻滚仿真分析,测量仿真结果,评价其与近似模型估计值之间的误差。表5为仿真结果与预测值之间的误差分析结果。

表5 最优方案仿真结果与预测值误差分析

通过误差分析可以发现,仿真结果与预测结果的目标值之间最大相对误差是-4.65%,并未超过±5.00%,满足误差要求。

(2)优化幅度分析

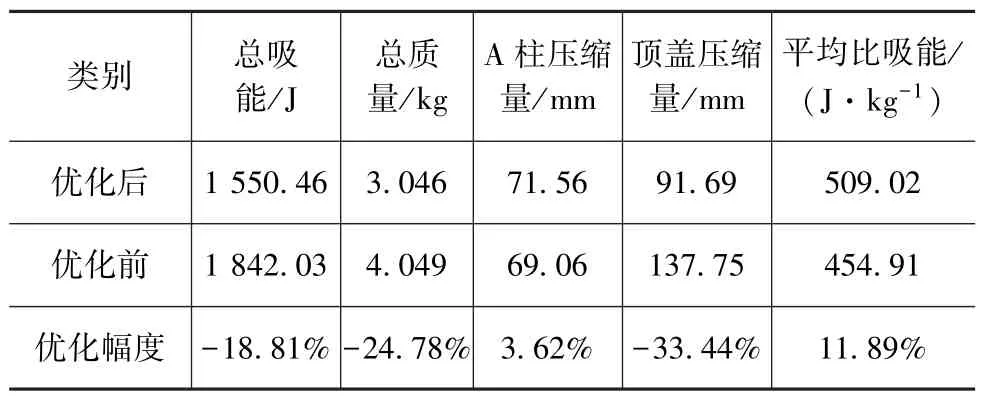

优化幅度表示优化后与优化前目标值的相对提升比率,对比优化前后目标值,进行相对提升比率计算,结果如表6所示。

表6 优化幅度分析

从表6看出,优化后关键结构总质量减轻24.78%,结构总吸能减少18.81%,关键构件的平均比吸能提升11.89%。优化后A柱在Z向的压缩侵入量基本无变化,顶盖压缩量有所减少,两者均未超过规定侵入量限值。综上,关键结构优化效果显著。

3 结论

基于FMVSS208平台翻滚试验工况,以某微型汽车为研究对象,通过理论探索、实车物理试验、计算机仿真模拟分析相结合的方法,分别完成有限元分析模型调试、试验与仿真结果分析、仿真模拟分析方法优化等车辆翻滚碰撞安全性能研究工作,具体结论如下。

(1)基于整车翻滚碰撞试验与仿真分析,分别从关键运动姿态、加速度与速度、主要部件变形和失效部件对标分析,完成有限元模型可信度、准确度和精细度的验证,为后续进行结构优化奠定基础。

(2)分别从整车翻滚试验后车身主要结构的变形、受力和吸能3个方面进行综合分析,最终确定顶盖1#横梁、顶盖2#横梁和左右两侧A柱内板为目标车型在翻滚碰撞过程的关键结构。

(3)综合考虑车辆耐撞特性和吸能特性对车辆翻滚性能评价指标进行研究,利用生存空间侵入变形反映耐撞性能,引入关键结构部件平均比吸能反映车辆吸能特性,最终提出了“试验后车辆A柱在Z方向的最大压缩变形量不能大于127mm,顶盖在Z方向的最大压缩变形量不能大于200mm,关键结构部件的平均比吸能越大代表车辆翻滚性能越好”的车辆翻滚碰撞安全性能综合评价指标。

(4)选取关键结构厚度为优化设计变量,按照优化设计流程,分别完成Opt LKD试验设计、KRG近似模型构建和NAGA-Ⅱ多目标寻优,并利用比例系数法完成最优解的选取,优化结果可靠。优化后关键结构总质量减轻24.78%,结构总吸能减少18.81%,关键构件的平均比吸能提升11.89%。