发动机热平衡测试及影响因素研究

2018-08-18雍安姣付永宏张林波郭建峰

雍安姣,付永宏,张林波,郭建峰

前言

发动机热平衡测试台架按照所用散热器来源可分为台架散热器方式[1-2]和整车散热器方式。台架散热器方式考虑到台架的兼容性,其设计散热能力一般都很大,多为水冷设备,且水路为多个台架或实验室共用,不易控制。一些企业或单位考虑到水阻对热平衡测试结果的影响,以及与整车追求一致性的目的,采用整车散热器进行试验[3-6],该方法因主要冷却部件来自于本车,故散热器采用强制风冷方式。对于台架散热器方式,存在水阻过大、管路热损失严重、流量不可控、进出水温差小等方面的弊端。整车散热器方式,在流阻和流量分布上占优势,但因其依靠风量控制温度,不可避免会改变发动机周围的流场分布,进而影响热量分布和测试结果。同时,整车散热器方式还存在风侧温度不易测量的缺点。以上两种方式,在实际测试中均存在测试误差大、部分测点趋势错误等缺陷。

据此,利用水冷式热交换器简化设计了新的测试台架。发动机侧可利用PID阀和旁通管路进行发动机水温的控制[6-7],另一侧水路可自由控制流量及进出口温差。与常规测试方法相比,具有流量分布与整车相当、热损失小、结构简单灵活和测试精度高等优点。对比发现,通过该方法,可使测试数据质量显著提升。且在此基础上,研究了不同进气温度、台架风机开启与否和不同水温情况下的热平衡特点。

1 台架测试误差分析

1.1 热平衡误差对整车水温仿真的影响

台架热平衡测试值是整车水温分析计算的直接输入,其精度对水温的计算结果影响很大。假设发动机传递到冷却系统的热功率从20逐渐增加至24kW,分析其变化对于散热器进水温度的影响,结果如表1所示。

表1 冷却系统热功率变化与散热器水温变化关系

由表可见,冷却系统热功率每增加10%即2kW,会使散热器进水温度升高近5℃。使用常规测试方法,热功率误差一般为20%左右,严重影响水温计算结果的可信度。

因此,必须提高台架测试的精度,进而提升仿真预测的准确度。

1.2 传感器精度与测试误差的关系

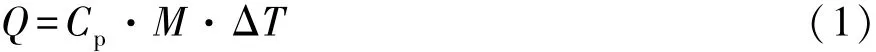

对于同种介质,其单位时间内吸收或放出的热量为

式中:Cp为被测液体热容;M为被测液体的质量流量;ΔT为被测液体进出口温差。

假设流量计误差为a%;温度传感器误差为d T,K;试验中各数据真值为Q=Cp·M·ΔT,则误差边界下的可能测试值为[8-9]

则被测液体热功率误差百分比为

据此,常见的几种传感器的热功率误差与温差的关系曲线如图1所示。

由图可见:传感器精度越高,热功率误差越低;同等传感器精度下,温差越大,热功率误差越低;流量计精度对于热功率误差影响较小;当温差增大到一定程度时,增大温差对测试精度的提升收效不大。

温差对热量测试精度的影响,举例如下:以流量计精度1%、温度传感器精度0.5K为例,同样测试工况下,当被测液体温差为3℃时,误差为34%,若提升液体温差至15℃,则误差降为7.6%,将测试温差提升至25℃时,则误差降至4.96%,完全符合工程数据误差要求。

图1 流量计及温度传感器精度与热量测试精度关系图

1.3 提升台架测试精度的措施

基于以上分析,提升测试精度的有效方法应是:在合理的传感器精度前提下,尽可能地增大被测液体的进出口温差。常规测试方法,因无法调控台架散热器水流量,温差一般为2~10℃。即使传感器精度较高,也存在11%~50%的误差。对于工程中常用的中低负荷,误差可达20%以上,无法满足实际工程使用需求。

根据能量守恒原理,散热器两侧进行热交换的能量相等。因此,可通过计算散热器冷却水侧的热量来获取发动机散热量。通过减小冷却水流量可达到增大冷却水进出口温差的目的,且减小冷却水流量,对于热平衡后的热交换量和发动机本身热量分布毫无影响。另外,即使采用精度较低的传感器,只要保证足够的温差,同样能获得较高的测试精度。所以这是一种新颖且经济有效的测试方法。

2 发动机台架搭建

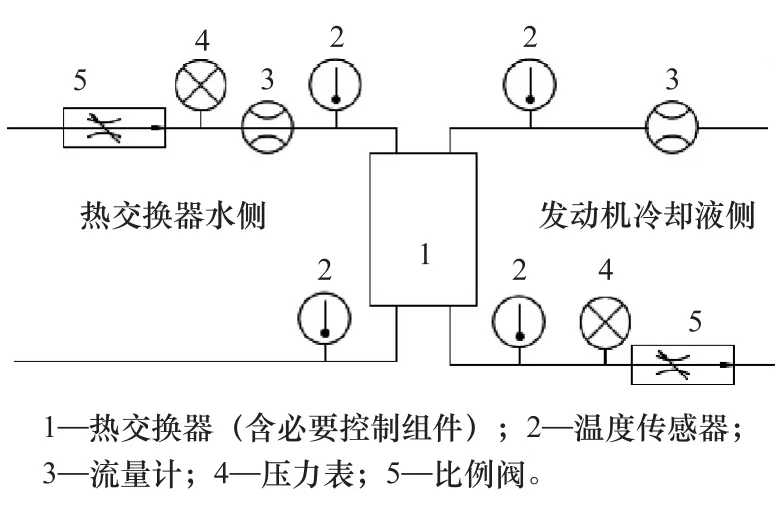

测试系统原理如图2所示,测试台架如图3所示。

图2 测试系统原理图

图3 测试台架实物图

需要注意的是,热交换器内部含有PID流量控制回路,以便于控制发动机冷却液侧温度。

3 测试数据对比

基于以上分析,对原有台架进行改造设计[10]。并依据提升精度的措施,进行了测试。由于条件所限,未能在同一台发动机上进行方法对比。图4和图5为两款发动机分别采用新旧方法的热平衡测试map图。很明显,旧方法在中低负荷区存在大量趋势不合理的数据点,而新方法测试数据趋势合理,曲面光滑,符合逻辑,说明新方法在测试质量上获得了大幅提升。

图4 使用旧方法测试的某发动机热功率map图

4 热平衡关键影响因素研究

图5 使用新方法测试的某发动机热功率map图

发动机的燃烧过程非常复杂,燃烧状态和周边介质状态不同,均可导致热平衡结果的变化。因此,通过理论公式对热平衡进行分析意义不大,通常是进行台架验证。在台架测试精度大幅提高的情况下,对一些可控可测的因素进行台架验证,更能获取可靠的信息和结论。对于热平衡测试,较为显著的影响因素有:环境温度、发动机水温、台架测试舱内的风速、控制策略、进气温度和环境舱内部布局等。考虑目前发动机台架设备的实际情况,重点研究了发动机水温、排气降温风机开启与否和进气温度3个因素对发动机热平衡的影响[9,11]。

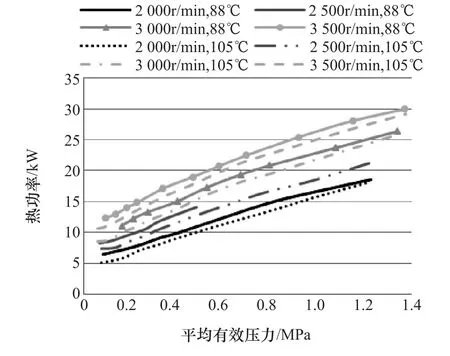

4.1 发动机不同水温对热平衡测试结果的影响

发动机冷却水温不同,代表着发动机内部液体黏度特性不同、摩擦损失也不同,进而导致散热量也不同。图6为某增压发动机在88和105℃水温情况下的热平衡map图。由图可见,水温对热平衡测试结果有显著的影响。但不同水温时,曲线整体趋势一致,低温状态下热平衡测试结果普遍高于高温状态。其原因是105℃是发动机较理想的工作温度,摩擦损失和液体黏度均较低,故热损失较小。

图6 不同发动机水温热平衡测试结果

4.2 台架风机开启与否对热平衡测试结果的影响

实际台架测试时,某些大负荷工况,必须对排气系统进行强制风冷,否则会导致排气温度过高,试验无法进行。由于空间限制,发动机布置趋于紧凑,冷却风多会直接吹拂到发动机本体,影响发动机本体与测试环境的对流换热量,进而影响发动机的热平衡测试。因此,对某款涡轮增压发动机进行了排气风机开启与否的对比试验。试验中,缸体各处风速均有差异,平均约3m/s,测试结果如图7所示(为使图形清晰易辨,仅呈现3组数据结果)。

图7 台架风机开启与否热平衡测试结果

由图7可知,开风机后,相同工况下的热平衡测试结果均比不开风机时约小3kW。该数值与测试风速有直接关系。

4.3 不同进气温度对热平衡测试结果的影响

不同的进气温度,会影响实际参与燃烧的空气质量,引起发动机控制策略的改变,进而影响实际的燃油消耗率和热平衡测试结果。因此,对某涡轮增压发动机进行了进气温度为43和60℃时的对比试验,结果如图8所示。

图8 不同进气温度热平衡测试结果

由图可见,进气温度越高,对应的热平衡测试值也越高,但不同温度时曲线整体趋势一致。由于试验条件所限,仅进行了两个转速下的试验,数据量相对较少,还不足以进行整体趋势的判定。

5 结论

综上所述,发动机热平衡试验精度对整车冷却系统匹配至关重要。通过增大测试液体进出口温差的方法,可将热平衡测试误差控制在5%以内,且该方法经济有效,可操作性强。对现有试验设备进行改型设计后,利用该方法得出的试验结果,测试数据质量显著提高。

当测试精度较差时,很多因素的影响往往被大误差所掩盖而未能呈现。在测试精度提升的基础上,重点研究了发动机水温、排气降温风机开启与否和进气温度3个因素对发动机热平衡的影响。结果表明,这3个因素对发动机热平衡测试结果均有较大影响。

发动机水温越接近最佳工作温度范围,热损失越小,105℃水温的热平衡测试值低于88℃水温的热平衡测试值;风机吹拂发动机本体会改变发动机热量分布,导致热平衡测试值降低,开风机后,相同工况下的热功率值比不开风机时小3kW左右,该差值大小与吹拂发动机机体的风速直接相关;发动机实际进气温度越高,热平衡测试值越大,当进气温度相差约20℃时,热平衡测试值相差约4kW。