关于塑料产品的结构设计及材料成型注意事项

2018-08-17韩玲

韩玲

(霍尼韦尔环境自控产品(天津)有限公司,天津 300457)

0 引言

工程塑料产品大部分是用注射成型方法加工而成的,产品的设计必须在满足使用要求、标准和符合塑料本身的特性前提下,尽可能简化结构和模具、节省材料、便于成型。产品设计中应考虑到如下因素:

1 产品材料的选取及形状设计

1.1 材料的选取

ABS:高流动性,价格便宜,适用于对强度要求不太高的部件(不直接受冲击,不承受可靠性测试中结构耐久性测试的部件),如内部支撑架(键板支架、LCD支架)等。还有就是普遍用在电镀的部件上(如按钮、侧键、导航键、电镀饰件等)。

PC+ABS:流动性好,强度不错,价格适中,又称 “合金钢”。适用于高刚性、高冲击韧性的部件,如框架、壳体等。

PC:高强度,价格贵,流动性不好。适用于对强度要求较高的外壳、按键、镜面、传动机架等。

POM:具有高的刚度和硬度、极佳的耐疲劳性和耐磨性、较小的蠕变性和吸水性、较好的尺寸稳定性和化学稳定性、良好的绝缘性等。常用于滑轮、传动齿轮、涡轮、蜗杆、传动机构件等。

PA:坚韧、吸水,但当水分完全挥发后会变得脆弱。常用于齿轮、滑轮等。受冲击较大的关键齿轮,需添加填充物。

PMMA:有极好的透光性,在光的加速老化240小时后仍可透过92%的太阳光,室外十年仍有89%,紫外线达78.5%。机械强度较高,有一定的耐寒性、耐腐蚀、绝缘性能良好,尺寸稳定,易于成型,质地较脆,常用于有一定强度的透明构件,如镜片、遥控窗、导光件等。

1.2 力求结构简单

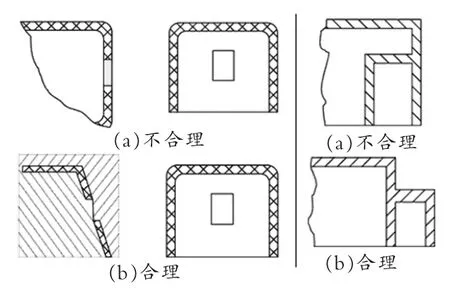

图1 常见设计图例Fig.1 Common design drawing

在保证使用要求及符合相关产品认证的前提下,设计力求结构简单、便于流动成型及脱模,尽量避免或者减少抽芯机构,减少缺陷产生的几率。如采用图1常见设计图例中(b)的结构,不仅可大大简化模具结构,便于成型,且能提高生产效率。

2 产品的壁厚设计应合理

塑料制件的壁厚取决于塑件的使用要求,太薄会造成制品的强度和刚度不足,受力后容易产生翘曲变形,成型时流动阻力大,大型复杂的制品就难以充满型腔。反之,壁厚过大,不但浪费材料,而且加长成型周期,降低生产率,还容易产生气泡、缩孔、翘曲等疵病。因此制件设计时确定产品壁厚应注意几点:①在满足使用要求的前提下,尽量减小壁厚,避免过设计;②制件的各部位壁厚尽量均匀,以减小内应力和变形;③承受紧固力部位必须保证压缩强度;④避免过厚部位产生缩孔和凹陷;⑤成型顶出时能承受冲击力的冲击。国外的一些常用塑料的推荐壁厚如表1所示。

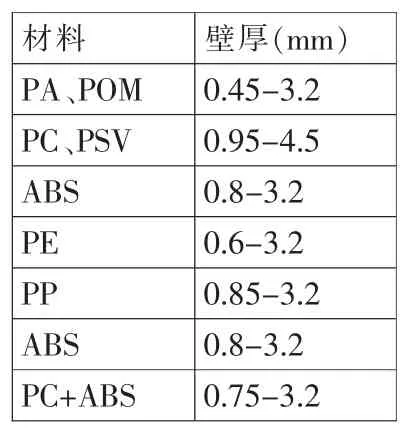

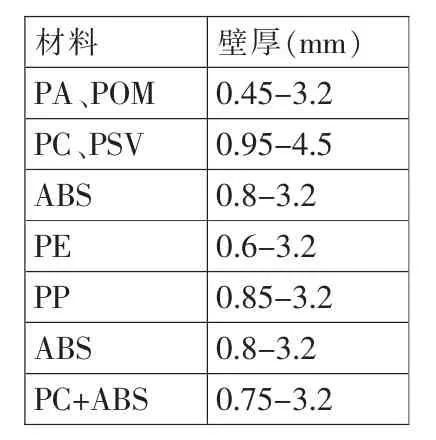

表1 常用塑料壁厚推荐Tab.1 Common plastic thickness recommend

3 必须设置必要的脱模斜度

为确保制件成型时能顺利脱模,设计时必须在脱模方向设置脱模斜度,其大小与塑料性能、制件的收缩率和几何形状有关,对于工程塑料的结构件来说,一般应在保证顺利脱模的前提下,尽量减小脱模斜度。脱模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。此外,成型的方式,壁厚和塑料的选择也在考虑之列。一般来讲,塑料产品的任何一个侧壁都需要有一定的脱模斜度,以便产品从模具中取出。脱模斜度的大小可在0.2°至数度间变化,视周围条件而定,一般以0.5°至1°间比较理想。表2为根据不同材料而推荐的脱模斜度。具体确定脱模斜度时应考虑几点:①对于收缩率大的塑料制件应选用较大的脱模斜度;②对于大尺寸制件或尺寸精度要求高的制件应采用较小的脱模斜度;③制件壁厚较厚时,成型收缩增大,因此脱模斜度应取大;④对于增强塑料脱模斜度宜取大;⑤含自润滑剂等易脱模塑料可取小;⑥一般情况下脱模斜度不包括在制件公差范围内。

表2 常用拔模斜度推荐Tab.2 Common draft angle recommend

4 强度和刚度不足可考虑设计加强筋

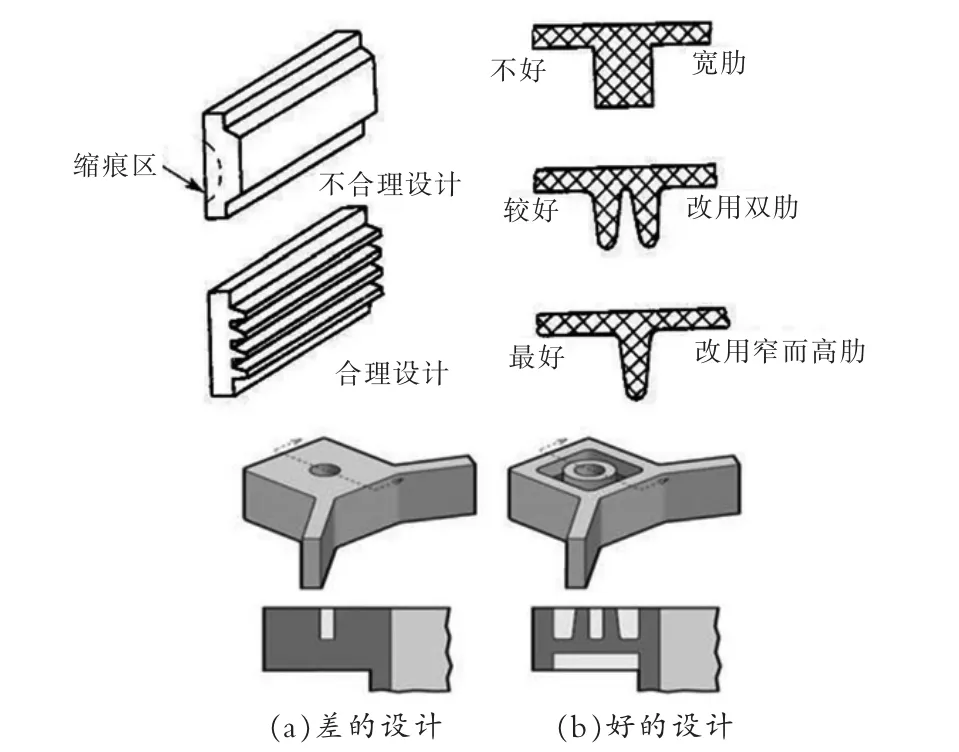

为满足制件的使用所需的强度和刚度单用增加壁厚的办法,往往是不合理的,不仅大幅增加了制件的重量,而且易产生缩孔、凹痕等疵病,在制件设计时应考虑设置加强筋,这样能满意地解决这些问题,它能提高制件的强度、防止和避免塑料的变形和翘曲。设置加强筋的方向应与料流方向尽量保持一致,以防止充模时料流受到搅乱,降低制件的韧性或影响制件外观质量。

4.1 制件设计成圆角转角的优点

在满足使用要求的前提下制件的所有的转角尽可能设计成圆角,或者用圆弧过渡。圆角具有以下特点:

(1)圆角可避免应力集中,提高制件强度。在制件的转角处易产生应力集中,在受力或受冲击、振动时会发生破裂,尤其像常用的工程塑料——聚碳酸酯,如果成型条件不当或制件结构不合理,则会产生很大的内应力,特别容易产生应力开裂。实验数据证明,当圆角半径小于制件壁厚0.3倍/时应力集中急剧增大,当大于壁厚0.8倍/时,应力集中明显变小。

(2)圆角可有利于充模和脱模。对于一些流动性差的塑料或加入填料的塑料,制件设计圆角尤为重要,不仅可改善充模性能,而且可提高制品使用性能。

(3)圆角有利于模具制造,提高模具强度。制件上设计了圆角,模具的对应部位也呈圆角,这就增加了模具的坚固性,模具在淬火或使用时不致因应力集中而开裂,因而也增加了模具的强度。

应根据制件的使用要求和塑料材料的特性合理确定制件的尺寸公差。图2为常见设计优劣对比图。

图2 常见设计优劣对比图Fig.2 Common design advantages and disadvantages comparison chart

4.2 影响塑料制件尺寸精度的因素

影响塑料制件尺寸精度的因素很多而且十分复杂,归纳起来主要有以下几方面:

(1)塑料原料本身的特性,一般结晶型和半结晶型的塑料的收缩率比无定型的大,范围也宽,因此制件尺寸精度也就有差异。(2)成型工艺条件如料温、模温、注射压力、保压压力、塑化背压、注射速度、成型周期等都会影响成型收缩率的大小和波动范围。

(3)模具的结构如分型面选择、浇注系统的设计、排气、模具的冷却和加热等以及模具的刚度等都会影响制件尺寸精度。

(4)模具在使用过程中的磨损和模具导向部件的磨损也会直接影响制件的尺寸精度。因此在制件设计中正确合理确定尺寸公差是非常重要的。对于工程塑料制件、尤其是以塑代钢的制件,设计者往往简单地套用机械零件的尺寸公差,这是很不合理的,许多工业化国家都根据塑料特性制定了塑料制件尺寸公差。我国也于1993年发布了GB/T14486-93《工程塑料模塑塑料件尺寸公差》,设计者可根据所用的塑料原料和制件使用要求,根据标准中的规定确定制件的尺寸公差。

5 结束语

本文研究重点是塑料产品的结构设计和成型注意事项。结合工作实际情况,运用塑料材料特性、注射成型中拔模等问题,总结出常用的塑料件结构设计的特点,采用实际举例法说明各种形状结构件设计时要注意的地方。也可以通过Pro/E WILDFIRE 5.0软件的Mechanism模块进行有结构应力等分析,探索减少应力的方法,提出一些塑料结构优化设计措施。简化塑料件结构的设计过程,增强产品零件结构的可靠性,缩短产品开发周期。并将所得结论在集团公司产品设计中心推广运用。