台式钻床的自动化改造

2018-08-17李省委

李省委

(闽南理工学院,福建 石狮 362700)

0 引言

随着我国颁布实施“中国制造2025”开始,各个工业制造产业中的生产结构和生产设备升级都迫在眉睫,据2013年中国机床行业运行及投资趋势调研报告统计,我国有各类机床近1400万台。虽然总量多,但是自动、半自动车床的总量不足30%,要想满足现在生产的需求,全靠购买新的设备机床代价是非常昂贵的,那么对原有的机床进行改造,提高生产效率、产品质量、降低劳动成本同时较大节省了投资省本。因此我们需要对原有的机床进行改造升级,在保留原有机床的基本框架下改造其进给系统、主轴的传动系统和控制系统等,从而优化机床的性能,实现机床的半自动化、自动化,提高生产质量和生产效率。

1 钻床的整体改造思路

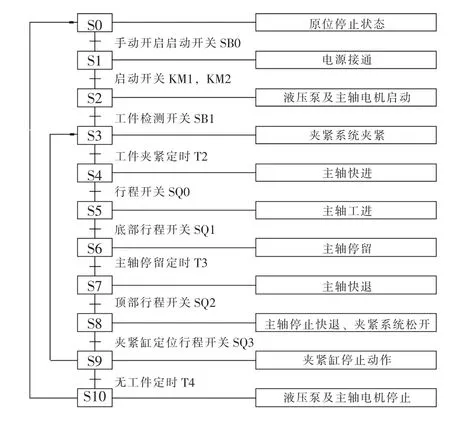

根据设计需求先对福州某机床厂生产的Z4116型机床进行整体改造,机床总体设计的构思与方案的确定,关系到机床的性能优良、产品种类、经济效益等最为显著。因此,在设计初我们要确定优良的总体方案设计思路,确保产品的功能、经济效益和机床实用性能。改造后的机床加工工艺流程如下:启动 (电源及控制模块)→自动送料→自动夹紧→主轴快进→主轴工进→主轴停留→主轴快退→夹具松开→出料→。根据此工艺流程图可确定自动钻床的动作流程如图1所示。

图1 自动钻床动作流程图

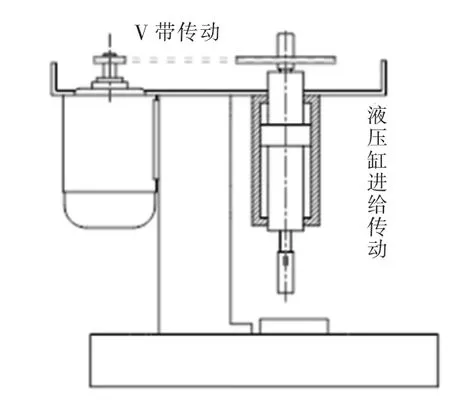

普通钻床的执行系统是机械设计的核心部分,原有的钻床主轴传动关系是有电动机通过皮带传递给主轴;进给运动系统是由手动控制圆柱齿条及齿轮完成。改造后使钻床实现全自动,主轴的源动力传动还是由原来的电动机通过皮带传递给主轴,主轴的进给系统改造为液压缸驱动来替代手动进给,主要包括钻头切削运动和进给液压缸驱动进给运动,传动系统的运动简图如图2所示。

总体设计的内容主要包括:执行系统的设计、传动系统方案设计和原动机选择、PLC控制方案设计及总体布局设计;通过这些改造使机床实现自动化,以达到预期目标,实现改善产品质量,提高生产效率,最终满足工作需要。

图2 传动系统运动简图

2 主轴进给系统的设计方案

传统的普通台式钻床主轴进给系统主要由主轴、主轴套筒、主轴套筒镶套、齿轮齿条和轴承等组成。主轴在工作时既要做旋转运动也要做进给运动,动力传递流程是主轴在套筒人,套筒放再钻床主轴的箱体中,动力传递是有花键连接。机床改造后更换原有的传递模式,导入液压缸进给系统,由PLC控制系统控制液压缸驱动代替原有的手动进给,来实现主轴的快进、工进和快退动作。在引入液压缸进给系统后,由于液压系统自身缺点及液压缸的结构和性能的限制,液压缸不宜作高速的旋转运动,因此,在设计时必须引入合适的轴承及其结构来实现主轴的高速旋转,由液压缸实现往复运动。液压系统工作原理图如图3所示。

图3 自动钻床液压进给系统控制原理图

3 自动钻床的控制系统设计

3.1 自动钻床的PLC控制设计

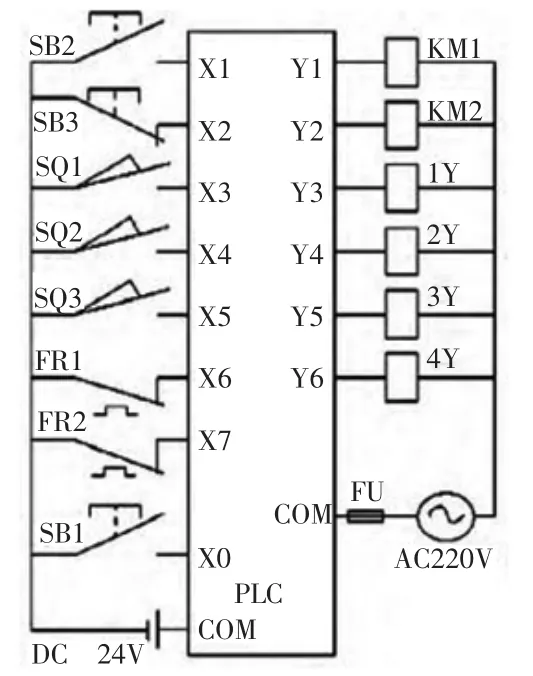

自动化钻床控制系统控制方式常用有有两种方式:手动开关控制和PLC控制。手动开关控制主要安装在主电路上控制床机床的启、停。PLC控制方式下,通过反复执行反映控制要求的程序来实现控制功能,为了使PLC的输出及时地响应随时可能变化的输入信号,程序不是只执行一次,而是不断地重复执行,直至PLC停机或切换到STOP工作模式。控制电路图如图4所示。

图4 台式钻床PLC控制原理图

3.2 自动钻床控制流程

自动钻床进给系统的控制流程包括主轴电机和液压泵电机的启动控制、主轴快进控制、主轴工进控制、主轴停留控制、主轴快退控制、主轴快退停止控制和主轴电机和液压泵电机的停止控制。控制流程图如图5所示。

图5 自动钻床进给系统PLC控制流程简图

主轴快进控制:当工件检测开关SB1闭合,接通工件夹紧定时器T2,达到计时完成后,三位四通电磁换向阀1Y得电,快进油路接通,主轴快速进给。

主轴工进控制:主轴快进行程完成后,开关SQ0闭合,三位四通电磁换向阀线圈1Y、二位二通电磁换向阀线圈3Y和二位三通电磁换向阀线圈4Y得电,液压控制系统接入工进油路,主轴工进。

主轴停留:加工后,此时触发PLC控制电路发出下一步指令,使主轴停留对加工孔进行修磨。

主轴快退:PLC控制电路完成计时时

间后,各个换向阀完成相应复位,使液压控制系统接入快退油路,主轴快退。

主轴快退停止:主轴快退至行程开关SQ2处时,触发PLC控制电路下一步指令,来控制液压系统油路,使主轴停止快退。

主轴电机和液压泵电机停止:当工件检测器检测不到工件时,PLC控制程序中SB1常闭开关处于闭合状态,达到计时时如果没有工件待加工时主轴电机和液压泵电机停止工作。

4 结束语

本文在原有传统钻床的基础上主要对控制部分和主轴进给方面进行了系统改造和设计,介绍了钻床总体的改造方案,液压控制系统和PLC控制系统在机床中的应用,主要涉及到液压传动设计、PLC自动控制技术、机械设计学、机构学等学科的综合应用。改造后保留了原有机床的基本结构和性能,同时实现了设备的智能化加工,提高生成效率及安全。