合成氨造气洗气塔的技术改造总结

2018-08-14骆青

骆 青

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

固定床间歇煤气炉制取的半水煤气进入气柜前,温度高、粉尘多,一般流程设计中会设置多个洗气塔串联,以降低半水煤气温度并除尘,然后进入后段工序。洗气塔的降温效果是影响后段生产的一个重要因素。

安徽晋煤中能化工股份有限公司(以下简称中能化工)供气车间造气岗位共有3套造气系统,每套系统由2台洗气塔串联。由于洗气塔降温效果差,夏季生产时气柜出口半水煤气温度达48 ℃,严重影响后段产量。为此,2014年3月,在系统检修期间对1#、3#造气洗气塔分别进行改造。从检修的结果看,技改效果较理想,实现了装置的长周期稳定运行,创造了良好的经济效益。

1 主要改造措施

1.1 洗气塔的喷头改造

喷头是空塔喷淋的主要部件,其功能是让流经喷头的循环水均匀喷射并形成水雾,与上升半水煤气充分接触,从而起到降温、除尘的效果[1-2]。由于造气循环水质非常差,解决喷头堵塞是喷头设计的一大难题。中能化工供气车间造气岗位洗气塔先后经历了3次技改,但是降温效果都不理想,严重制约着后段生产。

第1次技改是蜗牛喷头:这种喷头由于材质为铸铁,且内部流通直径小(仅10 mm),煤泥和煤焦油易黏附在内壁上,进而造成喷头堵塞严重;且安装数量多,1台Ф 3 200 mm造气洗气塔共安装60个喷头,检修清理非常困难。

第2次技改是角钢穿流塔盘:这种设计虽效果尚可,喷头不堵塞,但设计复杂、投资大、施工难度大、用水量很大、塔盘阻力大。

第3次技改采用了目前化工行业比较受推崇的SX无填料喷淋洗气塔技术,可根椐生产技术需要设计喷嘴的数量和孔径。由于中能化工造气岗位循环水经过洗气塔换热除尘后,经填料式冷却塔换热,造成循环水中带有大颗粒塑料片、煤籽、煤泥、煤焦油,且脱硫废液有时也排入循环水中,其腐蚀性较强。即使循环水做了技改,如过滤、沉淀、加药,也避免不了上述问题,喷头经常堵塞,每年大修时就必须清理喷头。

目前,供气车间结合上述几种喷头的设计原理和优缺点,设计出一种通量大、无堵塞的齿形冲溅式喷头,并在洗气塔内部做了技术改造,塔壁安装气体分布器,塔下部气液的接触充分,角钢的边缘设计成齿形,形成淋降的液流,增大了气液的接触机会与面积,提高了降温、除尘的效果,它继承了淋降式塔板的优点。此种技术发挥了前三者的优点,减少了其缺点,而且相较于其他塔型而言,既能长期稳定运行,效率又高。从2014年1月大修技改,2台洗气塔运行至今效果明显,洗气塔未检修过,洗气塔的降温效果和水量没有改变,运行维修费用较低。

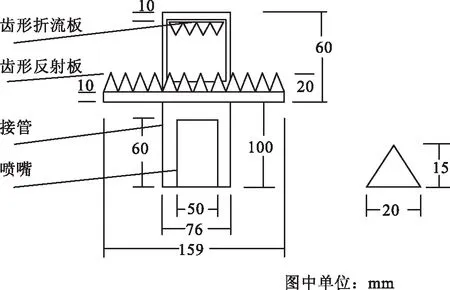

1.2 喷头设计

喷头在设计上主要从两方面考虑:①不能让循环水中的杂质堵塞喷头,故设计时采用内径DN50 mm的不锈钢管作为喷头的喷嘴,其流通直径是原喷头的2.5倍;②喷头出水时要分布均匀,具有雾化效果,使其与气体充分接触换热,故出水口设计成2道锯齿分布,循环水被击碎雾化,以达到均匀分布;③由于造气循环水腐蚀性较强,因此喷头在材质上采用不锈钢管进行加工。喷头设计示意见图1(材质为304不锈钢,锯齿均匀分布)。

图1 喷头设计示意

设计原理是:具有一定压力的循环水,通过洗气塔上水管进入塔内各喷头支管,然后进入喷头,通过喷嘴冲击到喷头的齿形折流板上,部分循环水被齿形均匀分布;另一部分循环水被折流到齿形反射板上,循环水再一次被均匀反射击碎喷出,最终形成伞状雾化水面。半水煤气穿过伞状雾化水面及下流的水雾形成水汽混合物,能与循环水充分接触,发生热的交换和除尘,最终煤气温度被降低。由于内孔设计较大(DN50 mm),在高压水的作用下根本不会发生堵塞,且安装拆卸方便。

1.3 气体分布器设计

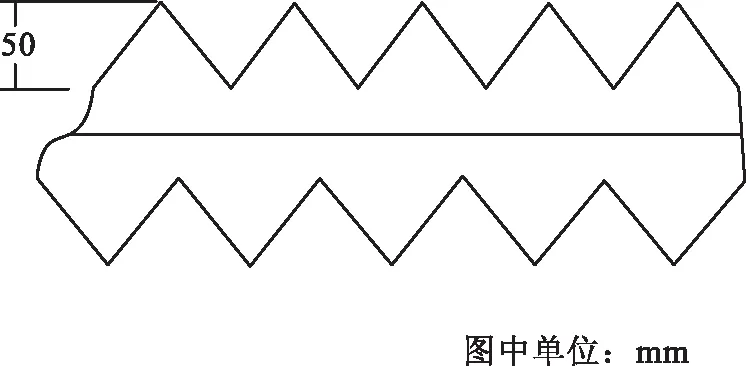

图2 角钢齿形分布器示意

洗气塔能达到降温除尘目的,主要是保证喷头的喷水量和喷水效果,其次是保证半水煤气均匀分布不偏流,使上升的气流与下降的水雾充分接触换热,因此洗气塔在解决喷头问题后,进一步要解决气流均匀分布。即在洗气塔的中下部安装3层角钢齿形气体分布器(材料为Q235角钢,齿形为等边三角形均匀分布),其作用是:①下流的循环水落到角钢的脊背上被击碎散射,增加了循环水在塔内的雾化效果(见图2);②上升的半水煤气穿过均匀分散的角钢分布器被均匀分散,不会发生气体偏流,保证水与气的充分接触[3-4]。

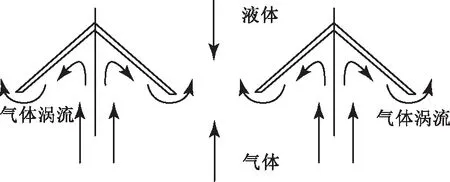

其工作原理:洗气塔内下流的循环水,落到齿形角钢的脊背上被击碎散射(见图3);上升的半水煤气穿过分散的齿形角钢分布器被均匀分散,与雾化状的循环水充分混合换热,半水煤气携带粉尘与被加热的水流下降到塔底,达到半水煤气降温除尘的效果[5]。

图3 气体分布器工作原理示意

1.4 洗气塔的技术改造

2014年3月,供气车间在检修期间对1#、2#造气洗气塔分别进行改造,从检修的结果看,达到了良好的预期效果。

1#、2#造气洗气塔技改参数:塔体Φ3 600 mm×17 400 mm,气量60 000 m3/h(温度150~75 ℃,压力0.004 MPa),液量900 m3/h(温度≤32 ℃,压力≥0.39 MPa)。设置3层喷头,每层5只,共15只,上喷、空塔喷淋。洗气塔中、下部设置3层齿形角钢分布器,间隔300 mm。气体进、出口DN1 500 mm;液体进口3个 DN250 mm,液体出口DN500 mm。

2 改造后的运行效果

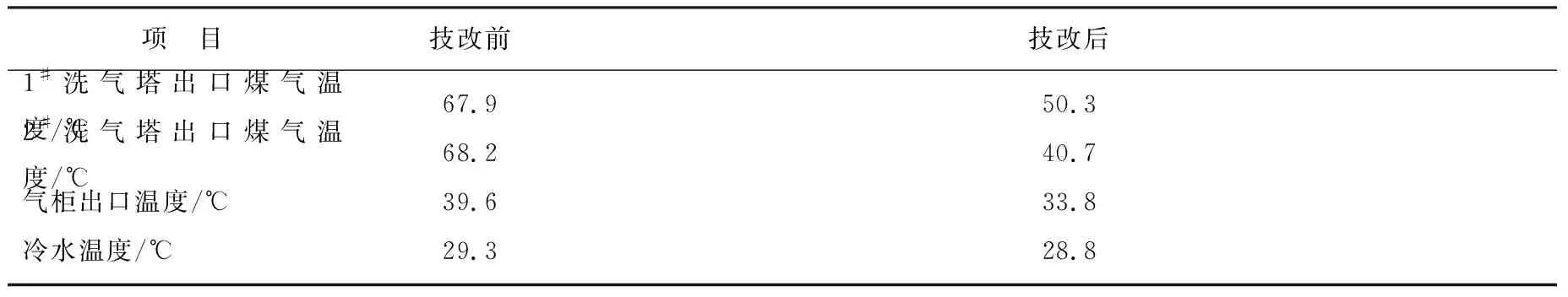

洗气塔技改前、后降温效果的对比见表1。

表1 洗气塔技改前、后降温效果的对比

由表1可知:技改后,1#洗气塔出口煤气温度降低了17 ℃,2#洗气塔出口煤气温度降低27 ℃,气柜出口煤气温度降低了6 ℃,降温效果较为明显。

3 经济效益分析

3.1 经济效益

供气车间西厂造气20台煤气炉生产的半水煤气供3台6M50、4台4M50、2台MH、1台H12压缩机,一段进气压力38 kPa,34 ℃水蒸气分压为5 319 Pa, 40 ℃水蒸气分压为73 814 Pa,则计算出压缩机一段进口在34 ℃时的生产能力为39.35 t/h,压缩机一段进口在40 ℃时的生产能力为37.85 t/h,增加生产能力1.50 t/h,生产能力提高了5.56%。按全年生产天数为350 d计,则全年增加总氨产量为12 600 t。此增加的产量主要是降低半水煤气温度、增加压缩机打气量获得的,在成本计算上除消耗半水煤气外,其余消耗成本基本不增加。按合成氨效益100元/t计,则全年直接效益约为126万元。

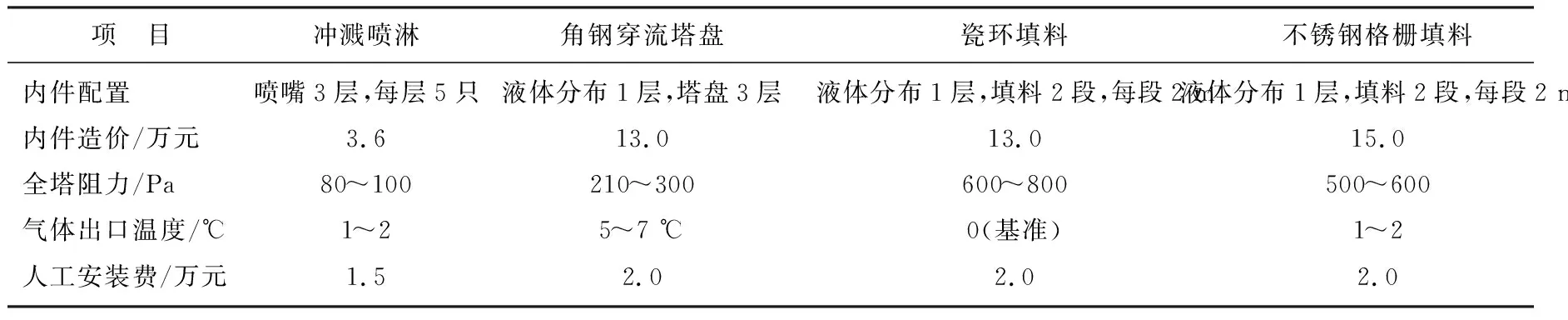

3.2 投资效益对比

目前,多见的半水煤气洗气塔内件有喷淋、角钢穿流塔盘、瓷环填料、不锈钢格栅填料等几种,以常见的Φ3 600 mm洗气塔为例,不同结构性能及费用对比见表2(表中数据基于同等的气量、水量和进气温度)。

表2 洗气塔不同结构性能及费用对比

由表2可知;采用该技术改造后,不仅从成本上可直接降低9万元左右,而且由于安装方便,人工安装费也降低0.5万元。

4 结语

通过此次对造气洗气塔的改造优化,工艺流程更加合理,装置能实现长周期稳定运行,提高了装置的经济性。由于该技术在实践中取得了良好的效果,2015年11月在设备大修时,对3#、5#造气洗气塔也进行了技改,达到了预期的效果:洗气塔出口半水煤气温度同期条件下降低了10 ℃,煤气温度的降低提高了罗茨鼓风机、压缩机等动力设备的机械效率。现计划将该技术在化工车间推广和应用,使后续岗位的换热效果得到大幅改善,优化生产条件,对节能减排起到积极的推动和示范作用,社会、环境效益显著。