合成氨装置造气原料输送皮带卸料方式改造

2018-08-14赵海

赵 海

(云南云天化股份有限公司红磷分公司,云南开远 661600)

云南云天化股份有限公司红磷分公司有1套年产80 kt合成氨装置,生产的液氨作为中间产品,为公司最终产品磷酸铵提供原料。该套装置于1997年7月开工建设,1999年9月投产,初期建设规模为年产30 kt合成氨,造气采用固定床间歇式气化法。原生产原料主要采用焦炭,2012年随着焦炭价格的不断上涨,使得合成氨生产成本不断增加,为了提高现有合成氨生产装置的整体水平、增强企业竞争力、降低液氨生产成本、增加企业经济效益,红磷分公司新增1套200 kt/a煤棒装置,将合成氨原料从焦炭调整为煤棒,煤棒入炉采用皮带输送,原煤棒输送皮带卸料方式采用犁式卸料器,但犁式卸料器存在磨损大、挡皮容易损坏、对物料适应性差、无法输送坚硬的焦炭及无烟煤返料等缺点,但采用其他卸料方式又存在现场场地受限等问题,通过反复研究,克服了现场条件受限等不足,将卸料工具从原来的犁式卸料器更改为布料小车,解决了犁式卸料器存在的不足,同时达到了远程控制的目的,提高了装置的自动化水平[1-4]。

1 生产流程

红磷分公司200 kt/a型煤装置是生产煤棒供合成氨装置造气使用的,其主要生产流程:原料煤→破碎→加腐殖酸黏接剂→沤化库沤化→沤化煤上煤→7#输送机→8#输送机→1#~6#单轴搅拌机→1#~6#挤压式煤棒成型机→9#输送机→烘干塔→10#输送机→11#输送机→12#输送机→13#输送机→1#~9#造气料仓。

其中,1#~9#造气所使用的物料是从13#皮带卸下,输送皮带机型号为TD75型,带宽为650 mm,带速为1.25 m/s,燃烧物为煤棒,投送量为50 t/h,采用电动犁式卸料器卸料,共有9台卸料器分别供9座造气料仓,每台卸料器前后间距为20~23 m,料仓间距为3.4 m。皮带机驱动功率为22 kW,配备DCY224- 40型减速机。传动滚筒为D500 mm×750 mm(表面铸胶),其中心高900 mm,9个卸料点水平距离110 m。13#皮带在造气厂房顶部,设置在密封的栈桥中,皮带机栈桥顶部支撑梁距栈桥平面2.3 m,皮带机水平段(1#~9#料仓段皮带架、主动滚筒、电机和减速机支座)高度为0.8 m。

2 存在的问题

(1)因13#皮带卸料方式是采用犁式卸料器卸料,在正常状况下,主要输送质地较软的煤棒,但在煤棒装置异常或者在返料比较多的状况下,会有质地较硬的焦炭或者块状无烟煤是通过13#皮带卸料到造气料仓中,此时会出现犁式卸料器挡皮磨损大、卡料划伤皮带等现象。

(2)该料仓远程控制器在操作过程中会出现信号衰减、操作远程控制投卸料器时控制不精准的现象,时常出现犁式卸料器电机损坏,进而影响生产。

以上2个问题已经影响到红磷分公司合成氨装置的安、稳、长、满、优运行,因此,对上述存在的问题进行改造已经迫在眉睫。

3 卸料方式的改造

3.1 改造难点

通过研究和考察,若做到既能输送质地较软的煤棒,又能输送质地坚硬的焦炭及块状无烟煤,同时解决犁式卸料器电机易损坏的问题,采用卸料小车卸料较为合适,但采用卸料小车存在以下几个问题。

(1)输煤栈桥高度不够

该合成氨装置皮带机栈桥顶部支撑梁距栈桥平面2.3 m,皮带水平段高度0.8 m,有效高度仅为1.5 m,而一般卸料小车高度为1.5 m,无空间加装布料小车。

(2)造气料仓口满足不了卸料小车要求

该合成氨装置原使用的料仓卸料口口径仅为400 mm×400 mm(2个),卸料口高度0.8 m,满足不了卸料小车的需求;若扩大卸料口口径,则会影响料仓的受力情况。

(3)卸料量满足不了造气炉需求

该合成氨装置造气分为2个系统,分别为1#造气系统和2#造气系统。其中,1#造气系统配有4台造气炉,2#造气系统配有5台造气炉,9台造气炉原料由1条皮带供给,皮带总长110 m。在日常状况下,每台造气耗煤量约3 t/h,但卸料小车移动速度约为0.3 m/s,以每台造气炉需要卸料10 min计算,1个来回需要消耗72 min以上,满足不了造气炉原料的供给需求。

3.2 改造方案

根据现场存在的改造难点,通过调研及讨论,决定对皮带架进行改造,采用2台卸料小车分别供1#、2#造气炉使用,同时对远程控制系统的精确性进行改造,具体改造内容如下。

(1)皮带机架及料仓的改造

降低皮带机架高度,因13#皮带机栈桥顶部支撑梁距栈桥平面2.3 m,为便于卸料小车顺利安装,需要将皮带机架高度降低,根据计算,皮带机水平段(1#~9#料仓段皮带架、主动滚筒、电机和减速机支座)于栈桥平面高度由0.8 m降低至0.5 m。

(2)料仓卸料口的改造

将原卸料口突出部分切除,料仓与料仓支撑进行加强,同时在不伤及支撑筋板的情况下扩大料仓进料口,料仓卸料口从原来的400 mm×400 mm(2个)改造为1 200 mm×1 000 mm(1个)。

(3)卸料方式的改造

将原有的犁式卸料器改为卸料小车,采用2台卸料小车,分别为1#、2#卸料小车,1#卸料小车负责对1#造气系统的1#~4#造气炉料仓给料,2#卸料小车负责对2#造气系统的5#~9#造气炉料仓给料。1#、2#卸料小车卸料采用快速翻板阀切换分别卸料,当1#卸料小车对1#~4#任意一个料仓卸料时,2#卸料小车可开到5#~9#料仓任意一个需要供给的料仓,反之亦如此;2台卸料小车始终保证其中1台供料,以达到连续生产的目的。2台卸料小车型号为B650×40m,配用圆柱齿轮减速机型号ZQ250- 31.5- 2.2kw,传动比31.5,配防爆电机Y2- 112M- 6,配用制动器型号为TH2- 200,制动力矩160 N·m。

(4)加大皮带电机功率

供造气料仓皮带机安装2台卸料小车后,势必增加皮带机的负荷,为防止皮带电机频繁跳停或烧毁,皮带的电机功率由22 kW提高至30 kW,同时配备相应的减速机。

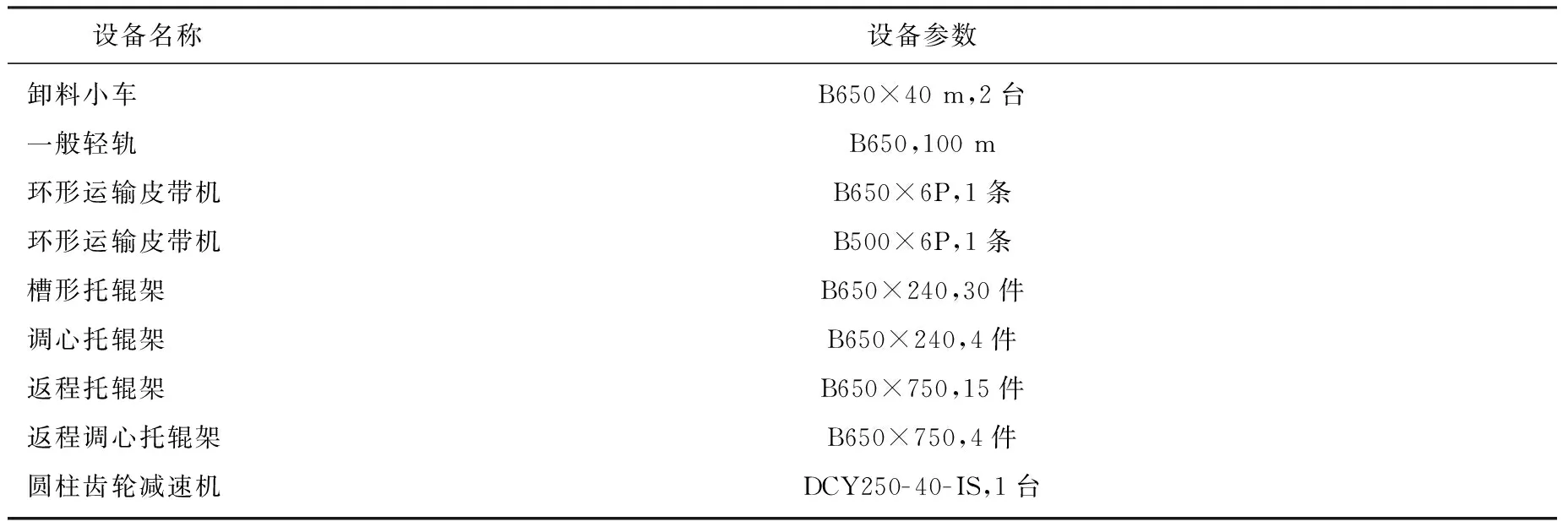

安装卸料小车后,运输皮带需要在卸料小车2个滚筒上变向,运输皮带需要比原来长6~7 m。因皮带机张紧滚筒处皮带单边长8 m,所以能满足要求,卸料小车示意见图1。卸料小车配套改向滚筒、机架、节能型防爆电机、减速机、制动器。改造后主要设备参数见表1。

1. 卸料小车支架 2. 改向滚筒 3. 改向滚筒 4. 输料斗 5. 行走轮 6. 导轨图1 卸料小车示意

设备名称设备参数卸料小车B650×40 m,2台一般轻轨B650,100 m环形运输皮带机B650×6P,1条环形运输皮带机B500×6P,1条槽形托辊架B650×240,30件调心托辊架B650×240,4件返程托辊架B650×750,15件返程调心托辊架B650×750,4件圆柱齿轮减速机DCY250-40-IS,1台

(5)远程控制器改造

由于皮带犁式卸料器远程控制器程序设计合理,卸料工具由犁式卸料器改为卸料小车后,导出PLC程序并修改了程序内的自保持功能,将程序控制修改为点动控制,并且安装AZ7311型高精度限位开关来限制卸料器上限位及下限位,达到了精确控制的目的。

4 改造后运行情况

4.1 改造后运行方式

改造后,第1台卸料小车卸料时,第2台可开到相应的预定位置等待,在第1台卸料小车卸料的料仓即将卸满时,关闭第1台卸料小车的闸板,第2台卸料小车开始卸料,此时又可移动第1台卸料小车到相应的预定位置等待;在第2台卸料小车卸料的料仓即将卸满时,打开第1台卸料小车的闸板,第1台卸料小车开始卸料,如此交替进行,就可保证皮带机在不停车的状况下,达到连续运行卸料的目的。在一台卸料小车发生故障或检修停运时,可使用另一台卸料小车完成所有卸料任务,从而达到不影响生产的目的。

4.2 改造后应用情况

改造后,运行情况较好,达到了可卸质地较软的煤棒和质地坚硬的焦炭、无烟块煤的目的,提高了皮带的适应性;同时,远程控制良好,卸料器远程操作能精确控制到上台和下压的所需位置,减轻了操作人员的劳动强度,省去部分人工对卸料器位置的调整;同时,电机也从未出现烧毁现象,保证了电机的良好运行。

5 结语

本次改造主要是解决了犁式卸料器对物料适应性不强的问题,为红磷分公司合成氨装置的安、稳、长、满、优运行提供了保障。同时,皮带卸料器经自动控制改造后,省去操作人员1名,则每年可节省费用约36 000元。

通过此次改造后,提高了红磷分公司合成氨装置皮带卸料器装置的适应性,并提高了装置的自动化水平;更重要的是,通过此次改造,锻炼了技术人员解决问题的能力。