测定Ni催化剂金属分散度的分析方法比较

2018-08-14

(中国石油化工股份有限公司北京化工研究院分析研究所,北京 100013)

金属分散度是催化剂重要的表面性质之一,Ni基催化剂是广泛应用在化工生产过程中的工业催化剂。Ni基催化剂的金属分散度是其表面活性Ni金属原子数与催化剂上总Ni金属原子数之比。测定金属分散度最普及的方法是化学吸附法[1]。科学家们上世纪就开始采用各种方法[2,3]对负载型催化剂进行金属分散度的测定,对不同的测试方法进行比较[4-5],研究了吸附的探针分子和金属的对应关系[6]。不同测试条件对金属负载催化剂分散度的测定影响也较大[7-12],但是没有系统研究这几种不同的测试方法对金属分散度测定值的影响,对不同催化剂适合的测试方法及相应方法的实验条件优化研究的不够系统和深入。

本实验采用动态脉冲H2化学吸附、静态H2化学吸附、H2-O2滴定法和H2-程序升温脱附(H2-TPD)的方法测定了Ni催化剂的金属分散度,研究了测试条件和不同测试方法对测试得到的Ni金属分散度的影响。

1 实验部分

1.1 样品和仪器

1.1.1 样品

Ni负载催化剂

1.1.2 仪器

美国MICROMERITICS的全自动物化吸附分析仪(ASAP2020M+C);

美国MICROMERITICS公司的全自动化学吸附仪(Autochem 2920)。

1.2 实验条件

实验中只有静态H2吸附法在ASAP2020M+C仪器上测定,其余实验都是在Autochem 2920上进行。

H2-TPR实验:准确称取一定质量样品放入样品管中,将样品管放入仪器中,通10%H2-Ar混合气,吹扫10min,待基线稳定后开始计数,以10℃/min升至某一温度。

静态H2吸附法:准确称取0.5g样品,对样品进行抽真空处理,升至某一温度,连续通入H2,还原一定时间后,对样品抽真空一定时间,降至某一温度,在一定的压力范围内,测定H2的吸附等温线,然后再抽真空,重复测定H2的吸附等温线。根据测得的吸附量和相对压力之间的关系,通过差值法计算得到H2化学吸附量,计算得到金属分散度。

动态脉冲H2吸附法:准确称取0.5g样品,在Ar吹扫下升至某一温度,更换气体为10%H2-Ar气体,通入一定时间后,更换气体为Ar,吹扫一定时间后,降至某一温度,脉冲通入H2至吸附饱和,根据饱和吸附量和每次吸附量计算得到H2化学吸附量,计算得到金属分散度。

H2-O2滴定实验:准确称取0.5g样品,在Ar吹扫下升至某一温度,更换气体为10%H2-Ar气体,通入一定时间后,更换气体为Ar,吹扫一定时间后,降至某一温度,脉冲通入H2至吸附饱和,然后脉冲吸附5%O2-He气体至吸附饱和,再在同一温度下脉冲通入H2至吸附饱和,根据饱和吸附量和每次吸附量计算得到H2和O2化学吸附量,计算得到金属分散度。

H2-TPD实验:准确称取0.5g样品,在Ar吹扫下升至某一温度,更换气体为10%H2-Ar气体,通入一定时间后,更换气体为Ar,吹扫一定时间后,降至某一温度,通入H2至吸附饱和,再更换气体为Ar,以10℃/min升至某一温度。积分得到H2化学吸附量,计算得到金属分散度。

2 结果与讨论

2.1 动、静态H2化学吸附

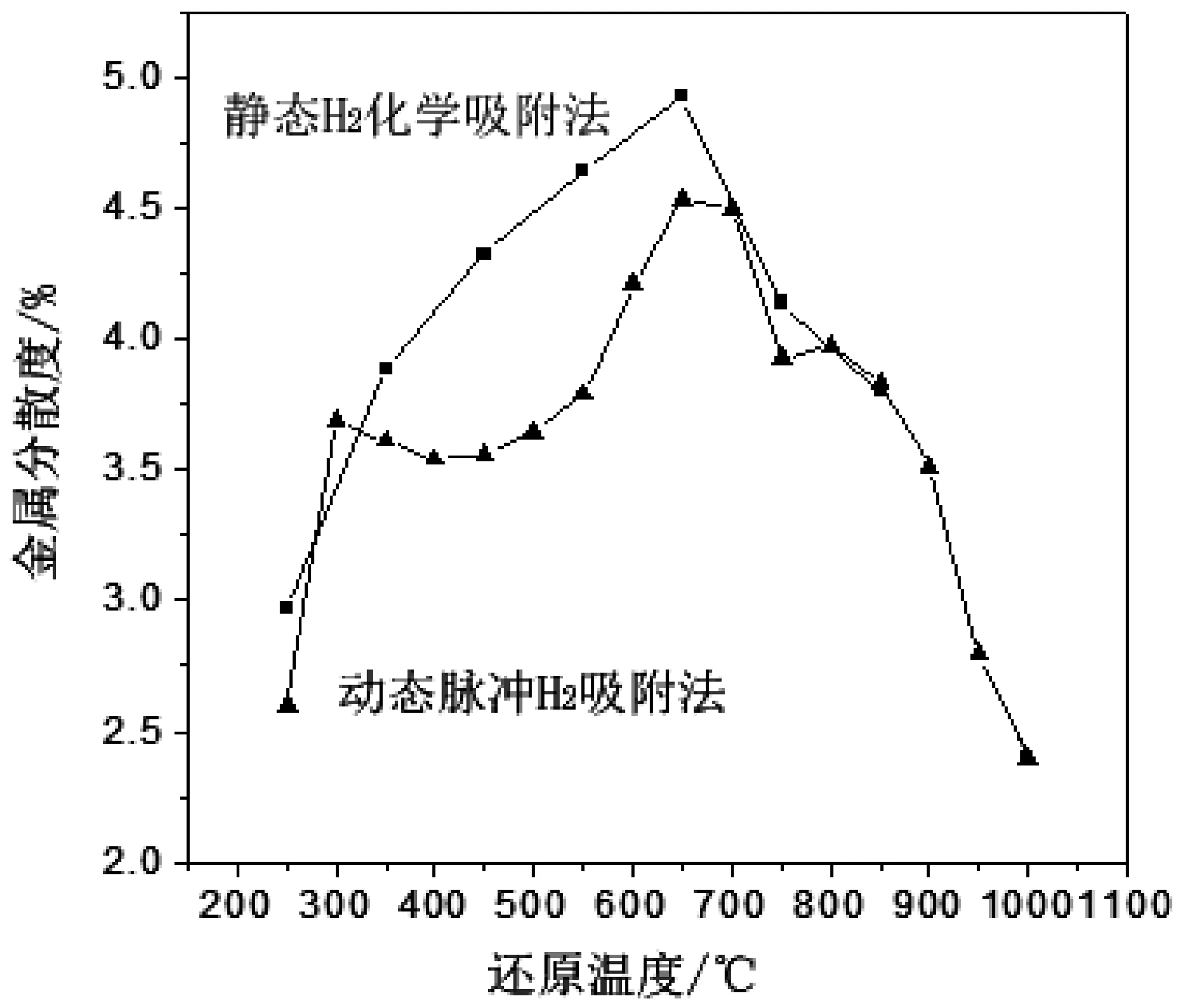

静态H2化学吸附和动态脉冲H2吸附的方法较为接近,其区别在于测定H2吸附量的方式不同。为了研究其差异,在H2吸附温度同为50℃下,对这两种方法分别从250℃至1000℃的还原温度下对Ni催化剂样品进行还原,研究测得的分散度的变化,结果如图1所示。

图1 不同还原温度下动态脉冲H2吸附法与静态H2吸附法对比结果

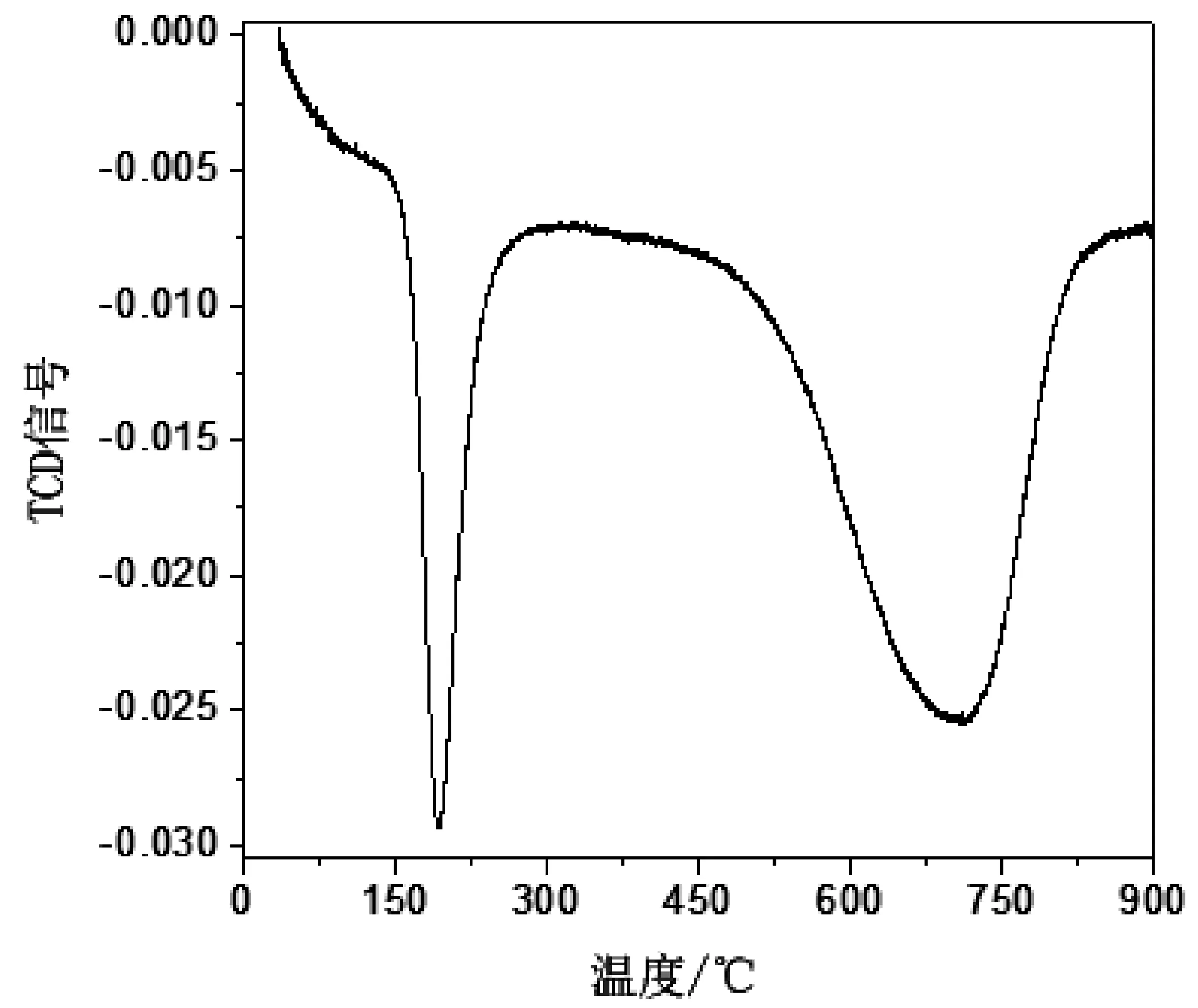

从图1中可以看出,在300℃至500℃范围内,静态H2吸附法和动态脉冲H2吸附法测得的Ni催化剂样品的金属分散度不同。通过设计实施H2-TPR实验寻找原因,结果如图2所示。

H2-TPR实验结构显示在0-900℃还原温度范围内出现2个还原峰,说明存在两种不同结构的金属镍的氧化态。在300℃以下,只有第一种金属镍氧化态发生还原,在图1结果中,静、动态吸附两种方法测定的金属分散度结果吻合。在300℃至500℃范围内没有氧化态的Ni被还原,动态脉冲H2吸附法测得到的分散度结果比较接近催化剂真实状况。500℃开始有第二种金属镍氧化态的还原,动静态两种方法测试的金属分散度结果又趋于一致。

图2 Ni催化剂样品的H2-TPR结果

分析在300℃至500℃范围内静动态两种吸附法分散度测定值出现偏差的原因,应为静态H2吸附法是用纯H2还原,动态脉冲H2吸附法采用的是10%H2-Ar气体还原,氢的浓度高和温度的升高会导致两种氧化态的镍金属还原温度向低温偏移,因此静态吸附方法测定的金属分散度数值也会相应增大,但整体上动静态两种测量方法得到的结果和规律基本一致。实验结果表明两种方法作为Ni基催化剂金属分散度的测试都是可行的,采用10%H2-Ar混气还原 ,动态脉冲H2吸附法测得到的分散度结果更准确一些。

H2-O2滴定法[12]和H2-TPD法[13]是文献报导的另两种测定Ni催化剂金属分散度的方法,结合2.1动、静态测量方法的研究结果来确定H2-O2滴定法和H2-TPD法的测定条件。

2.2 H2-O2滴定法

对于H2-O2滴定法,还原温度、还原时间、吹扫时间等实验条件与动静态两种测量方法基本一致,不同在于H2吸附量的测定以及H2与Ni金属的对应关系不同。

对于基本的H2吸附,H2与Ni金属的对应关系为:

2Nis+H2→2Nis-H

(1)

即表面Ni原子与H2吸附的比例为2∶1。

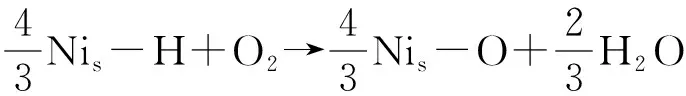

而对于H2-O2滴定法,吸附过程为:

(2)

即首先用H2吸附在Ni表面,然后用O2滴定Ni表面的H,此时O2吸附在Ni表面,最后用H2滴定Ni表面的O,对于最后一步氢滴定氧的过程,表面Ni原子与H2吸附的比例为2∶3。通过对H2-O2滴定法吸附过程的分析可以看到,第二步O2滴定H的过程是非常重要的步骤,如果第二步过程没有发生,那么最后一步氢滴定氧的测试也就没有任何意义。

对于H2-O2滴定过程,涉及到在合适的温度进行滴定。如果选用滴定的温度较低,很可能H2-O2滴定过程不会发生;而如果选用滴定的温度较高,则在第二步O2滴定Ni表面的H的过程中,就有可能会发生Ni的氧化反应,从而会对第三步H2滴定Ni表面的O的结果产生影响。

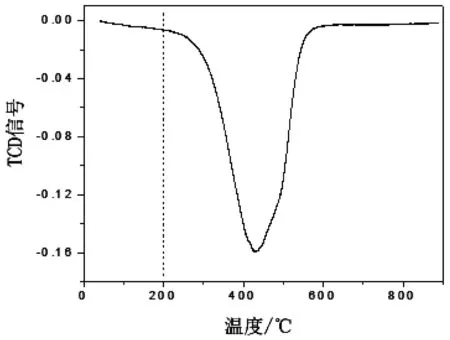

为了研究滴定温度的影响,首先针对金属Ni进行了O2-TPO实验,如图3所示。从图中可以看出Ni在200℃开始被氧化,因此可以初略判断适合的吸附温度应为200℃。

图3 Ni的O2-TPO结果

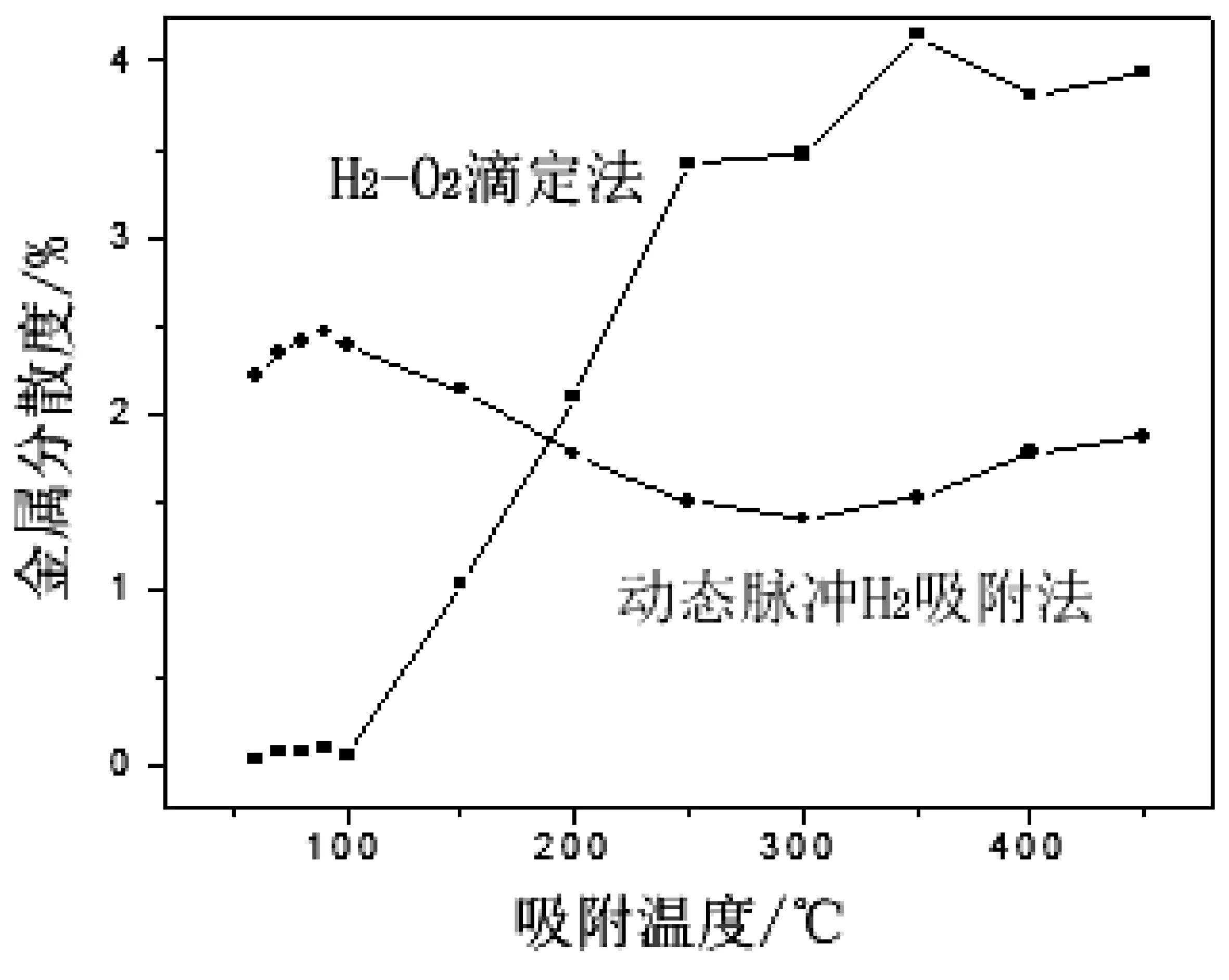

实验选择1000℃还原后的Ni基催化剂样品,在不同吸附温度下测定Ni催化剂样品的金属分散度,进一步研究吸附温度的影响。动态脉冲H2吸附法与H2-O2滴定法的对比结果如图4所示,从图4中可以看出,在100℃及以下进行滴定实验时,第二步O2滴定H的过程并没有发生, Ni催化剂样品的分散度接近于0。随着滴定温度的升高,在获得一定的活化能下发生了第二步O2滴定H的过程,金属分散度测定值呈明显增大趋势。通过与动态脉冲H2吸附法分散度测定值结果的对比,发现H2-O2滴定法在200℃滴定得到的分散度结果与动态脉冲H2吸附法得到的结果较为接近,而在高于250℃滴定得到的分散度结果明显高于动态脉冲H2吸附法得到的结果。这是因为高于250℃的条件下,样品表面的Ni及体相中的Ni都会和O发生作用,导致了氢滴定氧时H2的消耗量变大,使得分散度的测定值结果偏高。而在200℃滴定条件下,体相中的Ni并没有和O发生作用,并且第二步O2滴定H的过程得到了充分的活化,表面反应得以完成,因此在200℃滴定条件下H2-O2滴定法结果与动态脉冲H2吸附法的测定值一致,进一步确定对于Ni基催化剂H2-O2滴定法优化的滴定温度为200℃,同时可见H2-O2滴定法受滴定温度影响很大。

图4 不同吸附温度下动态脉冲H2吸附法与H2-O2滴定法对比结果

2.3 H2-TPD法

对于H2-TPD法,还原温度、还原时间、吹扫时间、吸附温度等实验条件与动静态两种测量方法基本一致,不同在于H2吸附量是通过进行程序升温脱附的方式进行测量的,即通过测定H2脱附量来当做H2吸附量,因此在一定温度下,吸附的H2是否能够完全脱附是研究的重点。TPD实验的脱附温度不能超过前处理温度,因此对Ni催化剂样品进行了系列还原温度及脱附温度的条件实验,通过H2脱附量计算出Ni催化剂样品的金属分散度。

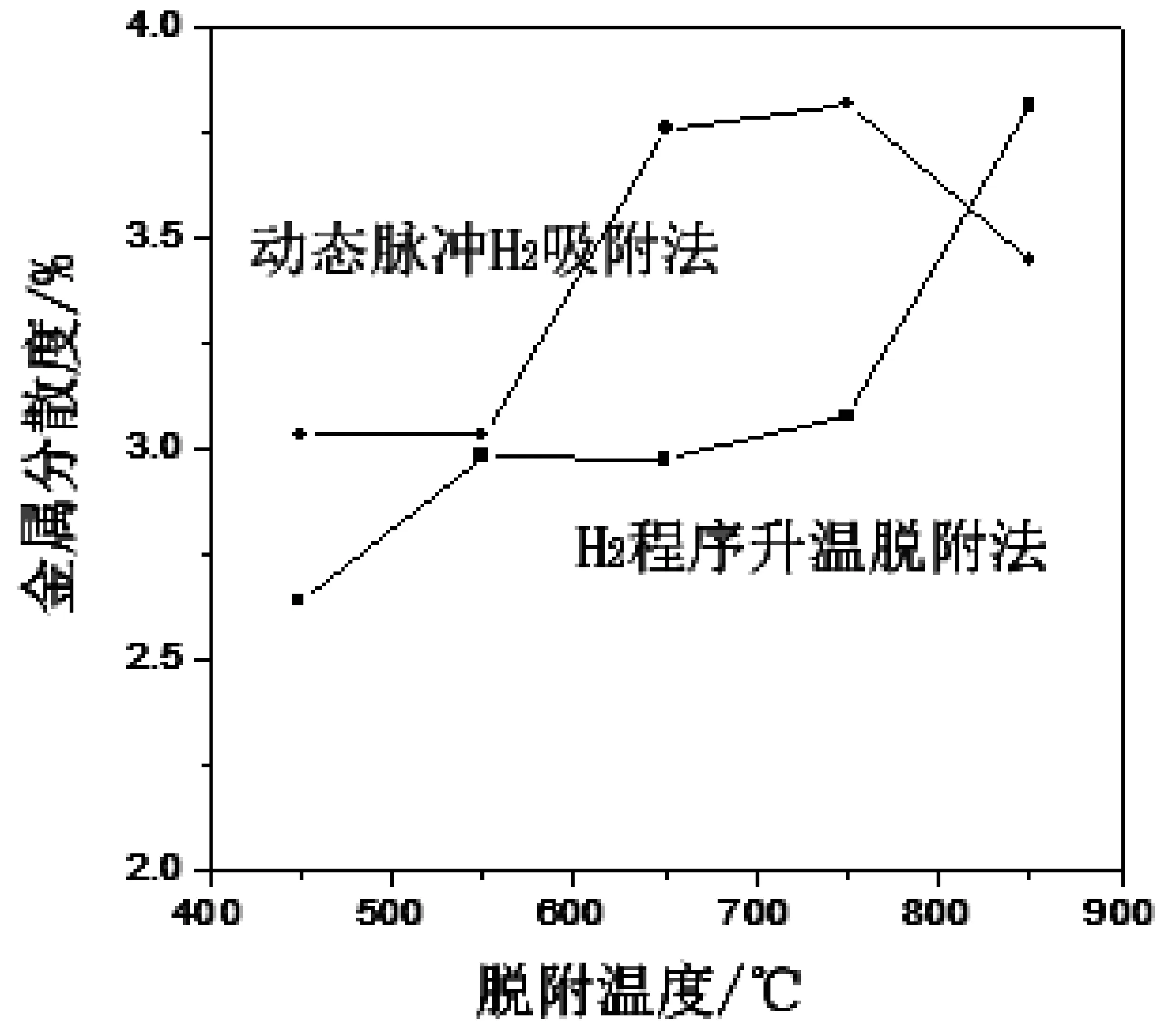

图5是动态脉冲H2吸附法与H2-TPD法测定Ni催化剂样品分散度结果,每个实验的还原温度和吸附温度相同。从图中可以看出,H2-TPD法和动态脉冲H2吸附法得到的结果非常接近。

图5 不同吸附温度下动态脉冲H2吸附法与H2-TPD法对比结果

实验结果表明,H2-TPD法和动态脉冲H2吸附法得到的结果分别代表吸附的H2量和脱附的H2量,二者的结果基本一致也就进一步说明了金属Ni原子表面非化学吸附状态的氢可以通过吹扫过程被完全去除的结论。

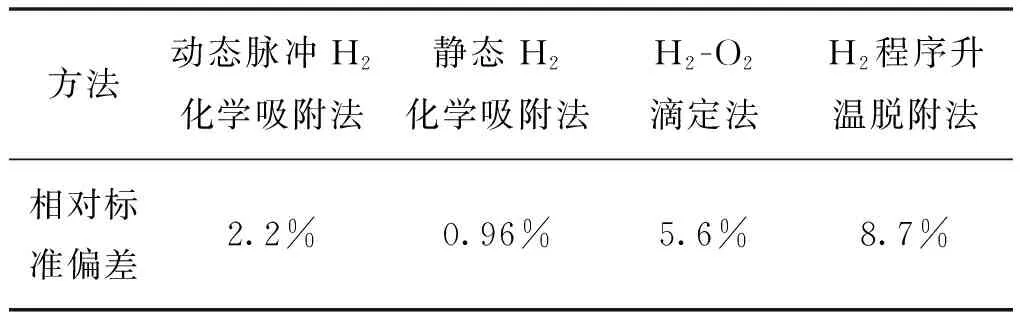

2.4 方法的重复性

针对4种不同的测试方法,进行了重复性测试,分别计算了其相对标准偏差,结果如表1所示。通过计算发现,动态H2脉冲吸附和静态H2吸附法具有较好的重复性,而H2-O2滴定法和H2-TPD法受方法限制,实验偏差较大。因此在实验方案的选择上,选用动态H2脉冲吸附和静态H2吸附法相对较好。

表1 几种实验方法重复性结果

3 结论

不同的测试方法对金属分散度测定值有影响,不同催化剂适合不同的测试方法,不同催化剂同一测试方法测试条件对测定值的影响也很大。采用动态H2脉冲吸附和静态H2化学吸附两种测量方法可以研究不同温度下Ni催化剂金属分散度的变化,两种方法都具有较好的重复性,动态H2脉冲吸附更为准确。而H2-O2滴定法受滴定温度影响较大;H2-TPD法受脱附峰形影响,积分结果偏差较大;但可以作为辅助研究手段,H2-TPD法可以验证动态H2脉冲吸附结果的准确性。因此要得到准确的金属分散度测定值,选择合适的测试方法以及如何选择优化的实验条件是至关重要的工作。