大跨度斜拉桥轻型组合桥面方案设计与仿真分析

2018-08-14盛捷

盛 捷

(广东省交通规划设计研究院股份有限公司 广州 510507)

1 工程概况

某斜拉桥是一座大跨度正交异性板加劲钢箱梁与PC箱梁混合结构半悬浮弹性体系斜拉桥,长906 m(其中钢箱梁部分长718 m),主跨518 m,主塔塔身高148 m,跨径组成为:2×47 m(PC箱梁)+100 m(钢箱梁)+518 m(钢箱梁)+100 m(钢箱梁)+2×47 m(PC箱梁),见图1,桥面总宽30.35 m。钢箱梁节段间用螺栓连接,钢箱梁标准段长12 m。钢箱梁顶板厚12 mm,U形加劲肋间距600 mm,厚度8 mm,横隔板间距3 m,横隔梁间距6 m,属于我国早期10余座大跨径钢箱梁桥的典型代表之一。

图1 大桥立面图(单位:m)

近年来,该斜拉桥的钢桥面铺装表面出现严重车辙、推移,并伴随诸多裂缝,局部出现坑槽、泛油等病害。虽然桥梁养护单位已对桥面进行局部维修,但维修后的路面效果不佳,病害无法得以根除,而且大部分维修路段再次出现病害,极大影响了车辆的正常运行。

为此,针对该斜拉桥桥面整体刚度不足、交通量大、重车及超载重车多、桥面纵坡大、钢桥面温度高等特点,设计采用钢-STC轻型组合桥面方案对该斜拉桥钢桥面进行维修加固。

2 方案设计

设计采用铺装方案:SMA+STC轻型组合桥面结构。桥面铺装设计总厚度80 mm,结构组成为35 mm沥青混凝土(SMA)+45 mm超高韧性混凝土(STC)。

2.1 标准段STC设计

塔根范围40 m梁段STC层为5.0 cm,其他梁段STC层为4.5 cm。

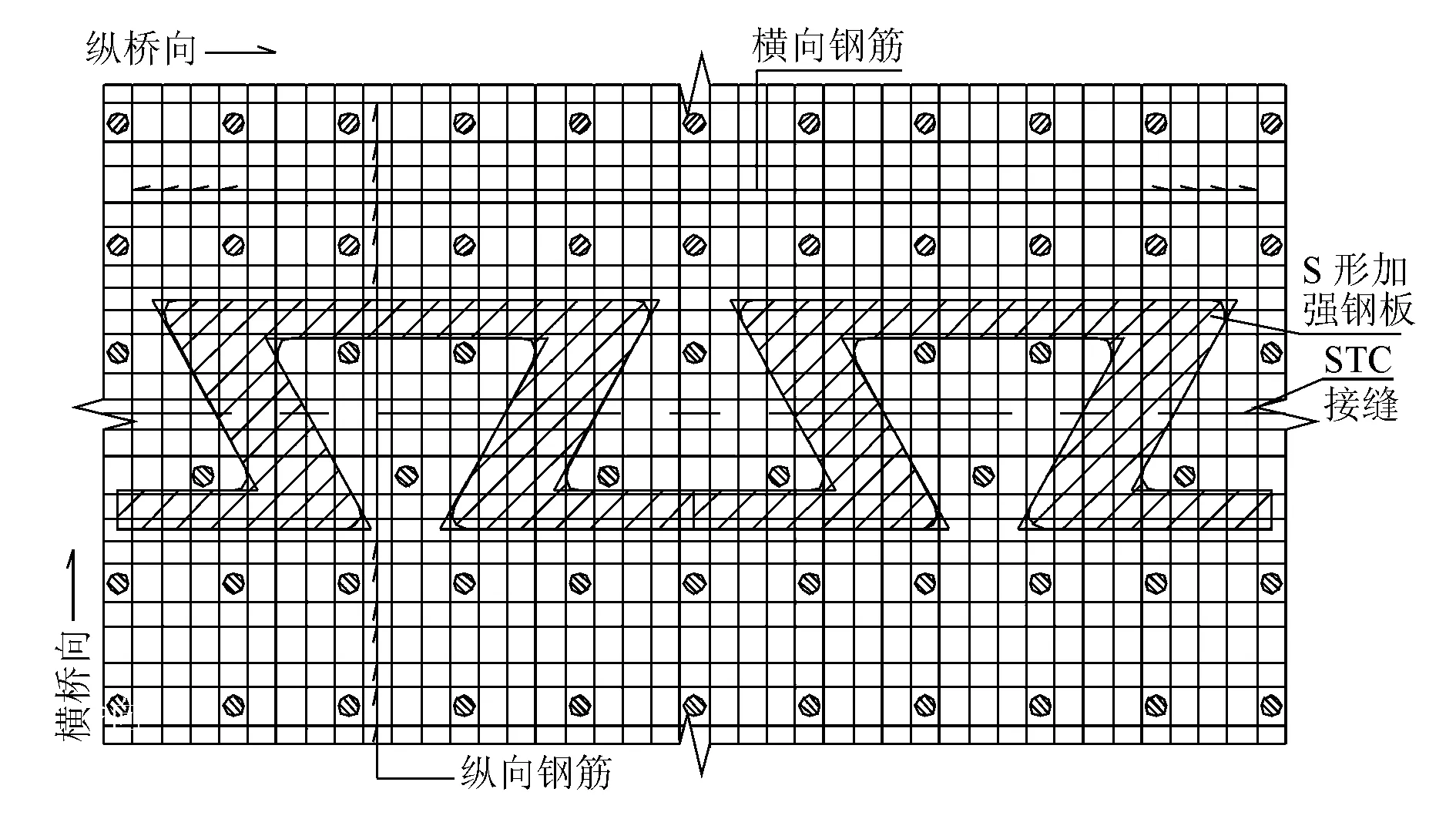

STC层横桥向钢筋位于上层,净保护层厚度为15 mm,横向间距受螺栓带影响,采用50,30 mm 2种间距。纵桥向钢筋位于下层,与横向钢筋形成紧密钢筋网,纵向间距采用37.5 mm,纵、横向钢筋直径为10 mm,均采用HRB400钢筋,见图2。

图2 4.5 cm厚STC结构图 (单位:mm)

剪力钉高度为35 mm,直径为13 mm,横向布置采用14,16 cm 2种间距,纵向布置为15 cm,剪力钉焊接处均避开原钢箱梁纵、横肋。

2.2 螺栓带STC设计

由于螺栓带为应力集中部位,在长期车辆荷载的反复作用下,部分螺栓会出现延迟断裂。虽然高强度的STC铺装层能在一定程度降低螺栓带的应力,减少螺栓延迟断裂现象,但是无法完全避免。因此设计需充分考虑螺栓带处STC层中钢筋网的布置及断裂螺栓的更换问题。

根据郭程、邵旭东[1]对桥面结构中螺栓连接带的弯拉受力性能研究成果:采用当前设计方案,将STC层中部分纵向受拉钢筋与拼接钢板在螺栓连接带两侧接头区域局部焊接,可有效降低螺栓连接带区域STC层最先开裂的风险。

大桥螺栓带连接板厚度分12,16 mm 2种厚度。16 mm连接板位于塔根附近处梁段,该区域STC层厚度为50 mm,12 mm连接板区域STC层厚度为45 mm。横向间距受螺栓带影响,采用50,30 mm 2种间距。纵桥向钢筋位于下层,纵向钢筋间距为50,30 mm 2种,部分纵向钢筋与连接板单面焊接,纵、横向钢筋直径为10 mm,均采用HRB400钢筋,见图3。

图3 螺栓带STC结构图 (单位:mm)

螺栓带附近剪力钉进行加密,纵向间距由15 cm加密至8 cm。

2.3 纵横向施工缝设计

不同时间浇筑衔接处会出现STC接缝,由于接缝处STC中的钢纤维不连续,抗裂强度将被削弱,因此,需对接缝处做强化处理,设计采用S形加强钢板,见图4,S形加强钢板设置在桥幅中心线处,厚度为10 mm,加强钢板与钢桥面面板通过角焊连接。

图4 STC接缝处S形加强钢板布置示意

3 计算方案

正交异性钢桥面不仅作为桥面系直接承受车轮荷载的作用,还作为主梁的一部分参与主梁共同受力,其力学行为十分复杂。为便于分析,传统的简化分析方法是将正交异性钢桥面的受力分为3个体系:主梁体系、桥面体系及盖板体系。其中主梁体系考虑总体荷载效应,对应采用midas软件进行全桥模型计算;桥面体系及盖板体系考虑局部荷载效应,对应采用ANSYS进行节段模型计算。最终将3个体系计算所得应力叠加,即视为正交异性钢桥面的最终设计计算应力。

3.1 全桥整体计算

整体计算选用midas Civil 2012,采用三维空间有限元模型计算,不考虑施工过程,仅考虑成桥状态。全桥共计2 887个节点, 2 604个单元,见图5。

图5 全桥有限元模型

主要计算结果如下。

1) 钢主梁应力。运营状态下STC组合桥面钢箱梁的应力分布见图6。由图6可见,钢箱梁中的最大压应力约为141.3 MPa,最大拉应力为111.3 MPa。

图6 钢箱梁最大应力(单位:MPa)

2) STC层应力。活载作用下组合桥面STC层的应力分布见图7。由图7可见,STC层的最大压应力约为6.96 MPa,最大拉应力为4.88 MPa,此即主梁体系计算所得应力。

图7 活载下STC层最大应力(单位:MPa)

采用轻型组合桥面,钢主梁及活载下STC层应力均满足设计要求,与原铺装方案相比,轻型组合桥面几乎不会对大桥的整体受力产生影响。

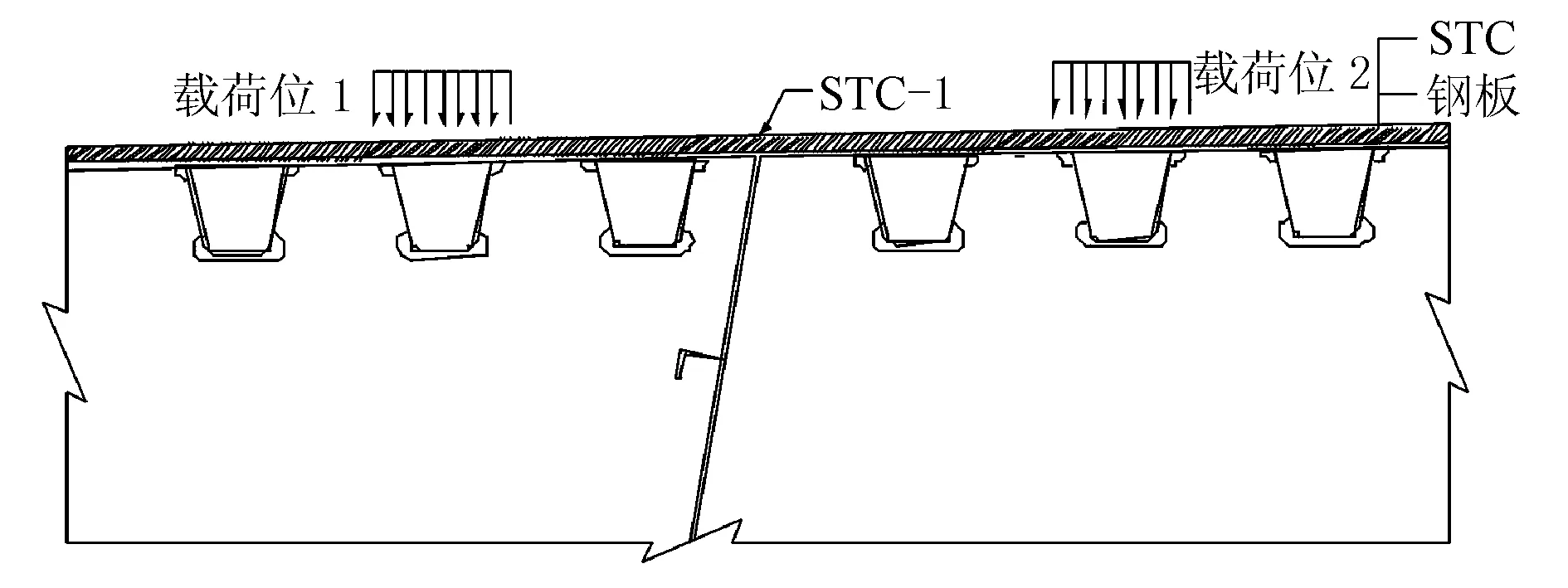

3.2 梁段局部计算

1) 模型基本信息。采用ANSYS软件建立节段模型进行计算,该模型纵向取12 m标准梁段(4跨横隔板长度)。同时,为降低计算规模,横桥向采用了半幅箱梁结构,模型中未考虑风嘴等次要部分。模型见图8。

图8 节段有限元模型

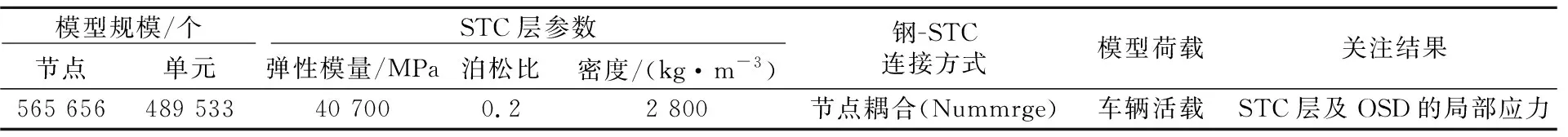

有限元模型中钢箱梁均采用板壳单元SHELL63单元模拟,STC采用实体单元SOLID45单元模拟。具体材料参数见表1。

表1 计算模型基本信息

模型的边界条件为:在节段梁端面处,约束钢箱梁的纵向平动自由度和绕竖轴与横轴的转动自由度,以近似反映该箱梁为桥跨内的梁段;在道路中心线截面采用横向对称约束;在有拉索位置的斜腹板端部约束其竖向平动自由度,以近似反映拉索的约束作用。

2) 主要应力关注点。由于钢桥面板应力分布的局部性较强,纵横向影响线较短,故计算时可忽略多车效应[2-3]。同时,由于标准车的中、后轴轴距较大(相距7 m),故可忽略中、后车轴之间的叠加效应,而只采用标准车的后轴进行加载,单轮重为70 kN,车轮着地面积为200 mm×600 mm

(纵桥向×横桥向),局部加载时冲击系数取为1.3。计算中将重点关注以下应力点,参考相关文献计算方法[4-5]:

①STC层拉应力,包括横桥向拉应力和纵桥向拉应力,如图9~图12所示,图中STC-1~STC-4均为关注位置。

图9 纵隔板顶面-横梁中间位置

图10 U肋顶面-横梁中间 图11 U肋顶面-横梁断面 图12 横隔板顶面

②钢桥面结构局部应力,包括正交异性钢桥面中主要构件及构造细节处应力。如图13~图15所示,其中,OSD-1为钢面板非焊接位置;OSD-2为钢面板与U肋焊接处附近的钢面板位置;OSD-3为钢面板与U肋焊接处附近的U肋位置;OSD-4为U肋与横隔板焊接处附近的U肋位置;OSD-5为U肋与横隔板焊接处附近的横隔板位置;OSD-6为横隔板弧形缺口处;OSD-7为U肋底部对接焊缝处。

图13 钢箱梁纵向跨中 图14 钢箱梁纵向立面 图15 钢箱梁横隔板断面

3) 主要计算结果

①STC层拉应力见表2。

表2 STC层拉应力结果汇总表 MPa

计算结果表明,STC层的最大拉应力为9.06 MPa,出现在纵桥向。与主梁体系STC层拉应力4.88 MPa叠加,STC层顶面纵桥向最大设计计算应力为13.94 MPa,小于名义开裂应力26.7 MPa[6],满足设计要求。

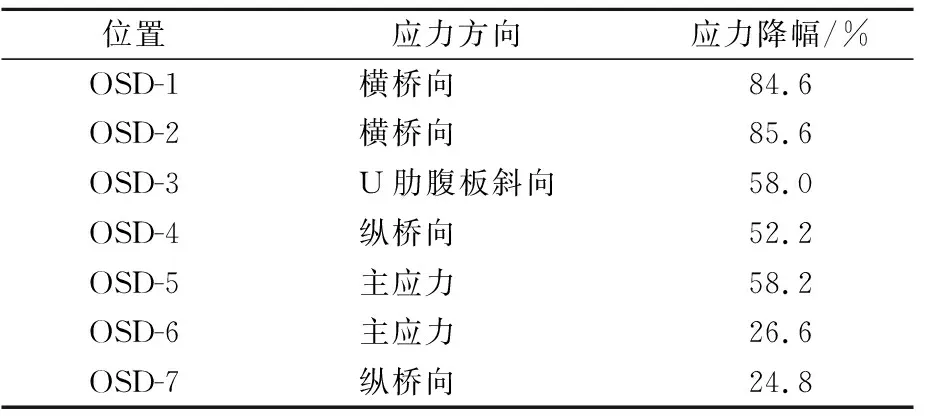

②钢桥面结构局部应力。采用STC组合桥面后,钢桥面结构局部应力较原铺装方案均有一定程度降低,如表3所示,对原钢桥面受力改善显著。

表3 应力降幅结果汇总表

4 结语

该桥钢桥面施工于2016年8-11月进行,施工过程顺利。目前大桥的桥面系运营状态良好。

由该实例可知:

1) 与原铺装方案相比,轻型组合桥面几乎不会对大桥的整体受力产生影响,方案具有可施工性,施工过程顺利。

2) 在不利荷载组合下,STC层顶面中最大拉应力为13.94 MPa,远小于名义开裂应力26.7 MPa,完全满足设计要求。

3) 轻型组合桥面对原钢桥面受力改善显著,局部构造细节最大降幅达84.6%,有利于延长钢桥面使用寿命,满足结构使用要求。